Группа изобретений относится к области композиционных материалов и химической промышленности и может быть использовано при изготовлении композитных материалов с металлической матрицей с прочностью до 3000 МПа.

Композитные материалы с металлической матрицей и углеродным волокном - это класс композитных материалов, обладающий преимуществами металлических материалов, в частности высокими температурами эксплуатации (выше 450 ֯С) и высокой прочностью на межслоевой сдвиг, и механическими свойствами близкими к свойствам углепластиковых композитных материалов (прочность при растяжении выше 1500 МПа). В тоже время известно, что этот класс материалов не нашел должного применения в силу по меньшей мере двух причин. Первая из них - химическое взаимодействие на поверхности матрица/волокно, которое приводит к значительному ухудшению механических свойств композитного материала. Вторая причина заключается в отсутствии простого и технологичного способа управлять прочностью границы раздела матрица/волокно, оптимальная величина которой обеспечивает наибольшие прочность и трещиностойкость композитного материала. Одним из возможных решений указанных проблем является формирование на поверхности волокна барьерного покрытия, которое в готовом композите выполняет функцию барьерного слоя между матрицей и волокном

Из уровня техники известны следующие решения по нанесению на поверхность углеродного волокна металлических покрытий.

Известен способ покрытия углеродного волокна медью с использованием гальванической ванны с электролитом, содержащим ионы меди. Способ заключается в том, что предварительно очищенное от аппрета углеродное волокно протягивают через ванну с электролитом, при этом углеродное волокно выступает в качестве катода, а анодом является медная пластина (статья Y.X. Gan "Electrolytic Metallic Coatings for Carbon Fibers", Materials and Manufacturing Processes, Vol. 9, No. 2, 263-280, 1994, Marcel Dekker Inc.).

Также известен способ гальванического осаждения на поверхности углеродного волокна никелевого покрытия (патент Китая №105200401, дата публикации 30.12.2015).

Недостатками металлических покрытий углеродного волокна является высокая растворимость таких в жидком металле матрицы, а также практически полное отсутствие возможности управлять прочностью границы матрица/волокно.

Известен способ химического осаждения из газовой фазы (CVD) покрытия на поверхности углеродного волокна из нитрида титана, нитрида циркония и карбид кремния. Способ детально описан в книге J.N. Fridlyander, Metal Matrix Composites, Chapman and Hall, London, 1995.

Недостатком таких покрытий является отсутствие возможности управлять прочностью границы матрица/волокно. Кроме того, указанный способ включает большое число стадий, требует больших материальных и энергетических затрат, дорогостоящего оборудования.

Известен способ химического осаждения из газовой фазы (CVD) покрытия на поверхности углеродного волокна из пиролитического углерода, описанный в работе M.H. Vidal-Se´tif, M. Lancin, C. Marhic, R. Valle, J.-L. Raviart, J.-C. Daux, M. Rabinovitch. On the role of brittle interfacial phases on the mechanical properties of carbon fibre reinforced Al-based matrix composites. Materials Science and Engineering A272 (1999) 321-333.

Недостатком такого покрытия является отсутствие барьерных свойств, приводящих к химическому взаимодействию с металлической матрицей.

Известен способ химического осаждения из газовой фазы (CVD) многослойного покрытия на поверхности углеродного волокна. Покрытие состоит из трех слоев: пиролитический углерод, карбид кремния, кремний. Способ детально описан в работе J. K. Yu, H. L. Li, B. L. Shanga, A Functionally gradient coating on carbon fibre for C/AI composites, J. Mater. Sci. 29 (1994) 2641 -2647.

Общим недостатком способов, использующих химическое осаждение из газовой фазы является многостадийность, кроме того их реализация требует больших материальных и энергетических затрат, дорогостоящего оборудования.

Известен способ, описанный в работе Electrodeposited SiO2 film: a promising interlayer of highly active Ti electrode for oxygen evolution reaction, J. Mater. Chem. A, 2016 (https://sci-hub.st/10.1039/C6TA03931F), в котором с помощью электрохимической реакции производят осаждение оксидных пленок из золя кременезёма. Золь готовится растворением 5,0 мл тетраэтоксисилана в 100 мл смеси (1:1 об.) этанола и 0,2-мольярного раствора KNO3. РН раствора доводится до 3,0 ± 0,1 с использованием HCl. Затем раствор перед использованием предварительно гидролизуется при перемешивании в течение 5 ч при 25 ± 1 °С. В качестве рабочего электрода, электрода сравнения и противоэлектрода использовалась пластина Ti (1,5 × 3,0 см), электрод Ag/AgCl (насыщенный KCl) и графитовая пластина с открытой площадью ~ 10 см2 соответственно. Перед использованием пластины Ti подвергали пескоструйной обработке, обезжиривали и затем протравливали в кипящей щавелевой кислоте (10 % мас.) в течение 30 минут для удаления поверхностных оксидов. Пленки из электроосажденного диоксида кремния готовились на подложке из Ti при отрицательном потенциале при 25 ± 1 ° C, после чего электродные листы отмывали деионизированной водой и высушивали продувкой азотом высокого давления.

Указанный способ применялся для формирования покрытия на плоских подложках, с наибольшей прочностью самого покрытия, что является недостатком при использовании такого покрытия в качестве барьерного между волокном и матрицей, так как высокая прочность такой границы приводит к ухудшению трещиностойкости композитного материала.

Известен способ, описанный в работе R. Shacham et al., Pattern recognition in oxides thin-film electrodeposition: Printed circuits, C. R. Chimie 13 (2010), в котором с помощью электрохимической реакции производят осаждение оксидных пленок из золя диоксида титана. Раствор для осаждения диоксида титана готовится путем смешивания изопропилового спирта, водного раствора LiClO4 и Ti(OPr)4. В качестве подложки выступала золотая сетка, которая имела повторяющиеся квадратные ячейки размером 16,9 мкм, толщина золотой проволоки составляет 6,5 мкм. Электрохимическое осаждене проводили при потенциале 1,4 В в течение 15 минут при перемешивании раствора.

Указанный способ применялся для формирования покрытий в микроэлектронике. Основным его недостатком является длительность формирования покрытия.

Также известен способ производства композиционных проволок с алюминиевой матрицей, армированной углеродными волокнами, путем протягивания углеродных волокон через расплавленную соль и расплавленный алюминий, при этом расплавленный алюминий и расплавленная соль пространственно разделены, и углеродные волокна протягивают сначала через расплавленную соль, а затем через расплавленный алюминий, отделенный от нее (публикация заявки на выдачу патента РФ №2015145539, дата публикации 03.05.2017).

Недостатком является отсутствие контроля прочности границы между матрицей и волокном, что приводит к снижению механических свойств композитного материала.

Также известен способ получения композиционного материала, в котором из неметаллического волокна изготавливают преформу методом вакуумного фильтрования. Размещают преформу в пресс-форме, дно которой выполнено перфорированным. Уплотняют преформу с одновременным удалением воды через перфорированное дно. Сжатую преформу фиксируют в пресс-форме, сушат и заливают расплавом матричного металла. Пропитку волокнистой преформы и направленную кристаллизацию полученного материала осуществляют под давлением. В качестве неметаллического волокна используют дискретные волокна углерода, оксида алюминия или карбида кремния, в качестве матричного металла используют алюминий, магний, цинк, олово, свинец или их сплавы (патент РФ № 2392090, дата публикации 20.06.2010).

Недостатком является отсутствие контроля прочности границы между матрицей и волокном, что приводит к снижению механических свойств композитного материала.

Наиболее близким аналогом является способ, описанный в патенте RU 2709025 (дата публикации 13.12.2019), в котором нанесение покрытия из SiO2 или TiO2 проводилось посредством погружения углеродного волокна в золь, приготовленный из соответствующих растворов. Указанный способ включает следующую последовательность операций: жгут непрерывного углеродного волокна подаётся в печь для термической очистки волокна от аппрета; далее на волокно наносится защитное покрытие в ванне с химическим реактивом; после этого полученное покрытие подвергают сушке при прохождении жгута волокон через печь для сушки покрытия.

Недостатком ближайшего аналога является отсутствие возможности управлять толщиной покрытия.

Техническая проблема, решаемая предлагаемым композитным материалом и способом его изготовления, является создание композитного материала с прочностью до 3000 МПа.

Поставленная задача решается за счет оксидного барьерного покрытия углеродного волокна, благодаря которому прочность связи между матрицей и волокном в композитном материале составляет от 1 до 300 МПа, обеспечиваемого способом, сочетающим в себе электрохимический способ нанесения покрытий и способа нанесения золь-гель покрытий погружением.

Технический результат патентуемой группы изобретений заключается в предотвращении химического взаимодействия между углеродным волокном и материалом матрицы в процессе производства композитных материалов с металлической матрицей за счет равномерного нанесения барьерного покрытия, а также возможности управлять прочностью границы матрица/волокно в композитном материале с металлической матрицей и углеродным волокном и повышении механической прочности композитного материала по сравнению с известными аналогами, вплоть до 3000 МПа.

Заявленный технический результат достигается за счет композитного материала, включающего углеродное волокно (объемная доля от 10 до 75%), алюминиевую матрицу (объемная доля от 25 до 90%) и барьерный слой из оксида металла (объемная доля от 0,5 до 50%) между алюминиевой матрицей и углеродным волокном, обеспечивающий прочность связи между матрицей и волокном в композитном материале от 1 до 300 МПа.

В частном случае барьерный слой представляет собой SiO2.

В частном случае барьерный слой представляет собой TiO2.

Заявленный технический результат также достигается за счет осуществления способа получения композитного материала, включающего этап нанесения барьерного покрытия, на котором с отдающей катушки углеродное волокно, предварительно очищенное от аппрета, проводят через емкость с золем на основе осаждаемого оксида, при этом на углеродное волокно с помощью токопроводящего ролика подают отрицательный потенциал обеспечивающий плотность электрического тока от 0,001 до 0,5 А/см2, помимо углеродного волокна с отрицательным потенциалом в золь погружают электрод с положительным потенциалом равным по модулю потенциалу на волокне, время нахождения волокна в золе составляет 10-300 с, одновременно золь обрабатывают ультразвуком с помощью ультразвукового волновода, погруженного в емкость с золем, после прохождения через емкость с золем волокно сматывают на принимающую катушку, после нанесения барьерного покрытия осуществляют жидкофазную пропитку углеродного волокна с нанесенным покрытием жидким алюминием или его сплавом.

В частном случае барьерное покрытие представляет собой SiO2.

В частном случае барьерное покрытие представляет собой TiO2.

Сочетание обработки углеродного волокна электрохимическим способом нанесения покрытий и способа нанесения золь-гель покрытий погружением с одновременной обработкой золя ультразвуком позволяет увеличить диаметр пучка волокна, находящегося в емкости с золем, и за счет непрерывной циркуляции золя в межволоконном пространстве обеспечивается равномерное нанесение барьерного покрытия, которое предотвращает химическое взаимодействие между углеродным волокном и материалом матрицы и повышает прочность готового композитного материала.

Далее решение поясняется ссылками на фигуры, на которых приведено следующее.

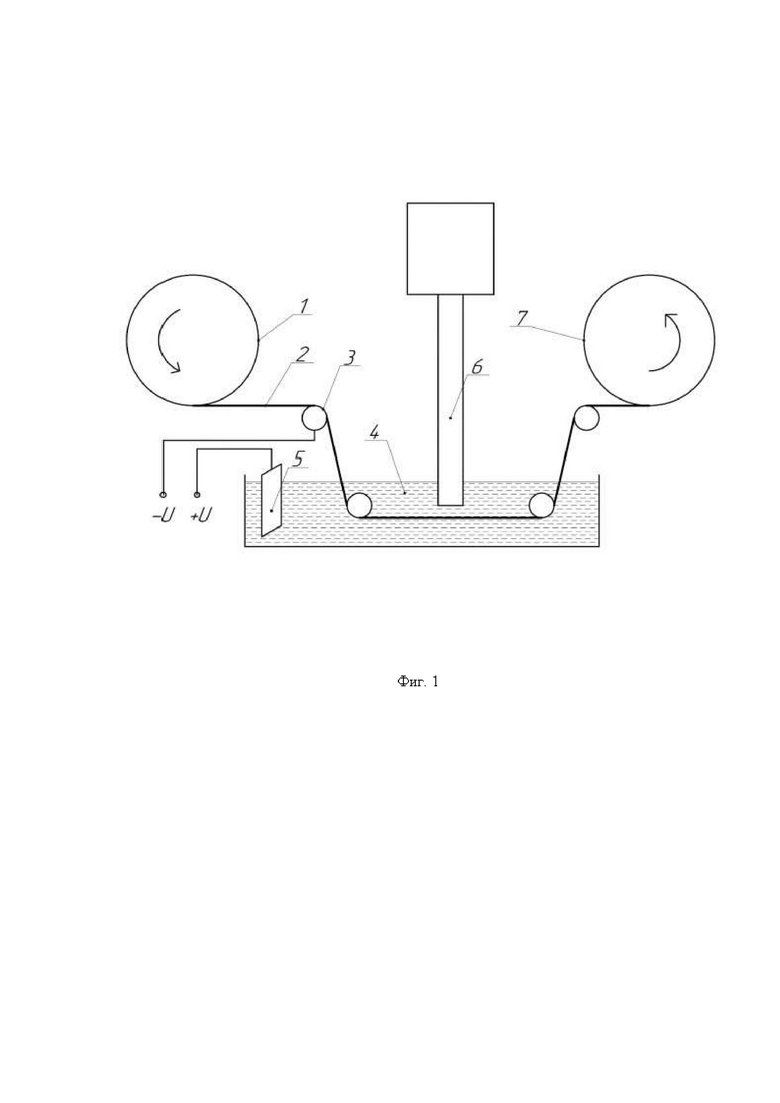

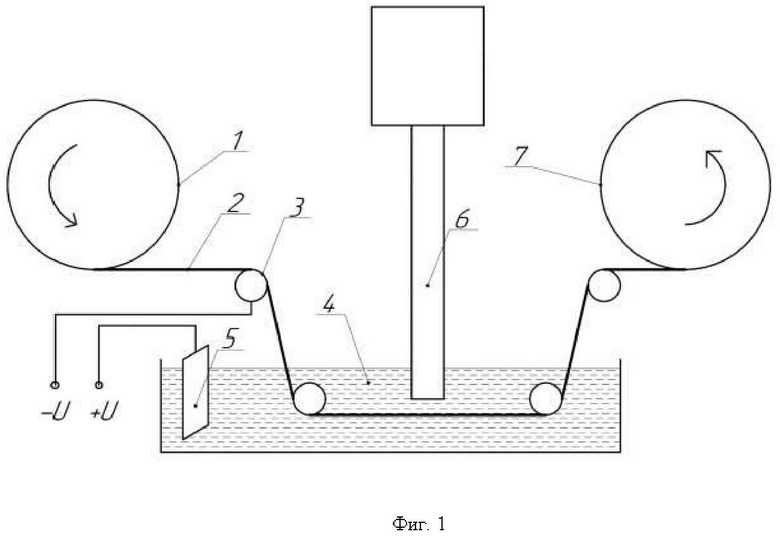

Фиг. 1 - Схема нанесения покрытия.

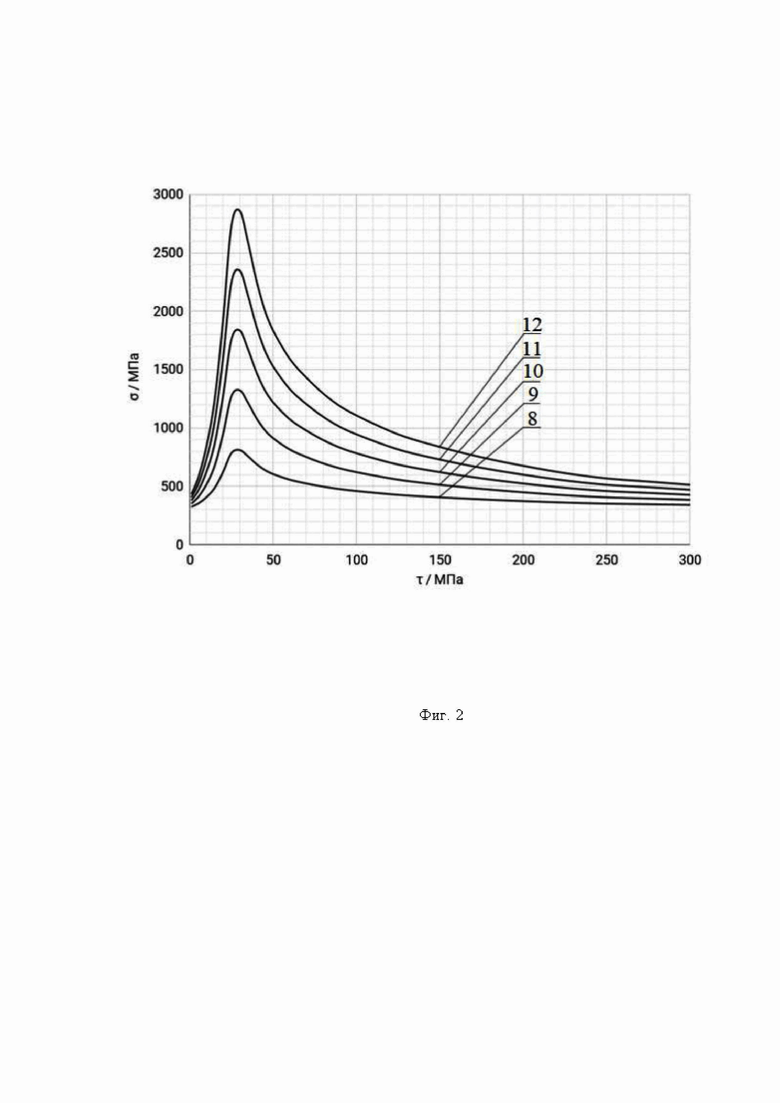

Фиг. 2 - Зависимости прочности композитных материалов с различной объемной долей волокна от прочности границы между матрицей и волокном.

На фиг. 1. приведена схема осуществления способа, где с отдающей катушки 1 углеродное волокно 2, предварительно очищенное от аппрета, проводят через емкость с золем на основе осаждаемого оксида 4. При этом на углеродное волокно с помощью токопроводящего ролика 3 подается отрицательный потенциал обеспечивающий плотность электрического тока от 0,001 до 0,5 А/см2. Помимо углеродного волокна с отрицательным потенциалом в золь погружается электрод 5 с положительным потенциалом равным по модулю потенциалу на волокне. Время нахождения волокна в золе составляет от 10 секунд до 5 минут. Для более равномерного нанесения покрытия на внешние и внутренние филаменты углеродного волокна золь обрабатывается ультразвуком с помощью ультразвукового волновода 6, погруженного в емкость с золем, что приводит к увеличению диаметра пучка волокна и непрерывной циркуляции золя в межволоконном пространстве. После прохождения через емкость с золем волокно сматывается на принимающую катушку 7.

В таблице 1 приведены условные обозначения соотношения основных компонентов для приготовления SiO2 золя. В верхней строке указана объемная доля тетраэтоксисилана в общем объеме всех компонентов в процентах. В левом столбце указаны объемные соотношения воды и изопропилового спирта. Во все составы добавляется концентрированная азотная кислота до общего уровня pH раствора не выше 3 единиц. Также, на каждые 100 мл раствора добавляется 3 грамма соли KNO3 для обеспечения достаточной электропроводности раствора.

Таблица 1- Условные обозначения соотношения основных компонентов раствора для нанесения SiO2 покрытия

В таблице 2 приведены условные обозначения соотношения основных компонентов для приготовления TiO2 золя. В верхней строке указана объемная доля тетрабутоксититана в общем объеме всех компонентов в процентах. В левом столбце указаны объемные соотношения воды и изопропилового спирта. Во все составы добавляется концентрированная азотная кислота до общего уровня pH раствора не выше 3 единиц. Также, на каждые 100 мл раствора добавлялось 3 грамма соли KNO3 для обеспечения достаточной электропроводности раствора.

Таблица 2- Условные обозначения соотношения основных компонентов раствора для нанесения TiO2 покрытия

В таблице 3 приведена толщина полученных покрытий в мкм. В левом столбце указано время нанесения в секундах, в верхней строке указана плотность тока в А/см2.

Таблица 3 - Толщина покрытий в зависимости от режима нанесения

Композитный материал с барьерным слоем из оксида металла между матрицей и волокном, производится одним из методов, в основе которых лежит жидкофазная пропитка углеродного волокна с барьерным покрытием жидким алюминием.

Предпочтительными методами пропитки являются следующие.

Протяжка жгута углеродного волокна с барьерным покрытием через расплав алюминия или его сплава подвергнутого ультразвуковой обработке. При этом температура расплава составляет от 660 до 1000 ºС. Время нахождения волокна в расплаве от момента погружения до кристаллизации составляет от 0,01 до 60 секунд. Удельная мощность ультразвуковой обработки составляет от 50 до 1500 Вт/см2.

Пропитка углеродного волокна с барьерным покрытием в машине для литья под давлением алюминиевых сплавов. При этом температура расплава составляет от 660 до 1000 ºС. Давление в жидком металле составляет от 1 до 100 МПа. Время нахождения волокна в жидком металле от момента пропитки до кристаллизации металла составляет от 0,01 до 60 секунд.

При этом прочность связи между матрицей и волокном от 1 до 300 МПа достигается за счет нанесения барьерного покрытия, описанного выше, предшествующего пропитке. Поскольку прочность связи между матрицей и волокном обратно зависит от толщины барьерного покрытия, изменение толщины покрытия с помощью изменения режимов (плотность тока и время обработки током) позволяет контролировать этот параметр.

Пример прочности композитных материалов (ось ординат) с прочностью связи между матрицей и волокном от 1 до 300 МПа (ось абсцисс) и объемной долей волокна в композитном материале от 10 до 75% приведен на фиг. 2. Номера кривых на графике соответствуют следующим объемным долям: 8 - 10%, 9 - 30%, 10 - 45%, 11 - 60%, 12 - 75%) от прочности границы между матрицей и волокном.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| Способ получения композиционного материала на основе алюмосиликатного связующего | 2022 |

|

RU2792488C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| Способ получения полимерных композиционных материалов | 2016 |

|

RU2637227C1 |

| Способ упрочнения композиционных материалов на основе углеродного волокна | 2019 |

|

RU2714650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ ВОЛОКОН | 2015 |

|

RU2598262C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1988 |

|

RU2025527C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ С КОМПОЗИТНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2019 |

|

RU2740701C2 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

Группа изобретений относится к области химической промышленности и может быть использована при изготовлении композитных материалов с металлической матрицей и углеродным волокном. Способ получения композитного материала включает пропитку углеродного волокна с барьерным покрытием жидким алюминием или его сплавом. Нанесение барьерного покрытия на углеродное волокно 2 проводят в емкости с золем на основе осаждаемого оксида 4. Во время обработки на углеродное волокно 2 с помощью токопроводящего ролика 3 подают отрицательный потенциал, при этом в емкость с золем погружают электрод 5 с положительным потенциалом. Во время нанесения покрытия на углеродное волокно 2 золь обрабатывается ультразвуком с помощью ультразвукового волновода 6. После прохождения через емкость с золем волокно сматывается на принимающую катушку 7. Предложен также композитный материал. Технический результат заключается в обеспечении равномерного нанесения барьерного покрытия и повышении механической прочности композитного материала. 2 н.п. ф-лы, 2 ил., 3 табл.

1. Способ получения композитного материала, включающий этап нанесения барьерного покрытия, на котором с отдающей катушки углеродное волокно, предварительно очищенное от аппрета, проводят через емкость с золем на основе осаждаемого оксида, выбранного из оксида кремния или оксида титана, при этом на углеродное волокно с помощью токопроводящего ролика подают отрицательный потенциал, обеспечивающий плотность электрического тока от 0,001 до 0,5 А/см2, помимо углеродного волокна с отрицательным потенциалом в золь погружают электрод с положительным потенциалом, равным по модулю потенциалу на волокне, время нахождения волокна в золе составляет 10-300 с, одновременно золь обрабатывают ультразвуком с помощью ультразвукового волновода, погруженного в емкость с золем, после прохождения через емкость с золем волокно сматывают на принимающую катушку, после нанесения барьерного покрытия осуществляют жидкофазную пропитку углеродного волокна с барьерным покрытием жидким алюминием или его сплавом.

2. Композитный материал, полученный способом по п. 1, включающий углеродное волокно, объемная доля которого составляет 10-74,5%, алюминиевую матрицу, объемная доля которой составляет от 24 до 89,5%, и барьерный слой из оксида кремния или оксида титана между алюминиевой матрицей и углеродным волокном, объемная доля которого составляет от 0,5 до 50%.

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ КОМПОЗИТНЫХ ПРОВОДОВ, АРМИРОВАННЫХ ДЛИННОМЕРНЫМ ВОЛОКНОМ | 2019 |

|

RU2709025C1 |

| US 20140329075 A1, 06.11.2014 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1989 |

|

RU2080964C1 |

| US 3871834 A1, 18.03.1975 | |||

| LIAN-KUI WU и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| J | |||

| of Materials Chemistry A, 2016, 4, 11949-11956, "Results and discussion" | |||

| [онлайн] [найдено | |||

Авторы

Даты

2021-11-18—Публикация

2020-09-29—Подача