Изобретение относится к изготовлению изделий штамповкой из жидкого металла и может найти применение в машиностроении, приборостроении и других областях техники.

Известен способ литья под высоким давлением, заключающийся в дополнительной подаче жидкого металла в область наибольшей усадки (1).

Данный способ не может быть использован для получения отливок высокой чистоты поверхности и точности для изделий, оснащенных шлицами, пазами, зубьями и т. д.

Известен также способ изготовления отливок, включающий заливку металла в форму, кристаллизацию отливки, извлечение ее из формы и повышение в штамп для формообразования (2).

Способ не обеспечивает получение изделий высокой точности и чистоты поверхности, содержащей шлицы, пазы, зубья и т. д.

Изобретение направлено на решение задачи повышения точности и чистоты поверхности, а также на расширение номенклатуры отливок.

Для этого, в известном способе изготовления отливок, включающем заливку расплава в форму, кристаллизацию отливки, извлечение ее из формы, формообразование отливки с помощью инструмента, кристаллизацию отливки осуществляют под давлением, а формообразование отливки осуществляют протягиванием ее через протяжку при извлечении из формы, причем протяжку вводят в разъем формы после кристаллизации отливки.

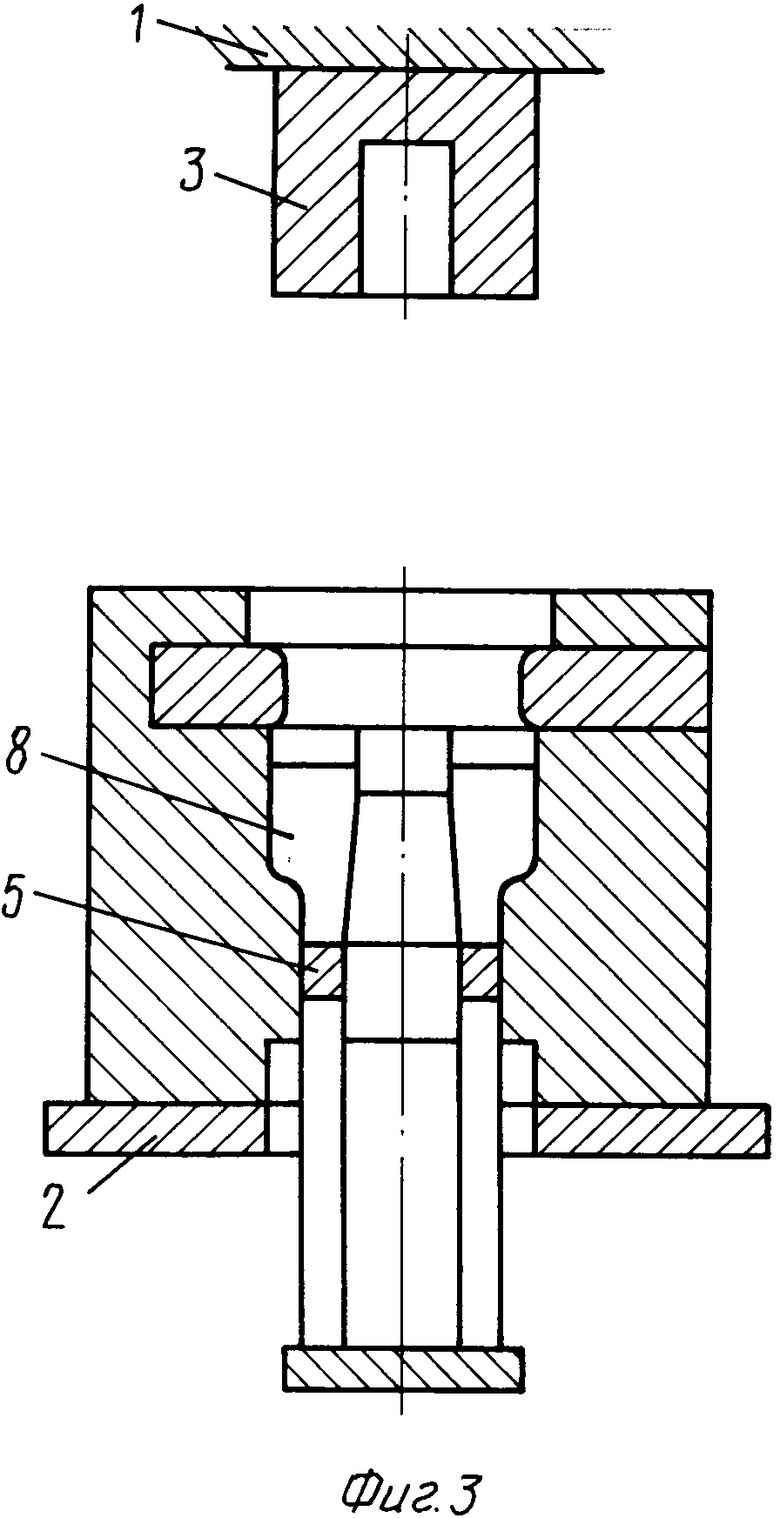

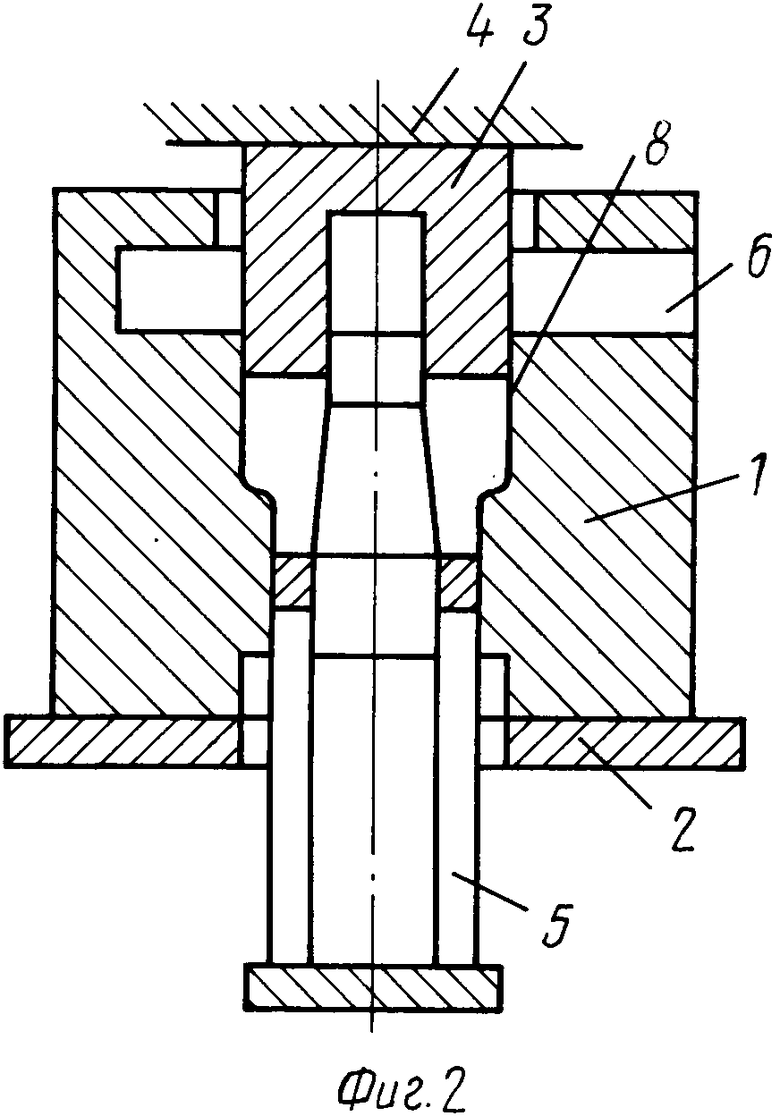

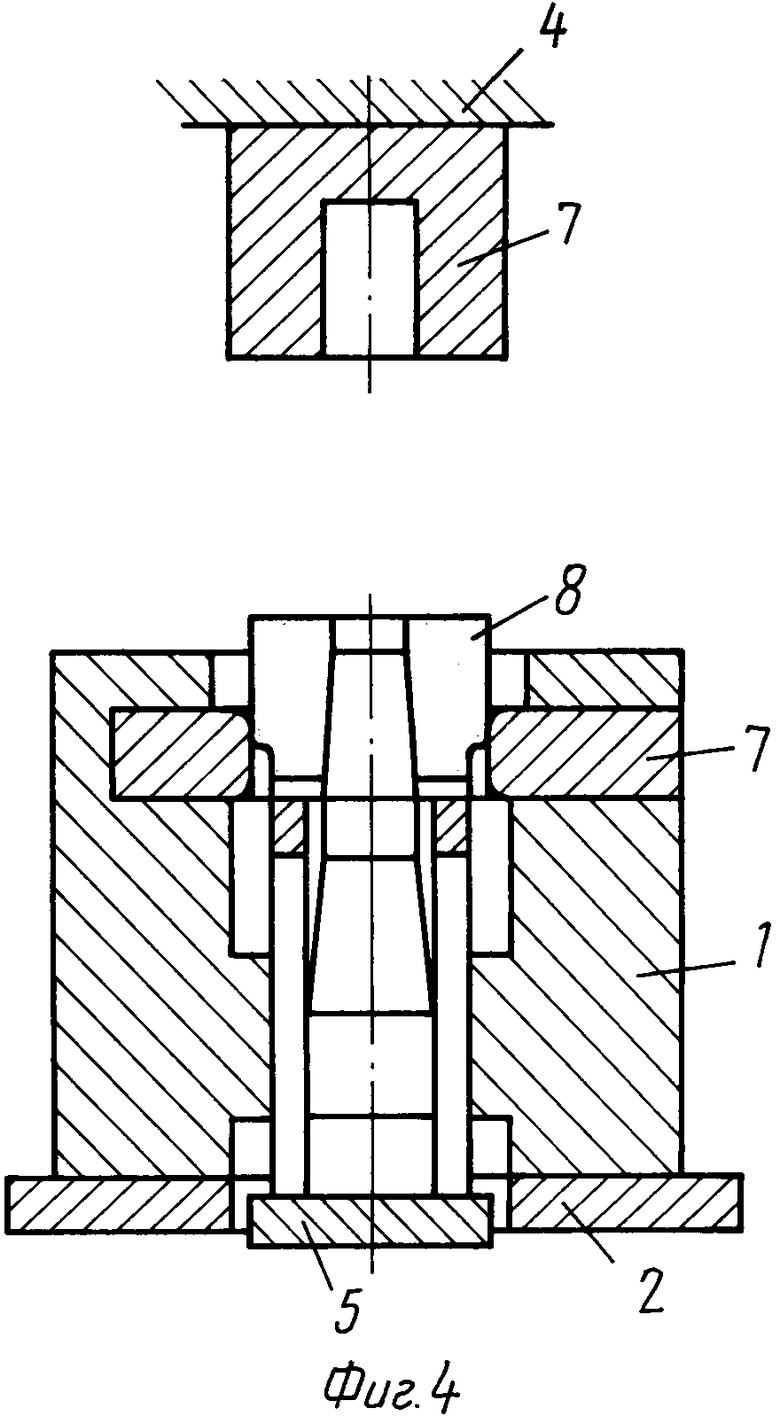

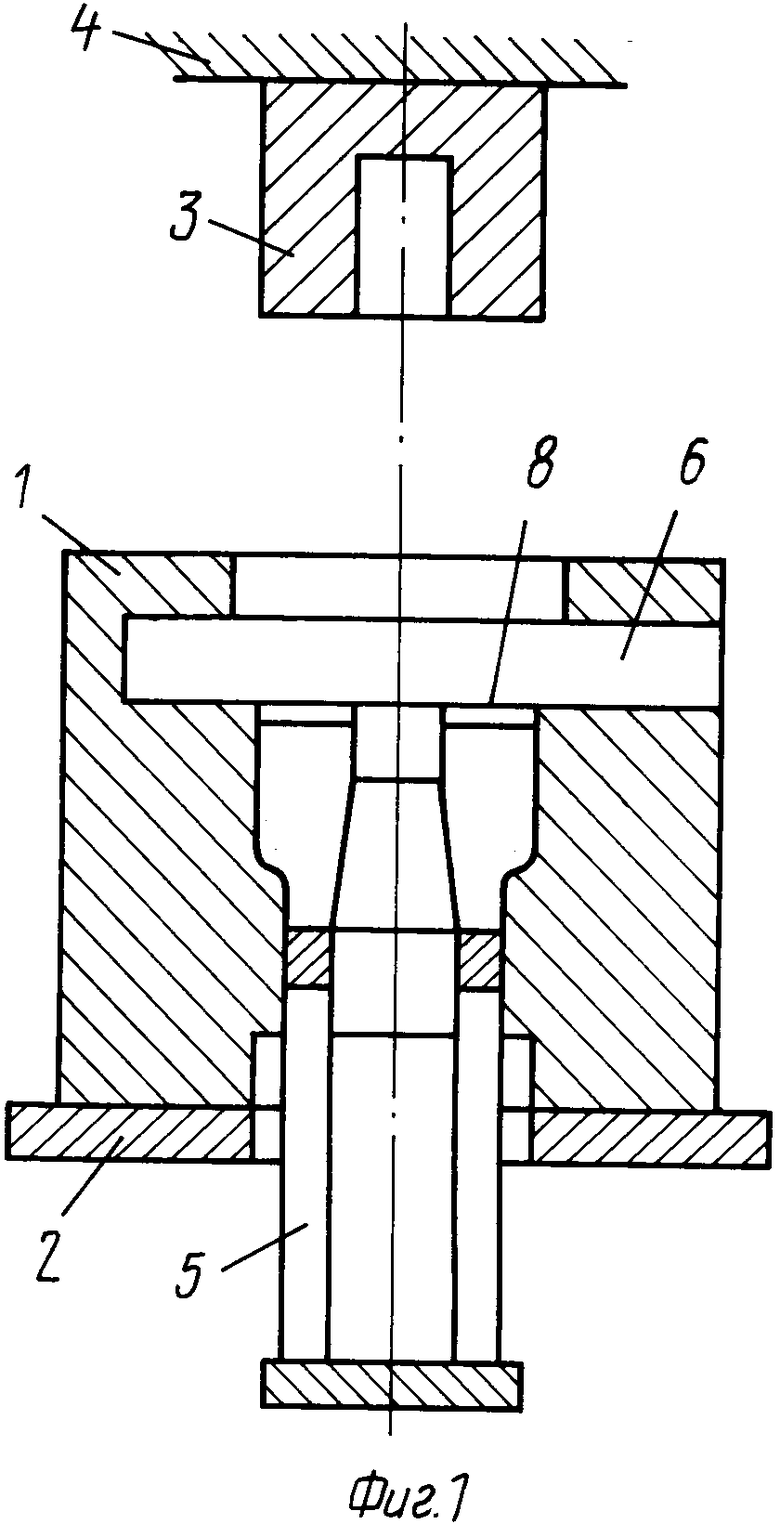

На фиг. 1 представлена принципиальная схема для реализации способа, момент заполнения формы расплавом; на фиг. 2 - то же, момент кристаллизации отливки; на фиг. 3 - то же, момент ввода протяжки (калибра); на фиг. 4 - то же, момент протяжки (калибровки).

На схеме изображена форма 1, установленная на плите 2, пуансон 3, установленный на траверсе пресса 4, и выталкиватель 5. Форма 1 содержит гнездо 6, в которое вставляется протяжка (калибр) 7, выполненная с учетом литейной усадки.

Способ реализуется следующим образом.

После того, как расплав подготовлен для литья, открытую форму 1 заполняют расплавом 8 (фиг. 1). Затем, под давлением усилия пресса пуансоном 3 производят кристаллизацию отливки под давлением (фиг. 2). После кристаллизации отливки с пуансона 3 снимают усилие пресса и выводят его из полости формы 1 (фиг. 3), а затем в гнездо 6 вводят протяжку (калибр) 7, выполненную с учетом литейной усадки отливки.

Затем, под действием усилия выталкивателя 5 производят выталкивание отливки, протягивая и калибруя ее, а затем извлекают (фиг. 4). Преимущество предлагаемого способа состоит в том, что дополнительная операция протяжки и калибровки производится под действием усилия на выталкивающий механизм, при этом не требуется дополнительных устройств и оборудования, при этом одновременно управляются оба процесса при минимальных энергетических затратах.

Таким образом, данный способ обеспечивает получение особо точных отливок с высокой чистотой поверхности и высокими механическими свойствами, оснащенных шлицами, пазами, зубьями и т. д. , не требующих при этом дополнительной механической обработки.

(56) Патент США N 3387646, кл. 164-120, 1968.

Батышев А. И. "Совмещенные способы литья и прессования. М. , НИИМАШ, 1971, с. 37.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКИЛЬ | 1992 |

|

RU2025204C1 |

| ЛИТЕЙНАЯ ФОРМА | 1992 |

|

RU2025207C1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2176174C1 |

| КОКИЛЬ | 1989 |

|

RU2067915C1 |

| КОКИЛЬ | 1989 |

|

RU2007262C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2188742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

| Пресс-форма для литья с кристаллизацией под давлением комплектуемых деталей | 1986 |

|

SU1342591A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

Использование: машиностроение, приборостроение и другие области техники. Сущность изобретения: расплав заливают в форму, осуществляют кристаллизацию его под давлением, а для формообразования отливки ее протягивают через протяжку при извлечении из формы, причем протяжку вводят в разъем формы после кристаллизации отливки. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК, включающий заливку расплава в форму, кристаллизацию отливки, извлечение ее из формы, формообразование отливки с помощью инструмента, отличающийся тем, что кристаллизацию отливки осуществляют под давлением, а формообразование отливки осуществляют протягиванием ее через протяжку при извлечении из формы, причем протяжку вводят в разъем формы после кристаллизации отливки.

Авторы

Даты

1994-02-15—Публикация

1990-04-06—Подача