1 134

Изобретен 1е относится к литейному производству, в частности к получению литьем с кристаллизацией под давлением деталей работающих в паре, например велосипедных шатунов.

Цель изобретения - обеспечение, однородности свойств деталей комплекта.

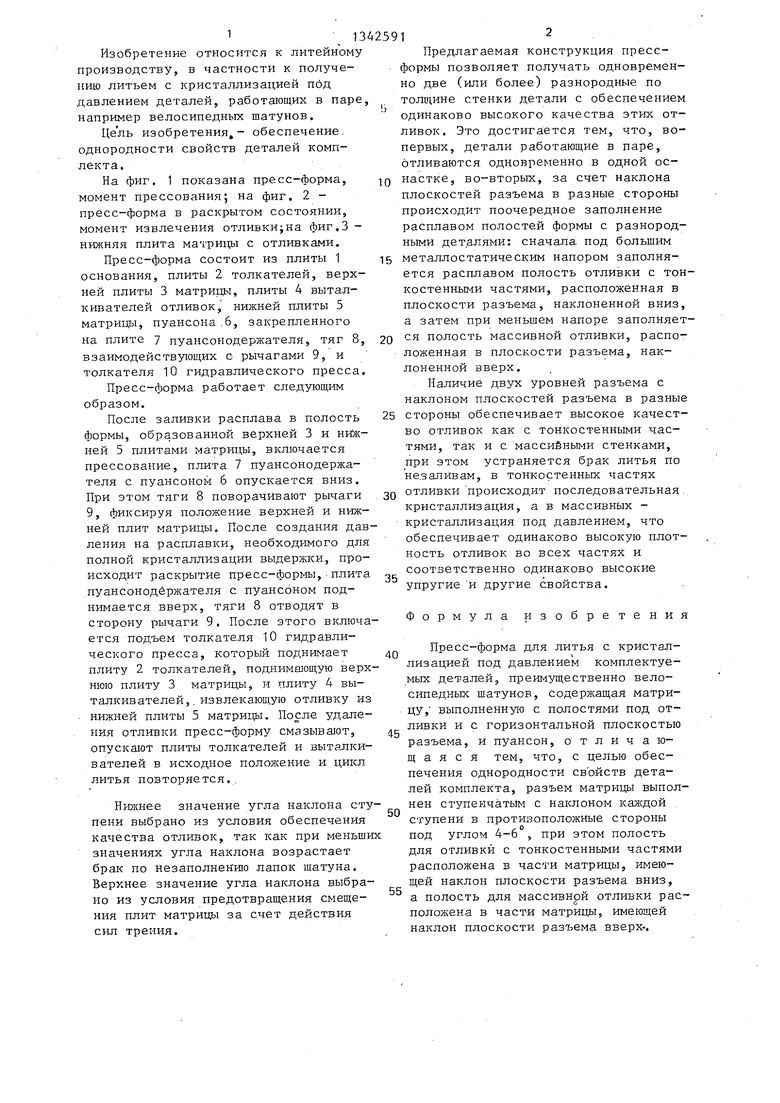

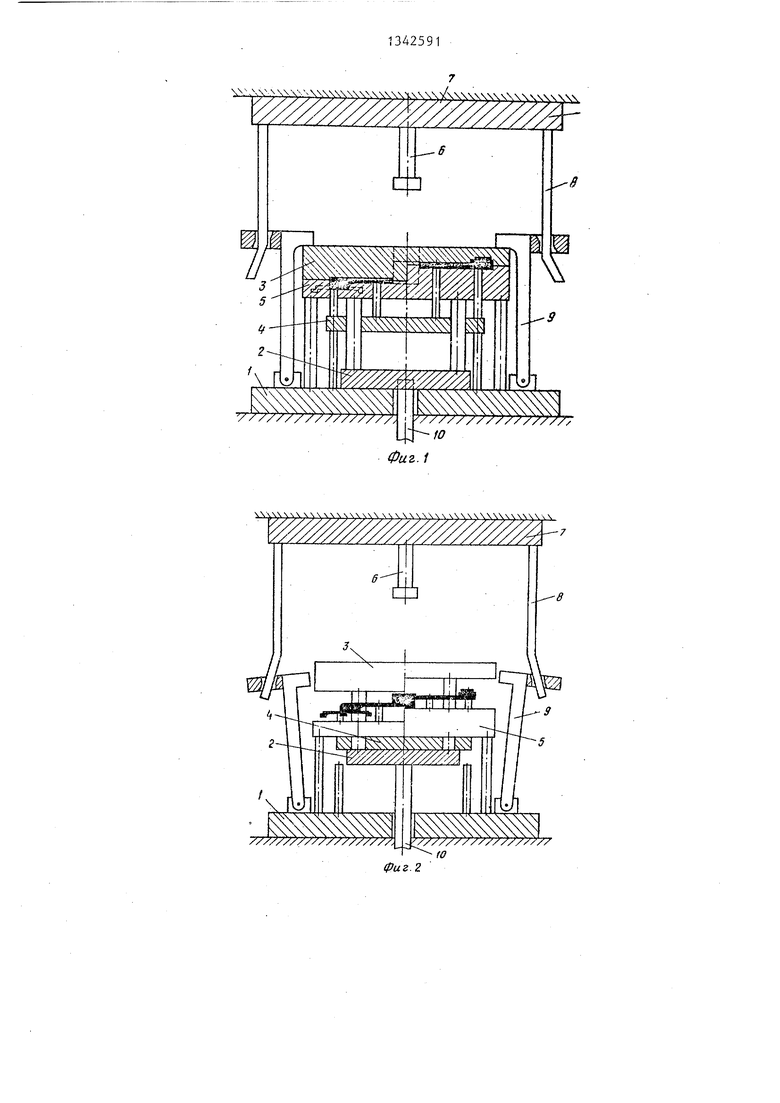

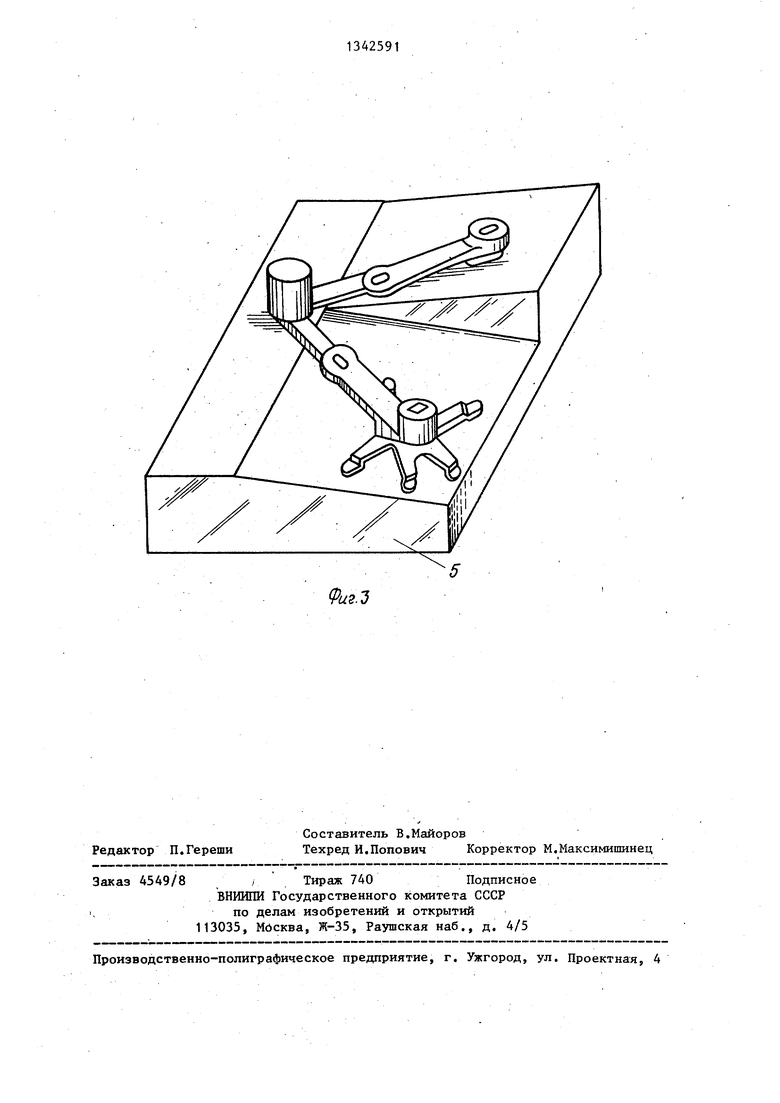

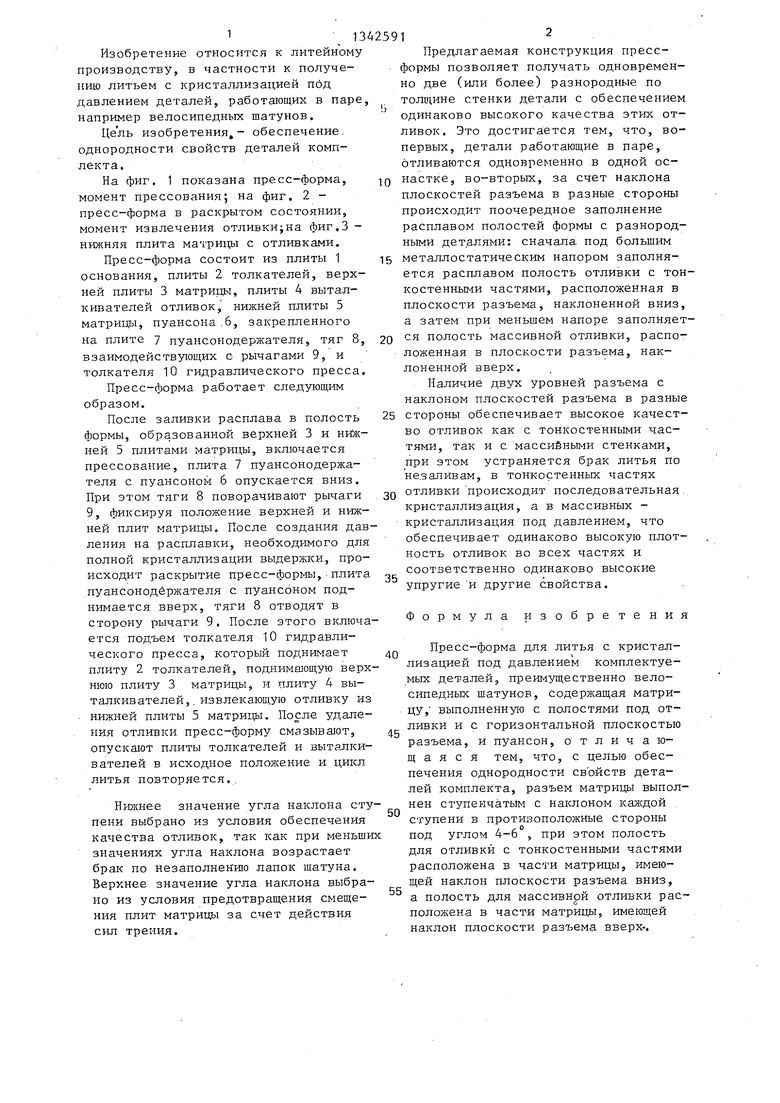

На фиг. 1 показана пресс-форма, момент прессования; на фиг. 2 - пресс-форма в раскрытом состоянии, момент извлечения отливки;на фиг.З - нижняя плита матрицы с отливками.

Пресс-форма состоит из плиты 1 основания, плиты 2 толкателей, верхней плиты 3 матрицы, плиты 4 выталкивателей отливок, нижней плиты 5 матрицы, пуансона.6, закрепленного на плите у пуансонодержателя, тяг 8, взаимодействующих с рычагами 9, и толкателя 10 гидравлического пресса.

Пресс-форма работает следующим образом.

После заливки расплава в полость формы, образованной верхней 3 и ни5к- ней 5 плитами матрицы, включается прессование, плита 7 пуансонодержателя с пуансоном 6 опускается вниз. При этом тяги 8 поворачивают рычаги 9, фиксируя положение верхней и нижней плит матрицы. После создания давления на расплавки, необходимого для полной кристаллизации выдержки, происходит раскрытие пресс-формы,.плита пуансонодержателя с пуансоном поднимается вверх, тяги 8 отводят в сторону рычаги 9. После этого включается подъем толкателя 10 гидравлического пресса, который поднимает плиту 2 толкателей, поднимающую верхнюю плиту 3 матрицы, и плиту 4 выталкивателей, . извлекающую отливку из нижней плиты 5 матрицы. После удаления отливки пресс-форму смазывают, опускшот плиты толкателей и выталкивателей в исходное положение и цикл литья повторяется..

Нижнее значение угла наклона ступени выбрано из условия обеспечения качества отливок, так как при меньших значениях угла наклона возрастает брак по незаполнению лапок шатуна. Верхнее значение угла наклона выбрано из условия предотвращения смещения плит матрицы за счет действия С1-Ш трения.

5 0 5

0

5

Предлагаемая конструкция пресс- формы позволяет получать одновременно две (или более) разнородные по толщине стенки детали с обеспечением одинаково высокого качества этих отливок. Это достигается тем, что, во- первых, детали работающие в паре, отливаются одновременно .в одной оснастке, во-вторых, за счет наклона плоскостей разъема в разные стороны происходит поочередное заполнение расплавом полостей формы с разнородными деталями: сначала под больщим металлостатическим напором заполняется расплавом полость отливки с тонкостенными частями, расположенная в плоскости разъема, наклоненной вниз, а затем при меньшем напоре заполняется полость массивной отливки, расположенная в плоскости разъема, наклоненной вверх.

Наличие двух уровней разъема с наклоном плоскостей разъема в разные стороны обеспечивает высокое качество отливок как с тонкостенными час- Т.ЯМИ, так и с массиёными стенками, при этом устраняется брак литья по не.заливам, в тонкостенных частях отливки происходит последовательная, кристаллизация, а в массивных - кристаллизация под давлением, что обеспечивает одинаково высокую плотность отливок во всех частях и соответственно одинаково высокие упругие и другие свойства.

Формула изобретения

Пресс-форма для литья с кристаллизацией под давлением комплектуемых деталей, преимущественно велосипедных шатунов, содержащая матрицу, выполненную с полостями под отливки и с горизонтальной плоскостью разъема, и пуансон, отличающаяся тем, что, с целью обеспечения однородности свойств деталей комплекта, разъем матрицы выполнен ступенчатым с наклоном калсдой ступени в противоположные стороны под углом 4-6°, при этом полость для отливки с тонкостенными частями расположена в части матрицы, имеющей наклон плоскости разъема вниз, а полость для массивной отливки расо

пололсена в части матрицы, имеющей наклон плоскости разъема вверх-.

тШшШШШФиг..1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1068221A1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1978 |

|

SU706194A1 |

| СДВОЕННАЯ ПРЕССФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1966 |

|

SU214756A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU772707A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1284658A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1983 |

|

SU1098660A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2010667C1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1266653A2 |

Изобретение относится к литейному производству, в частности к получению отливок литьем с кристаллизацией под давлением, например велоси- .педных шатунов. Цель изобретения - обеспечение однородности свойств деталей комплекта. Пресс-форма содержит двухместную матрицу с горизонтальным разъемом, выполненным ступенчатым с наклоном каждой ступени в противоположные стод)оны под углом 4-6 . При зтом полость дЛя отливки с тонкостенными частями выполнена в части матрицы, имеющей наклон плоскости разъема вниз, а полость для массивной отливки - в части матрицы, имеющей наклон плоскости разъема вверх. Наличие двух уровней разъема обеспечивает высокое качество устранения брака отливок с тонкостенными частями по незаливам, что позволяет обеспечить одинаково высокое качество работающих в паре деталей. 3 шт. (Л

ТУ/.

tej

Редактор П.Гереши

Составитель В.Майоров

Техред И.Попович Корректор М.Максимишинец

Заказ 4549/8 / Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР ,по делам изобретений и открытий

113035, Мбсква, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Штамповка жидкого металла | |||

| Под ред | |||

| А.М.Батьшева | |||

| М.: Машиностроение, 1979, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Пляцкий В.М | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.-Л.: Машиностроение, 1964, с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

Авторы

Даты

1987-10-07—Публикация

1986-05-26—Подача