Изобретение относится к области металлургического машиностроения, конкретно к литью с кристаллизацией под давлением и может быть использовано при изготовлении различных деталей из цветных металлов и сплавов, в том числе тонкостенных корпусов приборов.

Известен способ изготовления деталей методом литья с кристаллизацией под давлением и устройство для его осуществления, заключающийся в том, что рабочую камеру заполняют жидким металлом, вытесняют его под давлением из рабочей камеры в формообразующие полости многогнездной пресс-формы, после чего в процессе кристаллизации осуществляют подпрессовку, а затем выталкивают готовое изделие из пресс-формы (Беккер М.Б. Литье под давлением. - М.: Высшая школа, 1978, с. 51 и 52, рис. 26).

Недостатком известного способа-аналога и устройства для его осуществления являются повышенная пористость и нестабильная шероховатость поверхности детали, быстрое изнашивание плунжера камеры прессования, находящегося в расплаве, что приводит к увеличению зазора между камерой прессования и поршнем и резкому снижению прессующего давления.

Ближайшим аналогом заявленного способа является способ изготовления деталей методом литья с кристаллизацией под давлением, включающий заливку жидкого металла в рабочую камеру, формообразование деталей путем вытеснения жидкого металла из рабочей камеры через литниковую систему в формообразующие полости многогнездной пресс-формы, подпрессовку в процессе кристаллизации металла и выталкивание деталей из пресс-формы (РЖ "Технология машиностроения", N 4, 1983, реферат 4Г 332 П-4Г 323П, JP 5714455 A, 5714456 A, 25.01.82).

Ближайшим аналогом заявленного устройства является устройство по авт. св. SU N 71714 A, 1959, которое содержит связанные между собой направляющими колонками основание, ползун и расположенную между ними приводную подвижную промежуточную плиту, механизм передвижения ползуна, рабочую камеру, установленную на основании, плунжер рабочей камеры, соединенный со штоком гидравлического цилиндра, многогнездную пресс-форму с формообразующими блоками, соединенными с полостью рабочей камеры литниковой системой.

Однако недостатком известного способа-прототипа изготовления деталей методом литья с кристаллизацией под давлением и устройства для его осуществления является низкое качество изделий за счет наличия в нем, как в аналоге, остаточной пористости, поскольку подпрессовка осуществляется путем подачи из рабочей камеры в формообразующие полости дополнительного объема жидкого металла, что неэффективно, так как металл быстро затвердевает в каналах малого сечения литниковой системы. Другим недостатком известного способа изготовления деталей методом литья с кристаллизацией под давлением и устройства для его осуществления, принятого в качестве прототипа, является ограниченные технологические возможности из-за узкого диапазона разнотолщинности элементов изделия вследствие возникновения утяжин усадочного характера.

Предлагаемое изобретение устраняет перечисленные выше недостатки выбранных в качестве прототипа способа и устройства тем, что в способе изготовления деталей методом литья с кристаллизацией под давлением, включающем заливку жидкого металла в рабочую камеру, формообразование деталей на первой стадии прессования путем вытеснения жидкого металла из рабочей камеры через литниковую систему в формообразующие полости многогнездной пресс-формы, подпрессовку в процессе кристаллизации и выталкивание изделий из пресс-формы, подпрессовку в процессе кристаллизации осуществляют путем упругого деформирования элементов пресс-формы на величину, равную или превышающую остаточную пористость деталей после первой стадии прессования.

Предлагаемое устройство для осуществления способа изготовления деталей методом литья с кристаллизацией под давлением устраняет перечисленные недостатки прототипа тем, что устройство для изготовления деталей методом литья с кристаллизацией под давлением, содержащее связанные между собой направляющими колонками основание и ползун, установленную на основании рабочую камеру с плунжером, многогнездную пресс-форму с формообразующими блоками, соединенными с полостью рабочей камеры литниковой системой для транспортировки жидкого металла, механизм перемещения ползуна, а также выталкиватель, включающий гидравлический цилиндр с поршнем и штоком, крестовину и связанные с ней толкатели, снабжено приводной промежуточной плитой с центральным и боковым отверстиями и размещенным в центральном отверстии запирающим стержнем, образующим в плите полость для сбора шлаковых включений жидкого металла, каждый формообразующий блок выполнен из трех частей - втулки, пуансона и матрицы, а плунжер рабочей камеры выполнен ступенчатым в средней его части, при этом приводная промежуточная плита смонтирована подвижно на направляющих колонках между основанием и ползуном и в ее боковых отверстиях установлены с возможностью осевого перемещения втулки формообразующих блоков, пуансоны формообразующих блоков и запирающий стержень закреплены на ползуне, матрицы формообразующих блоков установлены на основании, а плунжер рабочей камеры соединен со штоком гидравлического цилиндра выталкивателя, и на его поверхности меньшего диаметра размещена с возможностью относительного перемещения крестовина толкателей.

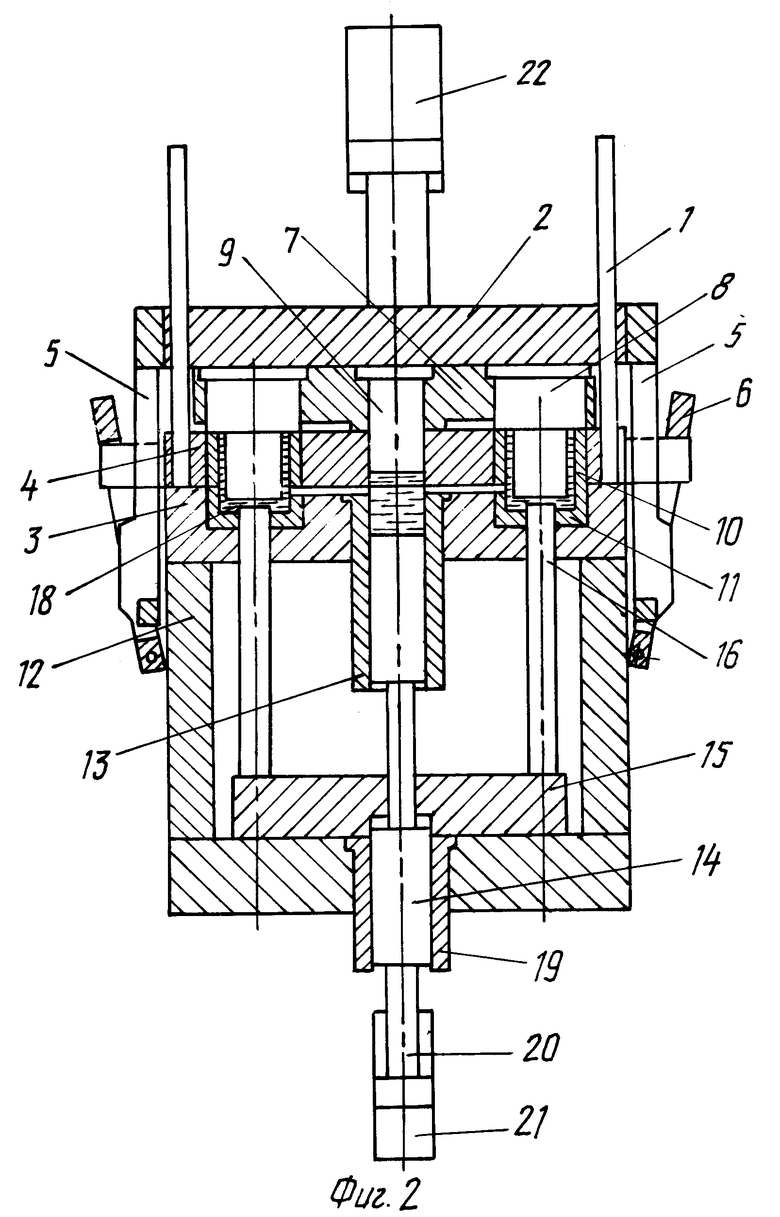

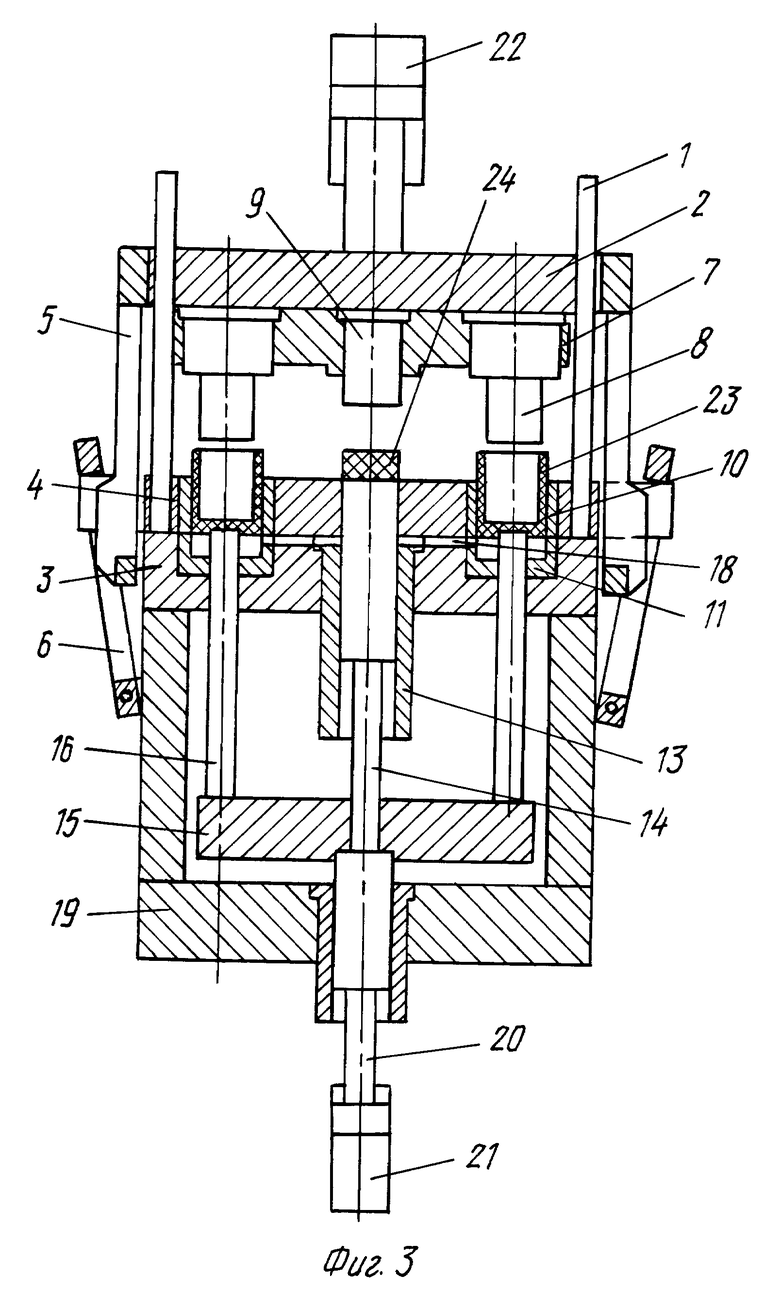

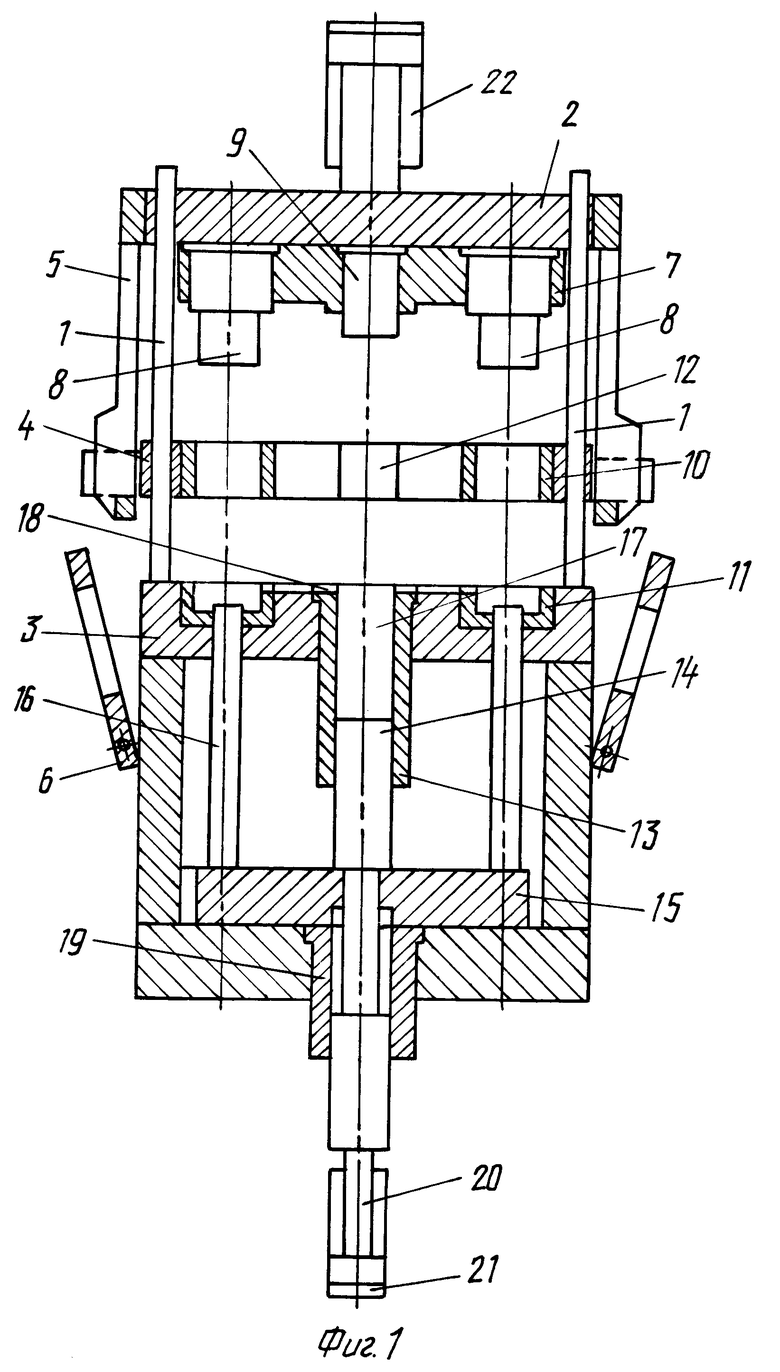

Устройство для осуществления способа изготовления деталей методом литья с кристаллизацией под давлением изображено на чертежах, где:

на фиг. 1 показано исходное положение устройства для изготовления деталей методом литья с кристаллизацией под давлением;

на фиг. 2 - устройство в момент окончания формообразования изделий;

на фиг. 3 - устройство после извлечения пуансонов и выталкивания пресс-остатка и изделий из формообразующих блоков.

Устройство для изготовления деталей методом литья с кристаллизацией под давлением содержит связанные между собой направляющими колонками 1 ползун 2 и основание 3, между которыми размещена промежуточная плита 4 с приводом, выполненным, например, в виде рычагов 5 и хомутов 6. К ползуну 1 прикреплена плита 7 с пуансонами 8 формообразующих блоков и запирающим стержнем 9. Втулки 10 формообразующих блоков установлены в боковых отверстиях промежуточной плиты 4 с возможностью осевого перемещения, а матрицы 11 упомянутых блоков закреплены на основании 3. В промежуточной плите 4 выполнено центральное отверстие 12 для захода запирающего стержня 9. На основании 3 закреплена рабочая камера, состоящая из цилиндра 13 и ступенчатого плунжера 14. На ступени меньшего диаметра плунжера 14 установлена с возможностью осевого перемещения крестовина 15 с толкателями 16. Полость 17 рабочей камеры соединена литниковой системой 18 с полостями формообразующих блоков. Плунжер 14 рабочей камеры направляется во втулке 19 и соединен со штоком 20 гидравлического цилиндра 21 выталкивателя. Привод ползуна 2 осуществляется от силового цилиндра 22.

В предложенном устройстве способ изготовления деталей методом литья с кристаллизацией под давлением реализуют следующим образом.

В исходном положении (фиг. 1) ползун 2 поднят в крайние положение, промежуточная плита 4 подвешена на рычагах 5, плунжер 14 и крестовина 15 находится в крайнем нижнем положении. В полость 17 рабочей камеры заливают жидкий металл при температуре 680 - 720oC, затем опускают ползун 2 с промежуточной плитой 4 до упора пуансонов 8 через втулки 10 в матрицы 11, после чего пакет сжимают усилием, равным произведению проекции площади деталей на давление вытеснения жидкого металла из рабочей камеры. Посредством цилиндра 21 выталкивателя жидкий металл вытесняют из полости 17 через литниковую систему 18 в полости формообразующих блоков (фиг.2), после чего в процессе кристаллизации поднимают давление в цилиндре 22, упруго деформируя при этом формообразующие элементы блоков - пуансоны 8, втулки 10 и матрицы 11 на величину, необходимую для устранения остаточной пористости. При заполнении полостей формообразующих блоков шлаковые включения скапливаются в полости, образуемой запирающим стержнем 9 в промежуточной плите 4. По окончании кристаллизации цилиндром 22 поднимают ползун 2 на некоторую величину для извлечения пуансонов 8, после чего цилиндром выталкивателя 21 выталкивают изделия 23 и пресс-остаток 24 соответственно из формообразующих блоков и полости 17 рабочей камеры (фиг. 3). При этом промежуточная плита 4 удерживается в поджатом состоянии хомутами 6. После выталкивания изделий 23 и пресс-остатка 24 откидывают в сторону хомуты 6, поднимают ползун 2 и промежуточную плиту 4 в исходное положение, снимают изделия 23 и пресс-остаток 24, а затем опускают в исходное положение плунжер 14 и крестовину 15 с толкателями 16. В предложенном устройстве способ изготовления деталей методом литья с кристаллизацией под давлением реализуют следующим образом (пример).

При изготовлении в 4-гнездной пресс-форме корпуса прибора из алюминиевого сплава, имеющего высоту 77 мм, площадь проекции поперечного сечения отливки 34 см2, толщины стенок от 2 мм до 10 мм, объем металла 44,5 см3 и массу 120 г жидкий металл при температуре 680 - 720oC вытесняют в формообразующие полости блоков давлением 10 - 12 кгс/мм2, при этом усилие, действующее на 1 пуансон составляет примерно 41 тс. В процессе кристаллизации втулку пресс-формы, имеющую площадь поперечного сечения 44 см2, нагружают дополнительным усилием 59 тс (изготовление деталей осуществлялось на гидравлическом прессе усилием 400 тс), в результате чего втулка формообразующего блока упруго деформируется на 0,0043 см, а объем изготавливаемой детали уменьшается на 0,3%, при этом исключаются дефекты в виде утяжин и остаточной пористости в детали, что подтверждается экспериментальными данными. По окончании процесса кристаллизации детали и пресс-остаток выталкивают из полостей формообразующих блоков.

Реализация предложенного изобретения позволяет существенно повысить качество изготавливаемых изделий и выход годных изделий за счет снижения их браковочных признаков, а также расширить номенклатуру изготавливаемых тонкостенных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ | 2001 |

|

RU2177858C1 |

| ПРИЕМНИК-НАКОПИТЕЛЬ ПРЕСС-ИЗДЕЛИЙ ВЕРТИКАЛЬНОГО ЭКСТРУДИНГ-ПРЕССА | 2000 |

|

RU2187395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2408742C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ С МЕТАЛЛОКЕРАМИЧЕСКИМИ ВСТАВКАМИ | 2009 |

|

RU2402413C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2152832C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

Способ предназначен для изготовления различных деталей из цветных металлов и сплавов. Способ включает заливку расплава в рабочую камеру, вытеснение жидкого металла из рабочей камеры через литниковую систему в формообразующие полости многогнездной пресс-формы и последующую подпрессовку. Подпрессовку в процессе кристаллизации осуществляют путем упругого деформирования элементов пресс-формы на величину, равную или превышающую остаточную пористость деталей. Устройство содержит многогнездную пресс-форму с формообразующими блоками, соединенными с полостью рабочей камеры литниковой системы, приводную промежуточную плиту с центральным и боковыми отверстиями. Каждый формообразующий блок выполнен из трех частей - втулки, пуансона и матрицы, а плунжер рабочей камеры выполнен ступенчатым в средней его части. Приводная промежуточная плита смонтирована подвижно на направляющих колонках между основанием и ползуном. В ее боковых отверстиях установлены с возможностью осевого перемещения втулки и пуансоны формообразующих блоков, что позволяет им упруго деформироваться под действием усилия прессования и обеспечить подпрессовку отливок. Тем самым устраняется пористость отливок, повышается выход годных изделий. 2 с.п.ф-лы, 3 ил.

| РЖ "Технология машиностроения", N 4, 1983, рефераты 4Г322П-47323П, JP 5714455 А, 5714456 А, 25.01.82 | |||

| РЖ "Технология машиностроения", N 1, 1983, реферат 1Г253П, JP 56141958 А, 05.11.81 | |||

| СПОСОБ ШТАМПОВКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026145C1 |

| Вертикальная поршневая машина для литья под давлением | 1945 |

|

SU71714A1 |

| 0 |

|

SU117935A1 | |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

Авторы

Даты

1999-12-10—Публикация

1998-11-17—Подача