Изобретение относится к литейному производству, а именно к литью с кристаллизацией под давлением, и может быть использовано при изготовлении заготовок различных металлов и сплавов, например для изготовления алюминиевых отливок типа "корпус статора".

Известно устройство для вакуумирования пресс-форм для литья с кристаллизацией под давлением, содержащее вытяжную вентиляционную систему, вентиляционные каналы и зазоры, соединенные с рабочей полостью пресс-формы, состоящей из неподвижной части - матрицы и подвижной части - пуансона, установленной на подвижной плите пресса [1]. Недостатком данного устройства является то, что вакуумирование пресс-формы обеспечивается только в сомкнутом, неподвижном состоянии, причем полость пресс-формы, камеры прессования и металлопровода вакуумируются через разъем пресс-формы, литниковую и толкающую систему. Расплав за счет разрежения заполняет металлоприемник (пресс-камеру), расположенный под пресс-формой, из которого потом поршнем вытесняется и запрессовывается в вакуумированную полость пресс-формы.

Известно также устройство для вакуумирования пресс-форм для литья с кристаллизацией под давлением, содержащее пресс-форму, состоящую из пуансона и матрицы, цилиндр вакуумирования, вентиляционно-вакуумную систему [2].

Вакуумная полость цилиндра сообщена с вытяжной вентиляционной системой, с полостью пуансона через камеру разрежения в его основании, вертикальные каналы, вентиляционные зазоры между вставками в нем, а также с полостью матрицы через кольцевую камеру разрежения в обойме матрицы, горизонтальные каналы между плитой и матрицей, вентиляционные зазоры между вставками и радиально-концентрические каналы на горизонтальных рабочих поверхностях, причем камера разрежения матрицы соединена вакуумопроводом с воздушными эжекторами, создающими разрежение в матрице при заливке расплава.

Главным недостатком указанного устройства является то, что оно не учитывает особенности формирования отливки при литье с кристаллизацией под давлением: образование зазора между матрицей и отливкой до приложения давления, характер соприкосновения растущей корки отливки со стенками матрицы при прессовании, заполнение полостей пуансона расплавом, газовый и тепловой режим пресс-формы.

Основным недостатком является то, что в пресс-форме из-за сложного профиля пуансона трудно выполнить одновременно вакуумно-вентиляционную и охлаждающую систему. В пресс-форме принудительное охлаждение пуансона и матрицы выполняется через вакуумно-вентиляционную систему продувкой сжатым воздухом после затвердевания отливки, что в недостаточной степени охлаждает пресс-форму, ограничивает возможности литейного процесса по увеличению производительности и повышению качества заготовок.

Следующим недостатком пресс-формы, особенно со сложным профилем пуансона, является то, что конструкция пресс-формы не обеспечивает удаление газов без залива зазоров перегретым расплавом при заполнении и прессовании под высоким давлением. Также недостатком является то, что конструкция матрицы не обеспечивает эффективное удаление газов, избытка смазывающих материалов и продуктов их разложения.

Технической задачей заявляемого изобретения является упрощение конструкции пресс-формы, расширение функциональных возможностей, направленных на увеличение производительности процесса литья и повышение качества заготовок за счет оптимальных вентиляционных зазоров, каналов, коллекторов, соединяющихся с атмосферой или вакуумной системой по кратчайшему пути, выполнения охлаждающей системы центральной вставки пуансона и формообразующей части формы набором простых по конструкции элементов и вставок.

Технический результат от использования заявляемого устройства выражается:

в повышении производительности процесса за счет независимого принудительного охлаждения пуансона, позволяющего уменьшить продолжительность цикла изготовления заготовки;

в улучшении качества заготовки за счет оптимального удаления воздуха и газов из всех полостей пресс-формы во время заливки и прессования, а также снижения усилия прессования и усилия отрыва пуансона.

При этом конструкция формы позволяет:

работать при естественной вентиляции и с вакуумным устройством, подключенным к выходным отверстиям в пуансоне и матрице;

использовать сжатый воздух для очистки вентиляционных зазоров от остатков смазки и охлаждения формообразующих вставок;

эффективно охлаждать горячую центральную вставку пуансона за счет независимой автоматической охлаждающей системы.

Указанный технический результат при осуществлении изобретения обеспечивается тем, что в пресс-форме для литья с кристаллизацией под давлением, включающей матрицу и пуансон с формообразующими вставками, образующими между собой кольцевые вентиляционные зазоры, вентиляционные системы матрицы и пуансона, соединяющие их рабочие полости с атмосферой или вакуумной системой и охлаждающую систему, вентиляционная система пуансона образована выходными отверстиями, соединяющимися с кольцевыми вентиляционными зазорами между вставками через коллектор, который образован кольцевой канавкой на его внутренней поверхности и промежуточными кольцевыми каналами на боковых поверхностях вставок, соединенными между собой, с коллектором и с выходными отверстиями через радиальные отверстия в горизонтальной плоскости вставок, а вентиляционная система матрицы дополнительно включает промежуточные кольцевые каналы и вертикальные пазы на боковых поверхностях вставок, соединенные с кольцевым коллектором и выходными отверстиями в обойме матрицы через радиальные каналы в плоскости плиты по торцам обоймы и вставок.

При этом в охлаждающей системе кольцевой коллектор установлен и зажат плитой с уплотнителем в основании пуансона, выходные сопла расположены в вертикальных каналах основания и центральной вставки пуансона, а отводящий канал выполнен по оси в основании пуансона, коллектора и плиты.

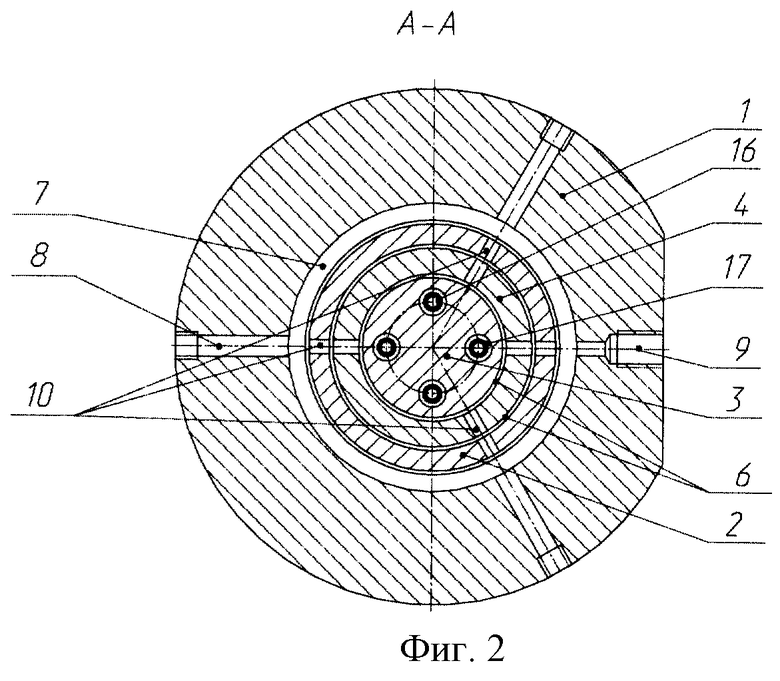

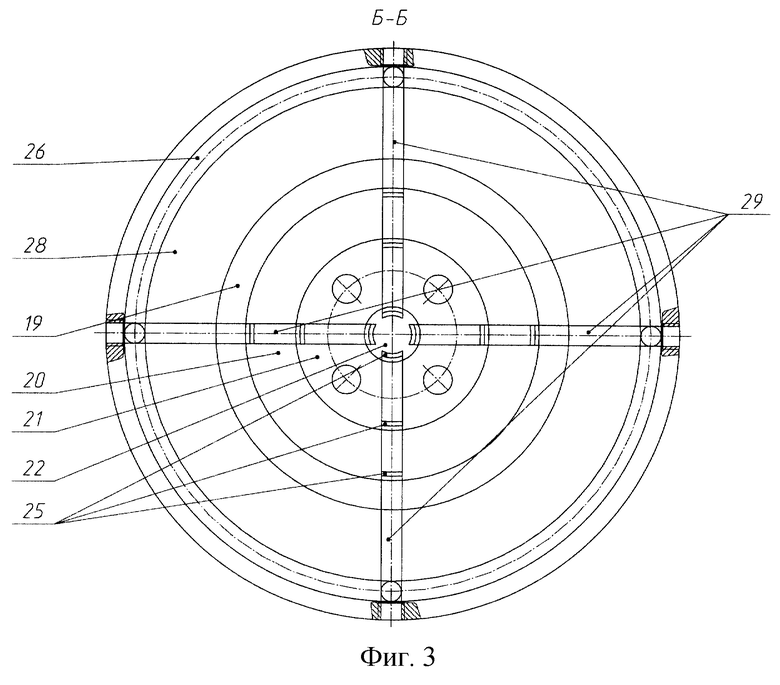

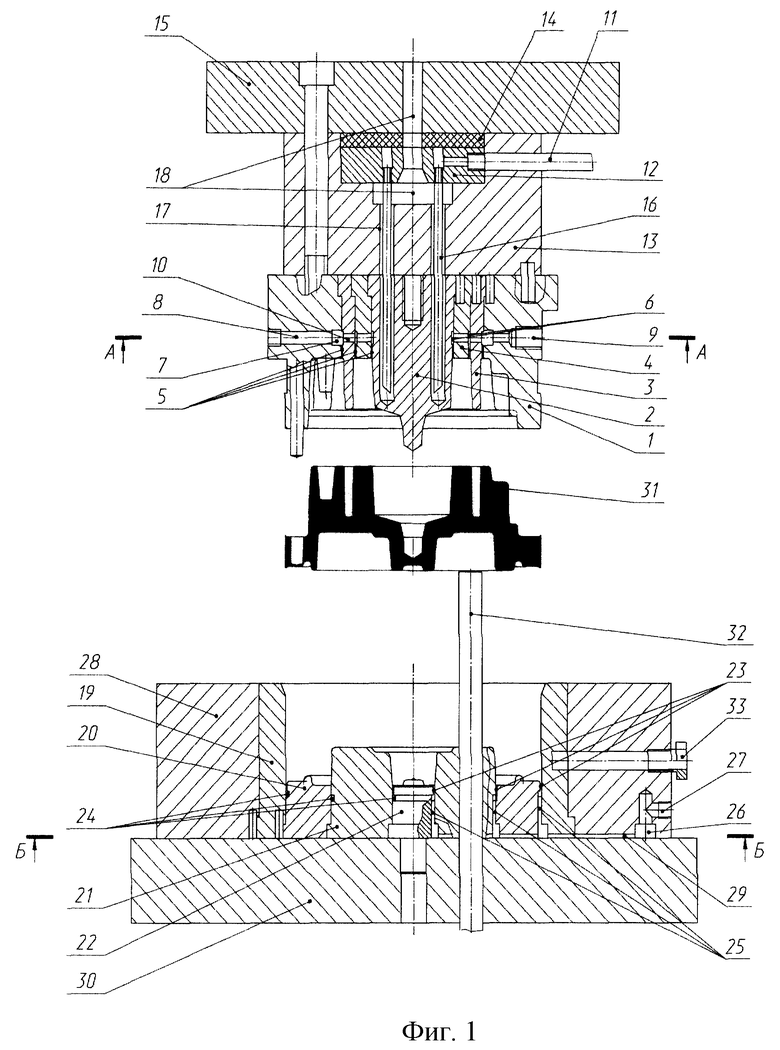

На фиг. 1 изображена заявляемая пресс-форма, продольный разрез (пуансон вверху, матрица - внизу). На фиг.2 изображено сечение А-А на фиг.1, на фиг.3 - сечение Б-Б на фиг.1.

Пресс-форма содержит пуансон 1 с формообразующими вставками 2, 3, 4, образующими между собой вентиляционные зазоры 5, промежуточные кольцевые каналы 6, выполненные проточкой на их боковых поверхностях, соединяющиеся с кольцевым коллектором 7, выходными отверстиями 8 и отверстием 9 для датчика температуры с помощью радиальных отверстий 10, охлаждающую систему с входным патрубком 11, кольцевым коллектором 12 в основании пуансона 13, с уплотнением 14, поджатым плитой 15 с выходными соплами 16 в вертикальных охлаждающих каналах 17 и отводящим по оси каналом 18.

Пресс-форма содержит также матрицу 19 с формообразующими вставками 20, 21, 22, образующие между собой вентиляционные зазоры 23, промежуточные кольцевые каналы 24, выполненные проточкой на боковых поверхностях, вертикальные пазы на них 25, соединяющиеся с кольцевым коллектором 26 и выходными отверстиями 27 в обойме матрицы 28 с помощью радиальных каналов 29 в плоскости плиты 30. Для извлечения отливки 31 из матрицы предусмотрены выталкиватели 32. В матрице имеется отверстие 33 для установки датчика температуры.

Пресс-форма работает следующим образом.

При заливке расплава в матрицу 19 и его прессовании образующиеся при деструкции смазочного материала газы и воздух удаляются в атмосферу или отсасываются вакуумной системой через кольцевые вентиляционные зазоры 23, промежуточные кольцевые каналы 24 и вертикальные пазы 25 на боковых поверхностях вставок, радиальные каналы 29, образованные с плоскостью плиты 30, в виде пазов по торцам вставок матрицы 19, 20, 21, 22, обоймы 28, кольцевой коллектор 26 и выходные отверстия 27.

При заполнении полостей пуансона металлом и при выдержке под давлением воздух и газы вытесняются из рабочей полости пуансона 1 в атмосферу или в вакуумную систему через кольцевые вентиляционные зазоры 5, между пуансоном 1 и формообразующими вставками 2, 3, 4, промежуточные кольцевые каналы 6, выполненные проточкой на их боковых поверхностях, соединенные между собой радиальными отверстиями 10, кольцевой коллектор 7 и выходные отверстия 8.

Охлаждение отливки осуществляется через пуансон 1 с помощью охлаждающей системы, кольцевой коллектор 12 которой установлен в основании пуансона 13 с уплотнителем 14, поджатым плитой 15, с выходными соплами 16, установленными с зазором в вертикальных каналах 17 в основании пуансона 13 и вставки 2. Нагретый воздух и пар удаляется через вертикальный отводящий канал по оси основания пуансона 13, коллектора 12, уплотнителя 14 и плиты 15. Удаление отливки 31 происходит с помощью выталкивателей 32.

Заявляемое устройство позволяет гарантированно получать отливки высокого качества с низкой пористостью за счет оптимального удаления воздуха и газов из всех полостей пресс-формы в течение всего процесса литья: во время заливки и прессования, а также за счет оптимального принудительного охлаждения пуансона, при этом мощность прессования значительно снижается.

Вентиляционная система и принудительное автоматическое охлаждение пресс-формы позволяет устранить такие недостатки при литье с кристаллизацией под давлением, как пористость, неслитые поверхности, образование пузырей после термической обработки, короткие сроки службы пресс-форм, высокие давления литья.

Вентиляционная система пресс-формы может работать также со специальным оборудованием для вакуумирования пресс-форм, а система охлаждения в автоматическом режиме поддерживает оптимальную первоначальную температуру пуансона.

Источники информации

1. Патент DE 1483608 В 22 D 17/12, 1978.

2. Патент RU 2114716 В 22 D 18/02, 17/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПРЕСС-ФОРМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2114716C1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2176174C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2173233C2 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2151666C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2043854C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 1991 |

|

RU2040360C1 |

Изобретение относится к литейному производству. Вентиляционная система пуансона образована выходными отверстиями, кольцевыми вентиляционными зазорами между вставками, коллектором и кольцевыми канавками на боковых поверхностях вставок. Коллектор представляет собой кольцевую канавку на внутренней поверхности пуансона. Кольцевые канавки на боковых поверхностях вставок соединены между собой, с коллектором и выходными отверстиями через радиальные отверстия на горизонтальной плоскости вставок. Вентиляционная система матрицы включает кольцевые каналы и вертикальные пазы на боковых поверхностях вставок, соединенные с кольцевым коллектором и выходными отверстиями в обойме матрицы через радиальные каналы на торцах обоймы и вставок. Вентиляционная система обеспечивает оптимальное удаление газов из полостей пресс-формы. Охлаждение отливки осуществляют через пуансон. Охладитель подводят через коллектор в основании пуансона и сопла, расположенные в каналах вставки. Нагретый воздух и пар отводят через канал, расположенный по оси основания пуансона. Охлаждение пуансона позволяет уменьшить продолжительность цикла изготовления заготовок. 1 з.п.ф-лы, 3 ил.

| Цифровой нерекурсивный фильтр | 1987 |

|

SU1483608A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПРЕСС-ФОРМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2114716C1 |

| Многогнездная пресс-форма для жидкой штамповки | 1985 |

|

SU1279745A1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2043853C1 |

Авторы

Даты

2002-09-10—Публикация

2000-12-26—Подача