Изобретение относится к порошковой металлургии, к способам и устройствам для нанесения металлических покрытий на наружные поверхности деталей - тел вращения.

Известен способ нанесения металлических покрытий на наружные конические поверхности и устройство для его осуществления, содержащее источник нагрева, корпус, узел вращения изделий и деформирующие элементы (авт. св. СССР N 1398990, кл. B 22 F 7/04, 1988)

Известное устройство снабжено подпружиненными в осевом направлении вилками, рычагами - коромыслами, дополнительными осями и цилиндрическими пружинами растяжения, причем деформирующие элементы устройства размещены в вилках с возможностью осевого возвратно-поступательного перемещения, а вилки расположены в рычагах-коромыслах, установленных с возможностью углового поворота на дополнительных осях, закрепленных в корпусе.

Недостатком известного способа и устройства является сложность технологии нанесения покрытия и конструкции, а также невысокая производительность процесса нанесения металлического покрытия на наружную коническую поверхность.

Известны также способ нанесения покрытий из металлического порошка и устройство для его осуществления, выбранное авторами в качестве прототипа (авт. св. СССР N 1527776, кл. B 22 F 7/04, 1988).

Известный способ включает деформацию упрочняемой поверхности деформирующим элементов, установленным с возможностью вращения, выполненным с профилем, эквидистантным профилю упрочняемой поверхности, с одновременным нагревом детали до температуры спекания (1050оС) с металлическим порошком. Деталь устанавливают с возможностью вращения в противоположную сторону.

Известное устройство содержит кольца: индуктор, узел крепления детали и узел уплотнения порошка с деформирующими элементами.

Устройство снабжено рейками со скошенными торцевыми поверхностями и направляющими штифтами, узел уплотнения выполнен в виде пневмокамер с поршнями, штоками и вилками, деформирующие элементы выполнены в виде однополосных гиперболоидов вращения, корпус выполнен со сквозными дуговыми вертикальными прорезями, вилки жестко соединены с поршнями посредством штоков, деформирующие элементы установлены в вилках с возможностью вращения относительно оси гиперболоида, штифты размещены в прорезях, пневмокамеры жестко соединены со штифтами с возможностью качения вдоль прорезей, а рейки установлены с возможностью возвратно-поступательного перемещения и взаимодействия своими скошенными торцами со штифтами.

Недостатками известного способа нанесения покрытия являются высокая сложность технологического процесса и невысокое качество наносимого металлического покрытия, в частности невысокая точность геометрии детали с нанесенным на наружную поверхность металлическим покрытием.

Недостатком известного устройства является высокая сложность конструкции и невысокая производительность процесса, обусловленная разницей длин образующих однополосового гиперболоида вращения (деформирующего элемента) и образующей упрочняемой поверхности детали.

Целью предлагаемого технического решения является упрощение процесса, конструкции и повышение производительности процесса нанесения металлического покрытия на наружную поверхность детали сложной формы.

Поставленная цель достигается тем, что в известном способе, включающем помещение на поверхность детали порошкового материала, деформирование его при одновременном вращении и нагреве детали до температуры спекания порошка, деформирование осуществляют одновременно по всей поверхности детали силой, равной весу деформирующего элемента, составляющему 60-200Н, и линейной скоростью в месте контакта деформирующего элемента и детали 1-3 см/с.

Поставленная цель достигается также тем, что в устройстве, содержащем корпус, источник нагрева, узел вращения и закрепления детали, выполненный с возможностью вращения детали в противоположном упрочняющим элементам направлении, упрочняющие элементы выполнены эквидистантными профилю обрабатываемой детали, например, в виде однополосного гиперболоида вращения, и установленные с возможностью вращения и вертикального перемещения, согласно изобретению, узел вращения детали содержит цилиндрическую ось с двумя симметрично расположенными на ней относительно детали цилиндрическими ограничительными шайбами, установленную на опоре и закрепленную в токарном патроне, а уплотняющие элементы выполнены массивными с ребордами и установлены на валу в открытом радиусном пазу, выполненном в корпусе.

Осуществление процесса деформирования одновременно по всей образующей упрочняемой поверхности обеспечивает упрощение технологического процесса нанесения металлического покрытия за счет устранения дополнительных перемещений деформирующих элементов относительно упрочняемой поверхности детали. Кроме того, повышается производительность процесса за счет исключения дополнительных вышеуказанных перемещений.

Деформирование упрочняемой поверхности силой, равной весу деформирующего элемента (60 . . . 200 Н), который устанавливают с возможностью вращения и вертикального перемещения, обеспечивает возможность создания строго постоянного давления на деформируемую область, что повышает качество наносимого покрытия, характеризуемого равномерностью плотности и прочности сцепления наносимого покрытия по всей упрочняемой поверхности. Выбранный диапазон масс деформирующих элементов обеспечивает нанесение металлических покрытий с высокими физико-механическими свойствами.

Выбор линейной скорости деформирующего элемента и детали в месте их контакта в пределах 4 . . . 9 см/с обеспечивает высокую производительность ведения процесса упрочнения детали одновременно с получением высоких физико-механических свойств наносимых металлических покрытий.

Выполнение деформирующего элемента массивным с ребордами, с горизонтальной осью вращения и установка его в открытом пазу корпуса обеспечивает возможность значительно упростить конструкцию, предназначенную для нанесения покрытий на наружные поверхности деталей за счет упрощения узла уплотнения и узла обкатки детали по образующей упрочняемой поверхности. Кроме того, выполнение образующей однополосного гиперболоида, равной образующей упрочняемой детали, обеспечивает возможность повышения производительности процесса нанесения покрытия за счет отсутствия необходимости дополнительного качательного движения деформирующего элемента, необходимого для уплотнения покрытия по всей наружной поверхности детали.

Выполнение узла вращения в виде установленной в токарном патроне цилиндрической оси с двумя симметрично расположенными цилиндрическими ограничительными шайбами совместно с ребордами на деформирующем элементе обеспечивает возможность получения детали с покрытием с высокой точностью геометрии (до 6 Н).

Уплотнение металлического покрытия массивным деформирующим элементом обеспечивает получения высокооднородных металлических покрытий по физико-механическим свойствам за счет воздействия определенного усилия давления на покрытие, определяемое массой деформирующего элемента.

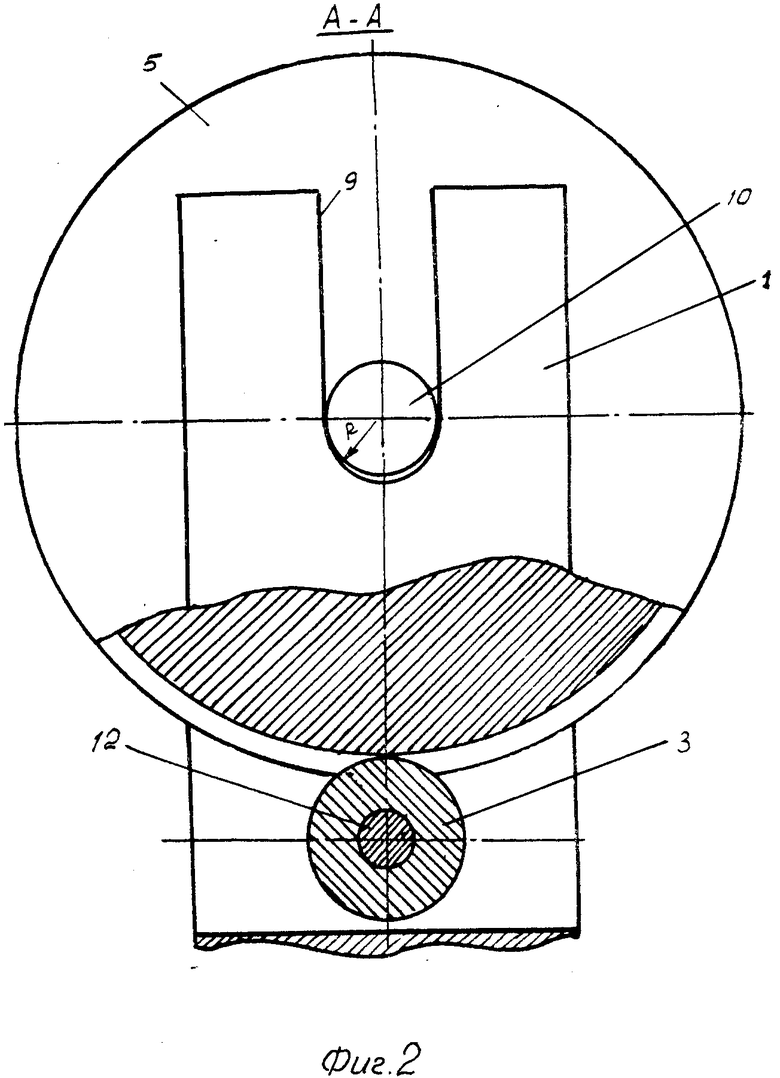

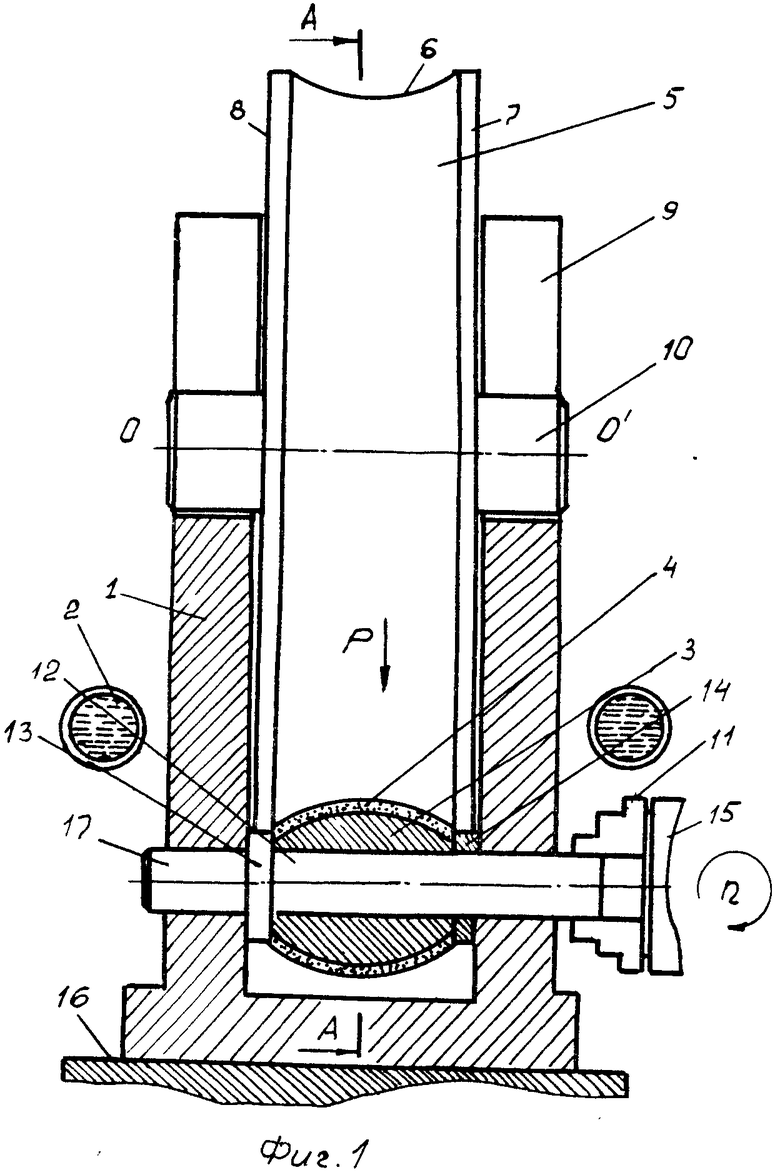

На фиг. показано (общий вид, разрез) устройство, предназначенное для реализации способа; на фиг. 2 - то же, вид сбоку.

На фиг. 1 приняты следующие обозначения: 1 - корпус, 2 - источник нагрева (индуктор ТВЧ) детали 3 с предварительно нанесенным на нее покрытием 4.

Узел уплотнения включает деформирующий элемент 5, наружная поверхность которого выполнена в виде однополосного гиперболоида вращения 6. Элемент 5 выполнен массивным с ребордами 7, 8 и осью вращения ОО' в горизонтальной плоскости и установлен в открытом радиусном пазу (радиуса R), выполненном в корпусе 1, на валу 10.

Узел вращения детали 3 выполнен в виде установленной в токарном патроне 11 цилиндрической оси 12 с двумя симметрично расположенными цилиндрическими ограничительными шайбами 13, 14. Токарный патрон установлен с возможностью вращения в бабке 15. Устройство в сборе установлено на основании 16. Цилиндрический хвостовик 17 оси 12 входит в цилиндрическое отверстие, выполненное в корпусе 1.

Устройство для реализации предлагаемого способа нанесения металлических покрытий работает следующим образом. Деталь 3 помещают в корпусе 1 и совместно с шайбами 13, 14 протыкают осью 12, заводят последнюю в токарный патрон 11, который фиксируют после помещения в него оси 12. В радиусное отверстие 9 с открытым пазом помещают массивный деформирующий элемент 5, который опирается на предварительно нанесенное металлическое покрытие 4.

Включают источник нагрева (индуктор ТВЧ, поз. 2) и узел вращения детали 3. При одновременно воздействии температуры нагрева, которая составляет 1050о и усилия давления со стороны деформирующего контакта с наружной поверхностью 6 деформирующего элемента, выполненной в виде однополосного гиперболоида вращения, при этом деформирующий элемент 5 вращается от детали 3 за счет сил сцепления. По мере вращения детали 3 и деформирующего элемента 5 покрытия уплотняется по всей упрочняемой поверхности до тех пор, пока реборды 7 не коснутся верхних цилиндрических образующих двух симметрично расположенных относительно упрочняемой детали 3 шайб 13, 14. В результате вся нагрузка, равная весу деформирующего элемента 5, воспринимается цилиндрическими шайбами 13, 14, а процесс упрочнения считается законченным.

После окончания процесса упрочнения отключают индуктор ТВЧ и привод вращения детали 3, которую затем остуживают и снимают с приспособления.

Пример реализации способа: наружный диаметр упрочняемой детали Dдн = 40 мм; высота детали h = 70 мм; толщина наносимого металлического покры- тия tп = 1,5 мм; материал детали - сталь 45; масса деформирующего элемента 150 Н; наружный диаметр деформирующего элеме- нта Dн = 300 мм; материал деформирую- щего элемента - сталь ШХ-15; линейная скорость в зоне деформирования - 4 см/с; материал металлического порошка - сплав СНГН; время ведения процесса - 2,5 мин; прочность сцепления материала покрытия с материалом детали - 12 . . . 13 кг/мм2, пористость 4 . . . 5 % ;

равномерность плотности и прочности сцепления по всей упрочняемой поверхности 85 . . . 90 % ;

точность геометрии наносимого покрытия R6.

При увеличении массы деформирующего элемента до 200 Н прочность сцепления в указанном примере реализации способа увеличивается до 13 . . . 15 кг/мм2. Увеличение линейной скорости детали и деформирующего элемента в зоне деформирования за верхний предел - 9 см/с ведет к увеличению производительности процесса по двух и более раз, однако вместе с тем несколько снижается прочность сцепления материала покрытия с материалом детали - до 11 . . . 12 кг/мм2, что вызывается наличием вибраций, возникающих в устройствах для реализации способа. Эти вибрации могут вызвать растрескивание или отслоение покрытия, поэтому ведение процесса на указанных режимах не представляется целесообразным.

При скорости 9 см/с в указанном примере реализации способа прочность сцепления материала покрытия с материалом детали составляет 12 . . . 13 кг/мм2, пористость - 5 . . . 6 % , время ведения процесса упрочнения - 1,5 мин.

Увеличение массы деформирующего элемента за пределы указанных значений (свыше 200 Н) мало влияет на прочность сцепления металлического покрытия с основным материалом, при этом учитывается толщина наносимого покрытия tп = 0,3 . . . 2 мм и геометрические параметры упрочняемых поверхностей - длина образующей детали, наружный максимальный диаметр. Увеличение массы деформирующего элемента за пределы приведенного значения вызывает неудобство в обслуживании - необходимости съема деформирующих элементов при их замене, а также вызывает дополнительные нагрузки на опоры, на которых устанавливается упрочняемая деталь. Это, в свою очередь, ведет к увеличению прогиба оси (поз. 17, фиг. 1) и появлению вероятности снижения точности геометрии наносимого покрытия.

Приведенным способом целесообразно упрочнять детали диаметрами 15 . . . 250 мм с длиной образующей наружной поверхности от 20 до 200 мм. Целесообразные режимы - скоростные и силовые - определяются для определенных геометрических параметров деталей, покрытия материалов экспериментальным методом.

В результате внедрения предложенного способа нанесения покрытия по сравнению с известным повышается производительность процесса в 1,3 . . . 1,5 раза и качество покрытия - плотность покрытия снижается до 5 % , прочность сцепления повышается до 13 . . . 15 кг/мм2. Одновременно упрощается технологический процесс за счет устранения операции поворота деформирующей головки с роликами относительно упрочняемой поверхности.

Конструкция значительно проще известной - исключается пневмосистема, узлы для углового перемещения деформирующих роликов, реечный механизм и электромеханизм для переключения углового перемещения деформирующих элементов.

Предложенное устройство обеспечивает повышение точности наносимого покрытия за счет наличия реборд на деформирующем элементе и цилиндрических колец на оси вращения детали. В результате автоматически ограничивается размер детали с нанесенным на ее наружную поверхность твердосплавным покрытием. (56) Авторское свидетельство СССР N 1398990, кл. B 22 F 7/04, 1988.

Авторское свидетельство СССР N 1527776, кл. B 22 F 7/04, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 1990 |

|

RU2010680C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА НА СЛОЖНЫЕ ПОВЕРХНОСТИ | 1990 |

|

RU2007279C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1990 |

|

RU2010681C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU2021883C1 |

| МИКРОЭЛЕКТРОННЫЙ ВАКУУМНЫЙ ПРИБОР | 1991 |

|

RU2010380C1 |

| Установка для нанесения металлического покрытия на наружную цилиндрическую поверхность | 1988 |

|

SU1668041A1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ ПОДВИЖНЫХ СОЕДИНЕНИЙ МЕХАНИЗМОВ МАШИН | 1992 |

|

RU2107902C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| РЕЛЬСОВЫЙ ПУТЬ | 1998 |

|

RU2177061C2 |

| ДРЕНАЖНОЕ УСТРОЙСТВО | 1990 |

|

RU2016166C1 |

Нанесенное на деталь покрытие деформируют одновременно по всей образующей упрочняемой поверхности силой, равной весу деформирующего элемента, который устанавливают с возможностью вращения вокруг горизонтальной оси и вертикального перемещения, причем вес деформирующего элемента выбирают равным 60-200 Н, а линейную скорость 4-9 см/с. Деформирующий элемент устройства для реализации способа выполнен массивным с ребордами, с горизонтальной осью вращения и установлен на валу, в открытом радиусном пазу, выполненном в корпусе. 2 с. п. ф-лы, 2 ил.

Авторы

Даты

1994-02-15—Публикация

1990-06-04—Подача