Изобретение относится к обработке металлов давлением, может быть использовано в машиностроении для получения трубных деталей.

Известно устройство для резки тонкостенных труб, содержащее корпус, механизм зажима трубы, поворотную обойму, в пазах которой смонтированы ползуны с ножами, привод поворота обоймы, а также механизм обработки торцевых поверхностей, полученных при резке деталей, выполненный в виде четырех приводных с возможностью вращения шпиндельных головок со средствами осевой подачи инструментов, смонтированных попарно-соосно по обе стороны относительно оси обоймы симметрично и параллельно ей, и механизм переноса отрезанных деталей на позицию обработки, выполненный в виде смонтированного на приводном валу, параллельном оси обоймы, коромысла с двумя приводными захватами, оси симметрии зажимных губок которых в крайних рабочих положениях коромысла расположены на оси обоймы и оси вращения инструментов соответствующей пары шпиндельных головок.

Однако недостатком такого устройства является то, что в момент обработки торцевых сторон заготовки одной парой шпиндельных головок, вторая пара шпиндельных головок в работе не участвует. Если учесть, что машинное время процесса резки трубы меньше машинного времени обработки торцевых сторон, то нерациональный простой шпиндельных головок значительно отражается на производительности устройства в целом.

Цель изобретения - повышение производительности и точности работы.

Это достигается тем, что в устройство для резки тонкостенных труб, содержащее корпус, механизм зажима трубы, поворотную обойму, в пазах которой смонтированы ползуны с ножами, привод поворота обоймы, а также механизм обработки торцевых поверхностей, полученных при резке деталей, выполненный в виде установленных с возможностью вращения четырех приводных шпиндельных головок со средствами осевой подачи инструментов, смонтированных попарно-соосно по обе стороны относительно оси обоймы, симметрично и параллельно ей, и механизм переноса отрезанных деталей на позицию обработки, выполненный в виде смонтированного на приводном валу, параллельном оси обоймы, коромысла с двумя приводными захватами, оси симметрии зажимных губок которых в крайних рабочих положениях коромысла расположены на оси обоймы и оси вращения инструментов соответствующей пары шпиндельных головок, устройство снабжено механизмами зажима заготовок на позициях обработки торцевых поверхностей, смонтированных на корпусах шпиндельных головок соосно оси вращения инструментов с возможностью сквозной транспортировки заготовок в плоскости, проходящей через ось вращения инструментов шпиндельных головок. Причем механизм зажима заготовок на позициях обработки торцевых поверхностей выполнен в виде силовых цилиндров, смонтированных на корпусах шпиндельных головок попарно-соосно относительно оси вращения инструментов, и центрирующими зажимными призмами, смонтированными на штоках силовых цилиндров с возможностью перемещения во встречном направлении.

Такое конструктивное решение по сравнению с известным аналогом обеспечивает повышение производительности за счет одновременной работы обеих пар шпиндельных головок, повышение точности - за счет зажима заготовок непосредственно на позициях обработки торцевых сторон с помощью зажимных механизмов, связанных с корпусами шпиндельных головок.

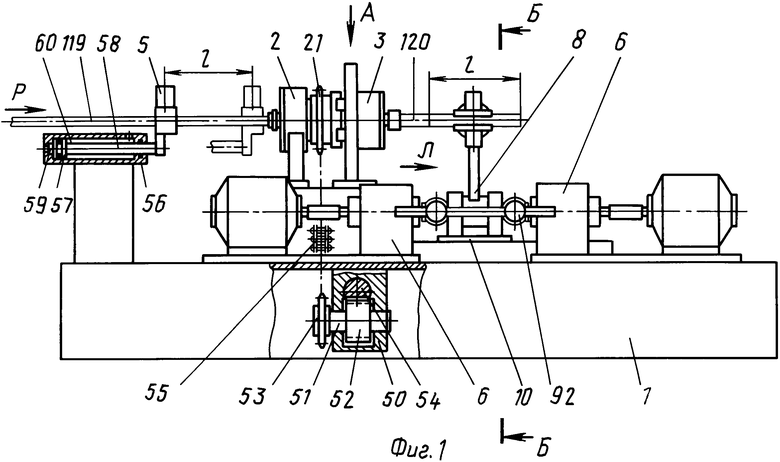

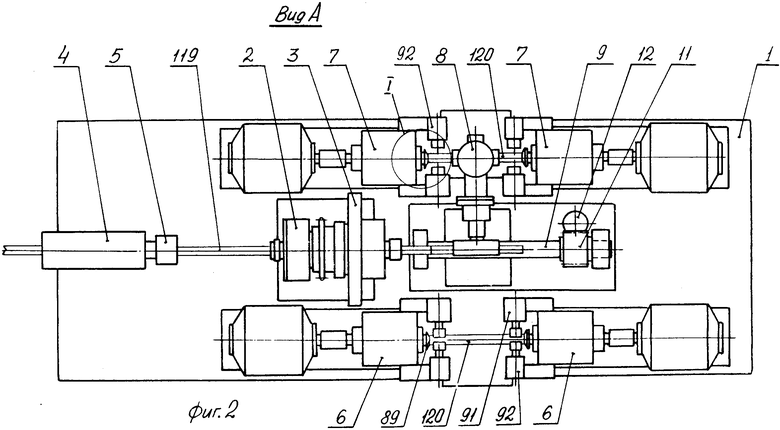

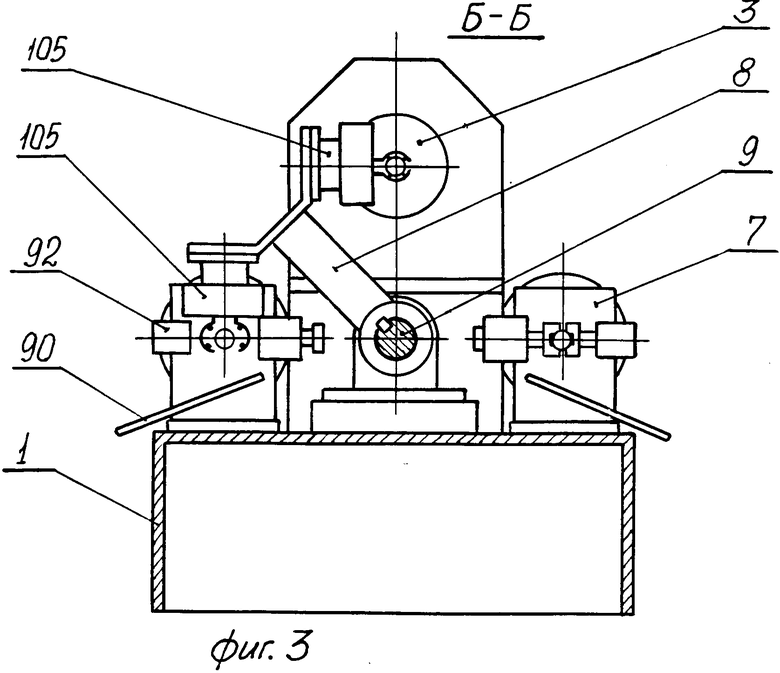

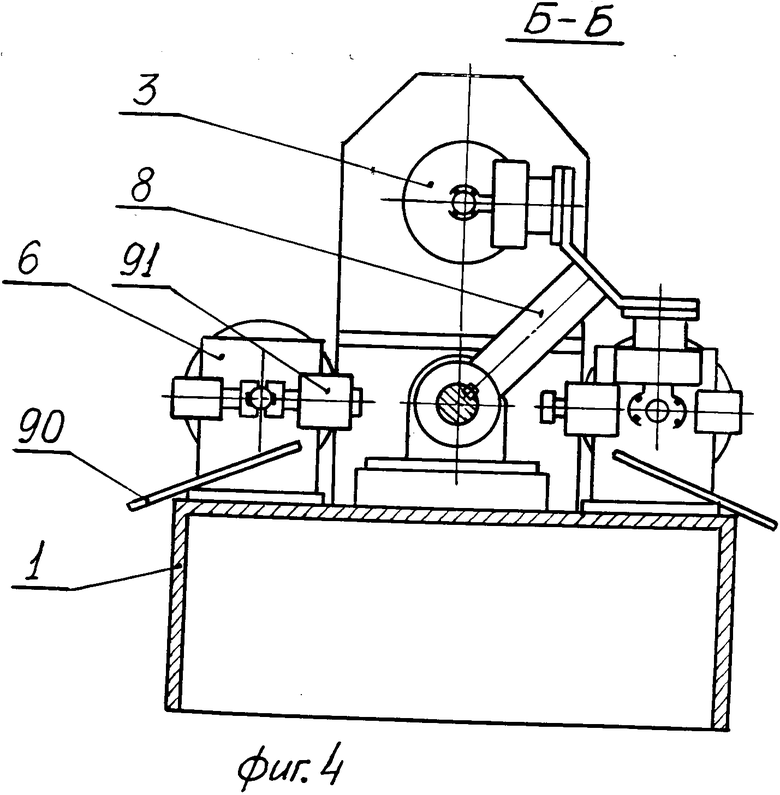

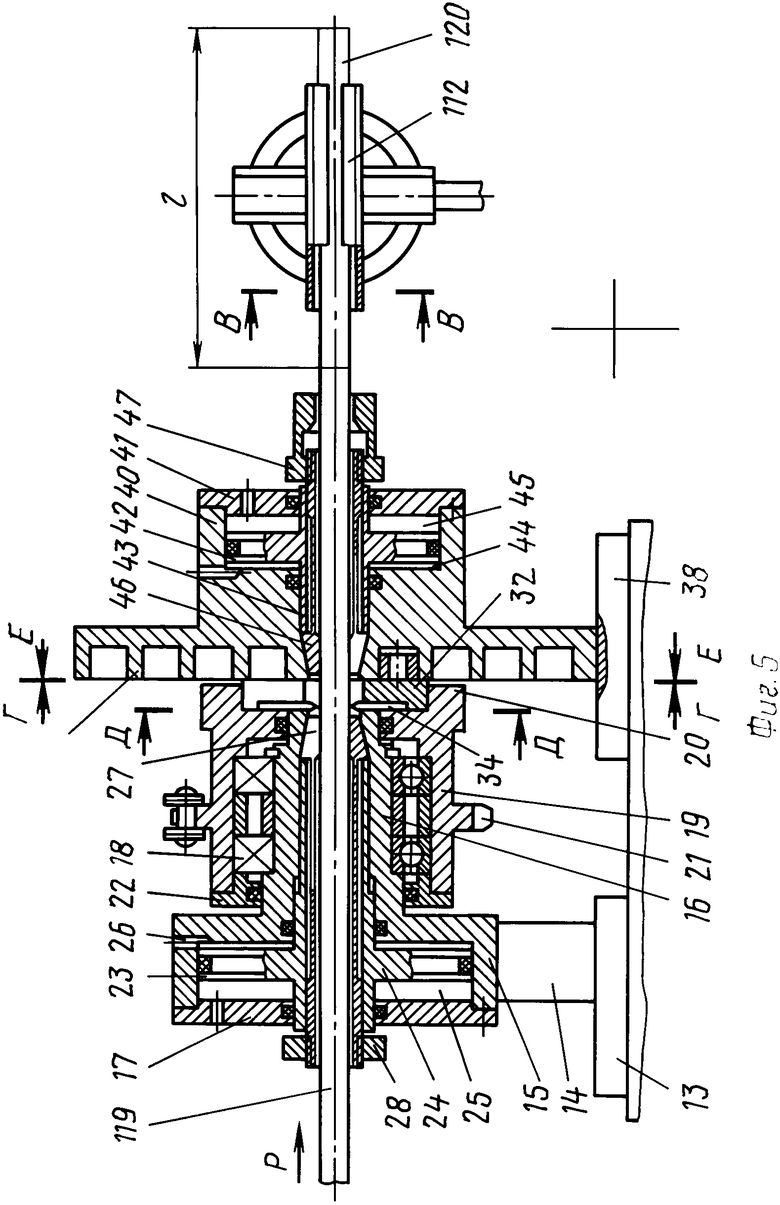

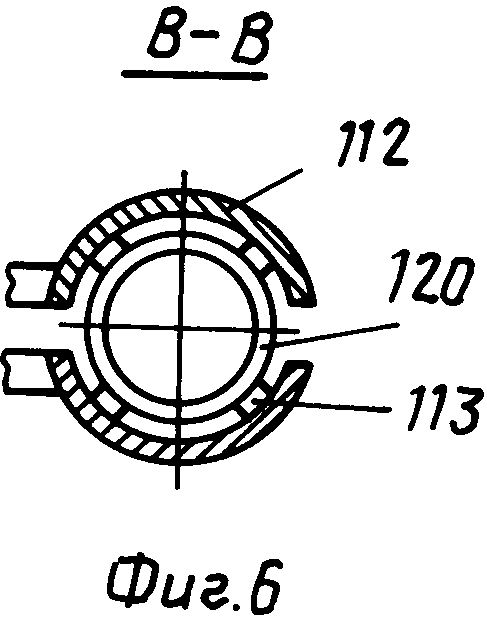

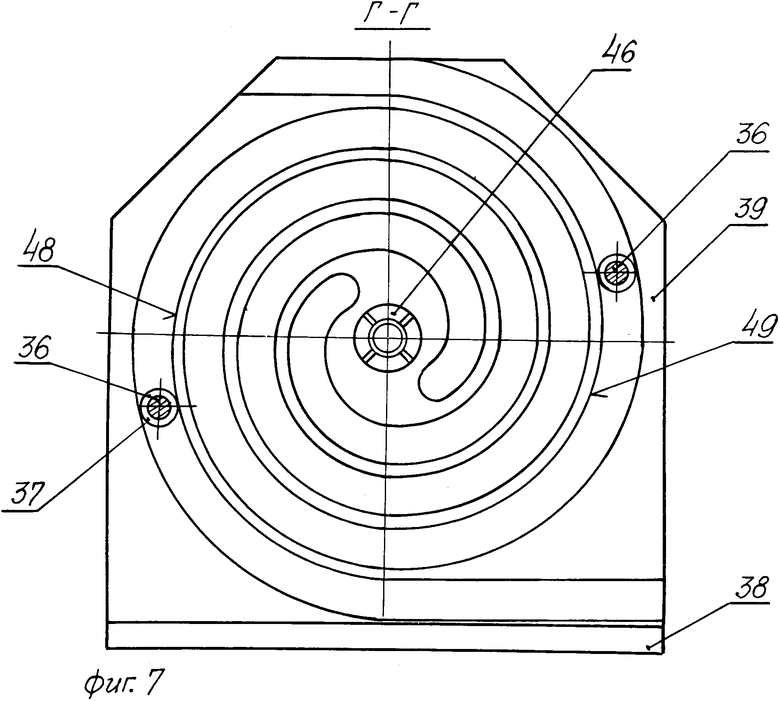

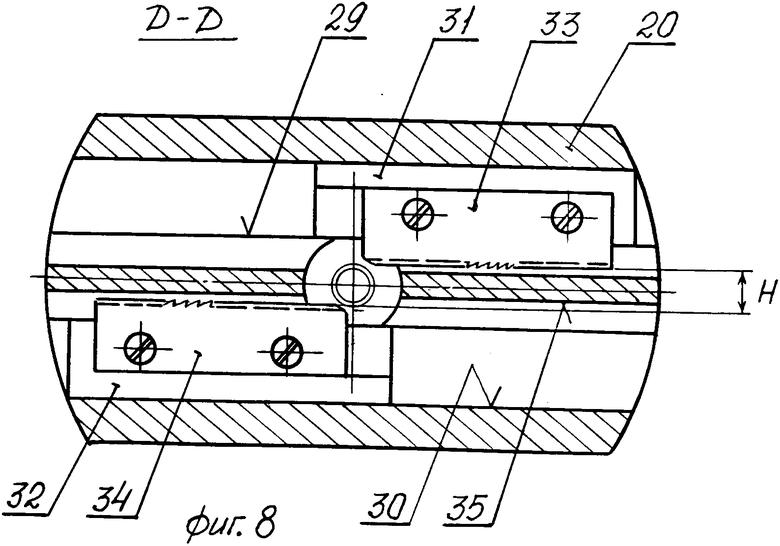

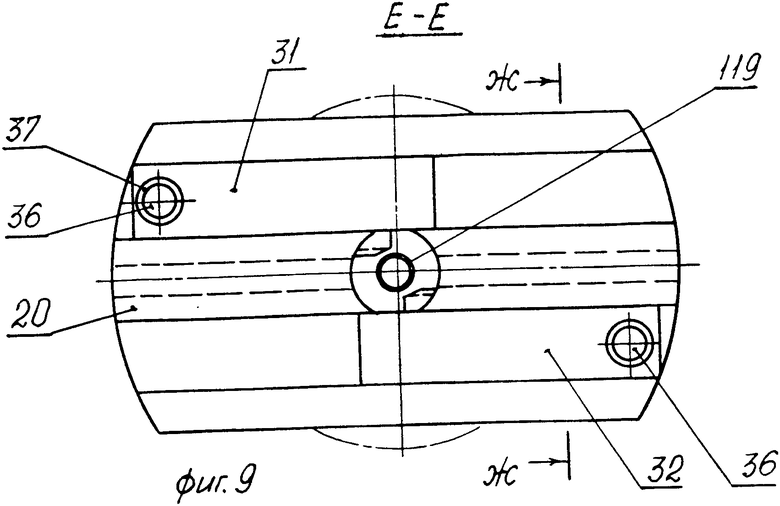

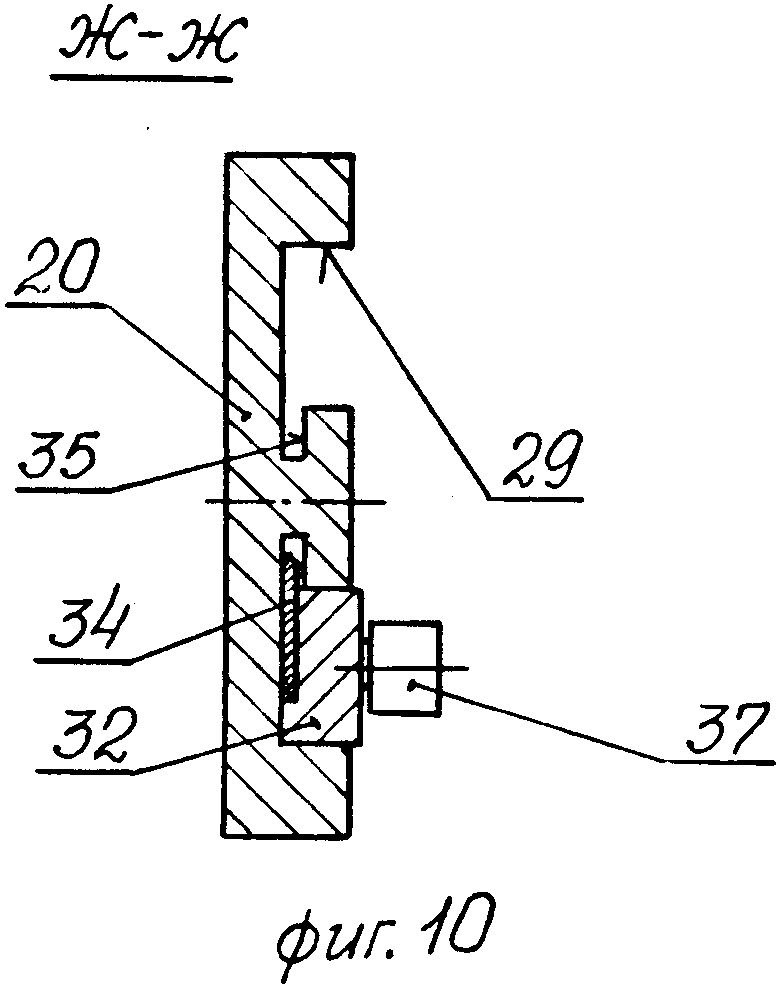

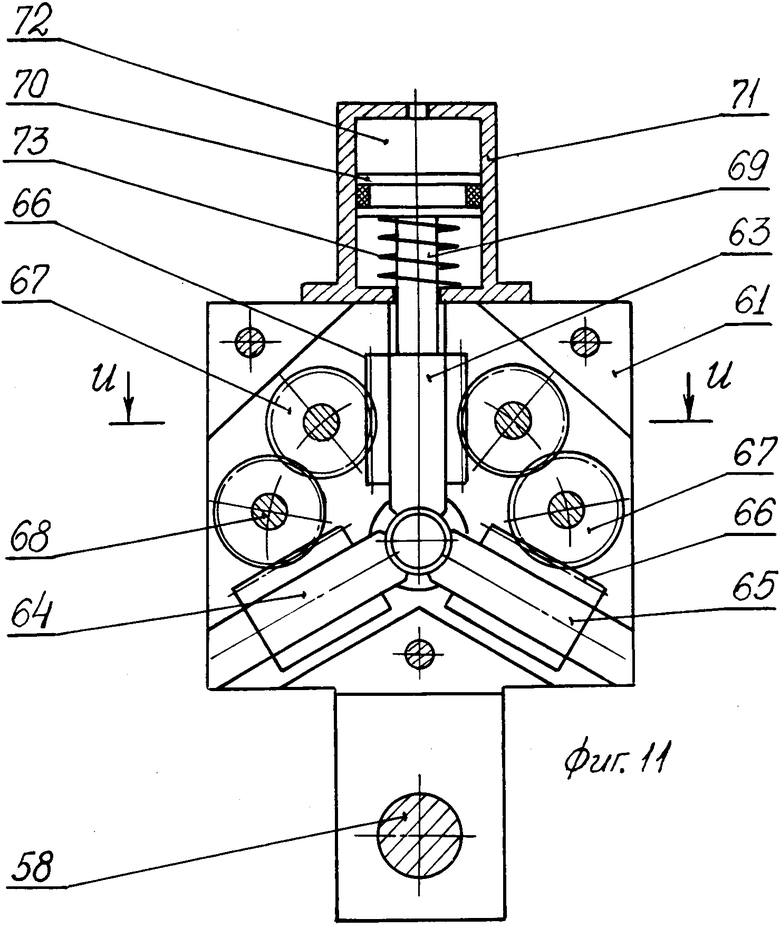

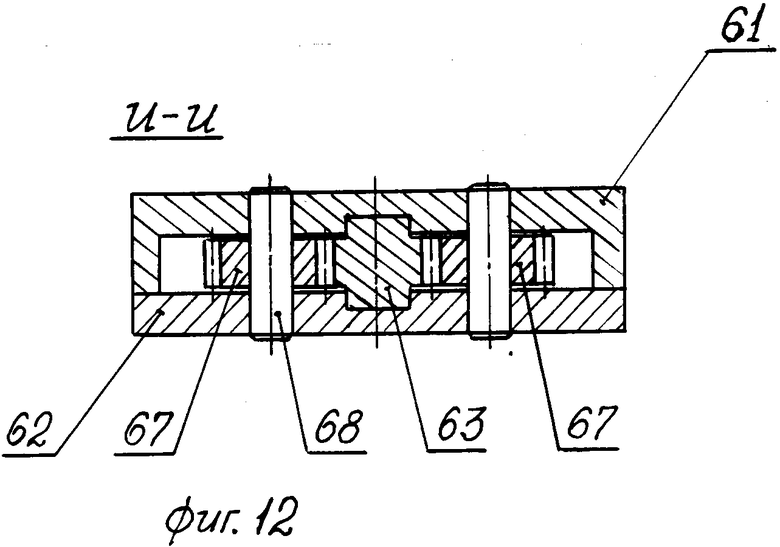

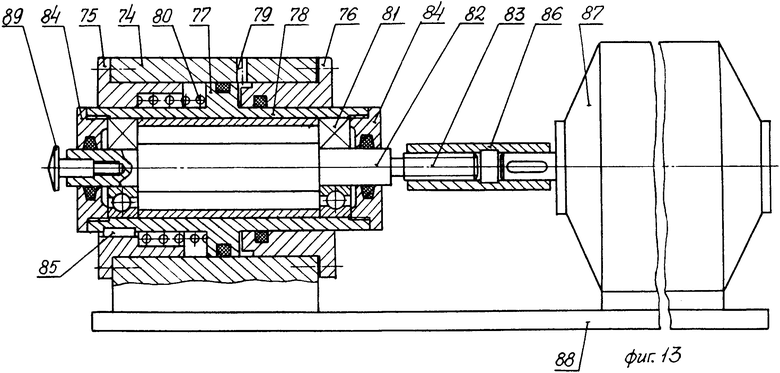

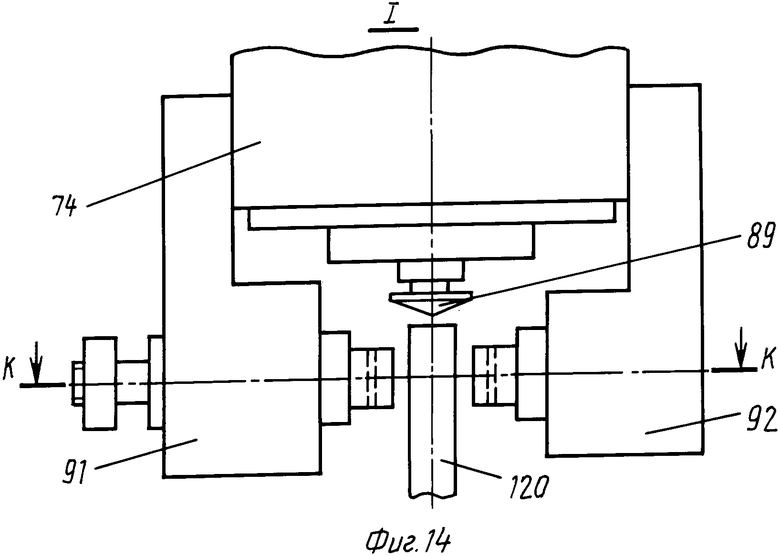

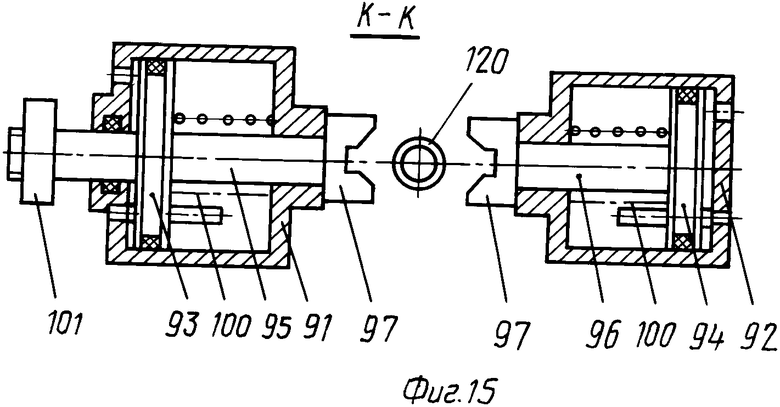

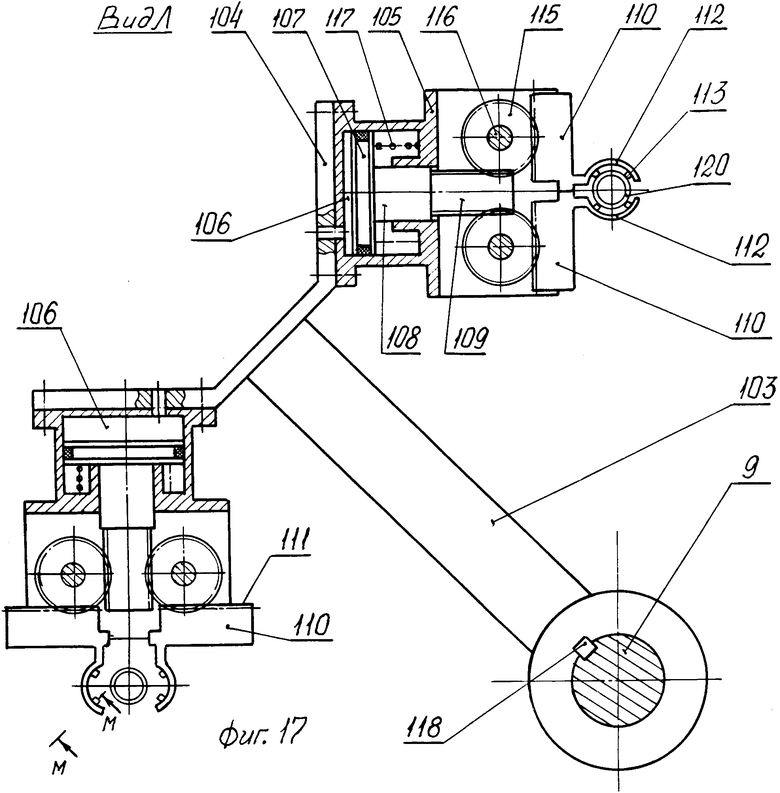

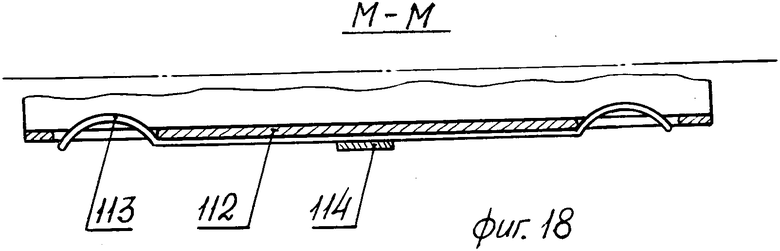

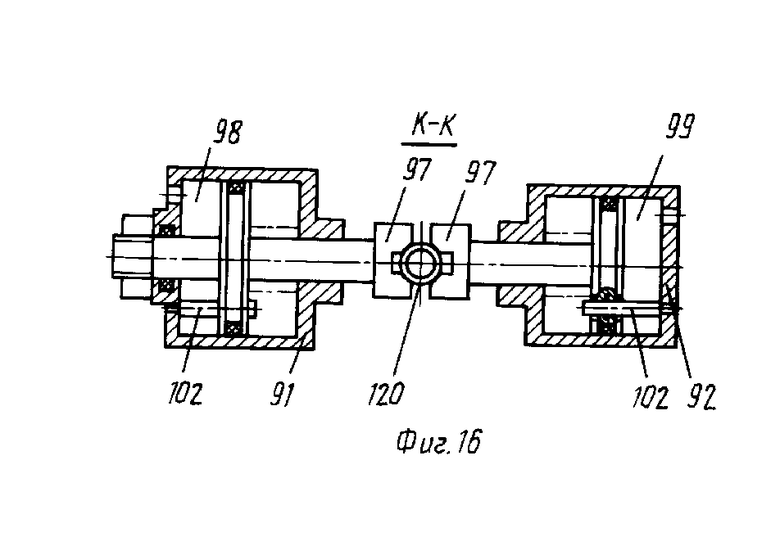

На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3, 4 - сечение Б-Б на фиг. 1, крайние положения коромысла; на фиг. 5 - узел резки и дополнительный механизм зажима в осевом сечении; на фиг. 6 - сечение В-В на фиг. 5; на фиг. 7 - сечение Г-Г на фиг. 5; на фиг. 8 - сечение Д-Д на фиг. 5; на фиг. 9 - сечение Е-Е на фиг. 5; на фиг. 10 - сечение Ж-Ж на фиг. 9; на фиг. 11 - захватный орган механизма подачи трубы; на фиг. 12 - сечение И-И на фиг. 11; на фиг. 13 - шпиндельная головка в осевом сечении; на фиг. 14 - узел I на фиг. 2; на фиг. 15, 16 - сечение К-К на фиг. 14, крайние положения зажимных призм; на фиг. 17 - вид по стрелке Л на фиг. 1, поворотное коромысло в сечении по осям цилиндров привода; на фиг. 18 - сечение М-М на фиг. 17.

Устройство содержит основание 1, на котором смонтированы узел 2 резки и дополнительный зажимной механизм 3, механизм 4 подачи трубы с захватным органом 5, шпиндельные головки 6 и 7, поворотное коромысло 8, установленное на валу 9 и зафиксированное от бокового смещения вилкой 10. Вал 9 снабжен зубчатым колесом 11, входящим в зацепление с зубчатой рейкой 12, соединенной с приводом перемещения в виде, например, силового цилиндра (не показан). Узел резки 2 включает опорную пластину 13 со стойкой 14, на которой закреплен силовой цилиндр 15 со ступицей 16 и торцевой крышкой 17. На ступице 16 на подшипниках 18 смонтирована втулка 19 с обоймой 20 и звездочкой 21, зафиксированная от осевого смещения крышкой 22. В цилиндре 15 установлен поршень 23 с полым штоком 24 и образованы рабочие полости 25, 26. В отверстии штока 24 смонтирован цанговый зажим 27, зафиксированный гайкой 28. Коническая поверхность зажима 27 в рабочем положении входит в коническое отверстие ступицы 16. В параллельных пазах 29, 30 обоймы 20 установлены ползуны 31, 32 с закрепленными в них ножами 33, 34 с пилообразными режущими кромками. Ножи 33, 34 со стороны режущих кромок входят в углубления 35, образованные в стенках пазов 29, 30. Ползуны 31, 32 с наружной стороны снабжены пальцами 36 с установленными на них роликами 37. Дополнительный зажимной механизм 3 включает опорную пластину 38, на которой закреплена копирная плита 39 с цилиндром 40 и крышкой 41. В цилиндре 40 установлен поршень 42 с полым штоком 43 и образованы рабочие полости 44, 45. В отверстии штока 43 смонтирован цанговый зажим 46, зафиксированный гайкой 47, которая одновременно является направляющим элементом для трубы. В копирной плите 39 выполнены торцевые спиральные пазы 48, 49, размещенные с возможностью взаимодействия с роликами 37 пальцев 36. Коническая поверхность зажима в рабочем положении входит в коническое отверстие плиты 39. Цанговые зажимы 27 и 46 расположены соосно. На основании 1 закреплен корпус 50, в котором смонтирован вал 51 с зубчатым колесом 52 и звездочкой 53. Колесо 52 входит в зацепление с зубчатой рейкой 54, установленной в отверстии корпуса 50 и соединенной с приводом перемещения в виде, например, силового цилиндра (не показан). Звездочка 53 соединена пластической цепью 55 со звездочкой 21 узла резки. Механизм подачи 4 трубы представляет собой силовой цилиндр 56 с поршнем 57, штоком 58 и рабочими полостями 59, 60. На штоке 58 закреплен захватный орган 5, включающий корпус 61 с крышкой 62, в радиальных пазах которого смонтированы зажимные кулачки 63, 64, 65, снабженные с боковых сторон зубчатыми рейками 66 и соединенные между собой зубчатыми колесами 67, установленными на осях 68. Кулачок 63 соединен штоком 69 с поршнем 70 силового цилиндра 71, в котором образована рабочая полость 72. Поршень 70 поджимается пружиной 73 в исходное положение и удерживает кулачки 63, 64, 65 в отведенном положении. Шпиндельные головки 6 включают корпус 74 с крышками 75, 76, в расточке которого установлен поршень 77 с полым штоком 78 и образована рабочая полость 79. Поршень 77 отжимается в исходное положение пружиной 80. В отверстии штока 78 на подшипниках 81 смонтирован шпиндель 82 со шлицевым хвостовиком 83, зафиксированный через подшипники 81 от осевого перемещения крышками 84. Шток 78 зафиксирован от поворота относительно корпуса 74 шпонкой 85. Хвостовик 83 шпинделя 82 входит в шлицевое отверстие муфты 86, закрепленной на валу привода 87 вращения, например, электродвигателя. Корпус 74 и привод 87 смонтированы на опорной плите 88. На торцевой части шпинделя 82 закреплен режущий инструмент 89, например торцевой зенкер или абразивный камень. Шпиндельные головки 6 смонтированы попарно-соосно по обе стороны относительно оси подачи трубы параллельно этой оси. Между соосными шпиндельными головками 6 установлены лотки 90 для приема обработанных заготовок. На корпусах 74 шпиндельных головок 6 закреплены силовые цилиндры 91, 92 с поршнями 93, 94 и штоками 95, 96, снабженными зажимными призмами 97. В цилиндрах 91, 92 образованы рабочие полости 98, 99, а на штоках 95, 96 установлены пружины 100, отжимающие поршни 93, 94 в исходное положение. Полезная площадь поршня 93 больше полезной площади поршня 94. Шток 95 поршня 93 выполнен двусторонним и снабжен гайкой 101, ограничивающей его перемещение в рабочем положении. Поршни 93, 94 зафиксированы от поворота вокруг оси стержнями 102, закрепленными на цилиндрах 91, 92 и входящими в уплотненные отверстия в поршнях 93, 94.

Поворотное коромысло 8 включает рычаг 103 с площадкой 104, на которой закреплены корпуса 105 с цилиндрическими расточками. В цилиндрических расточках образованы рабочие полости 106 и установлены поршни 107 со штоками 108, концы которых выполнены в виде двусторонних зубчатых реек 109. В направляющих пазах корпусов 105 смонтированы ползуны 110, одна сторона которых выполнена в виде зубчатой рейки 111. Ползуны 110 снабжены дугообразными захватными губками 112 с центрирующими пружинными элементами 113, зафиксированными на губках с помощью планок 114. Зубчатые рейки 111 ползунов 110 соединены через зубчатые колеса 115 с рейками 109 штоков 108. Колеса 115 смонтированы на осях 116. Поршни 107 отжимаются в исходное положение пружинами 117, установленными на штоках 108, при этом губки 112 находятся в сомкнутом положении. Поворотное коромысло 8 зафиксировано относительно вала 9 шпонкой 118. Оси симметрии захватных губок 112 в их рабочем положении расположены с возможностью совпадения в крайних положениях коромысла 8 с осью подачи трубы и осями вращения инструмента шпиндельных головок 6. Позиция 119 - разрезаемая труба, поз. 120 - отрезаемая заготовка, поз. 121 - фаска, снимаемая на торце заготовки 120 с помощью инструмента 89. Головки 6 и коромысло 8 смонтированы с возможностью перемещения в направлении оси трубы 119 с целью переналадки на обработку заготовок 120 разной длины l. Цанговые зажимы 27 и 46, губки 112 коромысла 8 и призмы 97 являются элементами сменными с целью переналадки устройства на резку труб разных диаметров.

Устройство работает следующим образом.

Подачей сжатого воздуха в полость 72 цилиндра 71 трубу 119 зажимают с помощью кулачков 63-65 захватного органа 5 и подачей сжатого воздуха в полость 59 цилиндра 56 подают в осевом направлении по стрелке Р на длину l заготовки, после чего подачей сжатого воздуха в полости 25, 45 цилиндров 15, 40 зажимают цанговыми зажимами 27, 46, при этом ползуны 31, 32 с ножами 33, 34 находятся в разведенном положении. В процессе подачи трубы 119 ранее отрезанная заготовка 120 перемещается трубой из цангового зажима 46 в подпружиненные элементы 113 губок 112 коромысла 8, в которых она удерживается за счет сил трения в строго определенном положении, после чего коромысло 8 с помощью элементов 11, 12 и вала 9 поворачивается на рабочий угол (например, 90о) и заготовка 120 устанавливается соосно оси вращения инструмента 89 головок 6 (или 7), при этом инструмент 89 вращается. Подачей сжатого воздуха в полости 98, 99 силовых цилиндров 91, 92 заготовка 120 зажимается центрирующими призмами 97. В процессе зажима заготовки ход штока 95 ограничивается гайкой 101 и призма 97 штока 95 служит базовым упором, к которому с помощью призмы 97 штока 96 прижимается заготовка 120, после чего полость 106 соединяется с наружной средой и губки 112 через элементы 110, 115, 109 разводятся с помощью пружины 117. Подачей сжатого воздуха в полости 79 шпиндельных головок инструмент 89 подводится к торцам заготовки 120 и обрабатывает острые кромки (фиг. 20), снимая фаски 121 (фиг. 21). После зажима трубы 119 цанговыми зажимами 27, 46 включается привод поворота вала 51 и обойме 20 через цепную передачу 53, 55, 21 сообщается вращение, при этом ролики 37 перемещаются в спиральных пазах 48, 49 копирной плиты 39 и перемещают ползуны 31, 32 с ножами 33, 34 во встречном направлении в сторону вращения. Так происходит разрез трубы 119. После перемещения ползунов 31, 32 в исходное положение сжатый воздух подают в полости 26, 44 цилиндров 15, 40, а полости 25, 45 соединяются с наружной средой и лепестки цанговых зажимов 27, 46 разжимаются. Следующая заготовка 120 устанавливается в другую пару губок 112 и подается на обработку торцов с помощью смежных шпиндельных головок. Перед подачей заготовки в шпиндельные головки полости 79 головок соединяют с наружной средой, инструмент 89 отводится от заготовки 120, после чего путем соединения с наружной средой полостей 98, 99 призмы 97 отводятся в исходное положение и заготовка 120 под собственным весом выпадает на лоток 90. Следующий цикл подачи и резки трубы и обработки торцов заготовки осуществляется в аналогичной последовательности. (56) Авторское свидетельство СССР N 1687381, кл. В 23 D 21/00, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| АДАПТИВНЫЙ СХВАТ МАНИПУЛЯТОРА | 1991 |

|

RU2021099C1 |

| СПОСОБ ЛАЗЕРНОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2012464C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007280C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 1990 |

|

RU2010680C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ГИБКИХ ТРУБОК | 1989 |

|

RU2010685C1 |

| ДВУХСКОРОСТНОЙ МЕХАНИЗМ ПРИВОДА ЗАДНЕГО ВАЛА ОТБОРА МОЩНОСТИ УНИВЕРСАЛЬНО-ПРОПАШНОГО ТРАКТОРА | 1991 |

|

RU2025306C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОГИДРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2011910C1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ ОСАДКА | 1991 |

|

RU2009691C1 |

| ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1991 |

|

RU2011559C1 |

Использование: для получения трубных деталей. Сущность изобретения: в процессе подачи трубы ранее отрезанная заготовка 120 перемещается из цангового зажима и устанавливается соосно оси вращения инструмента шпиндельных головок. Подачей сжатого воздуха в полости 98, 99 силовых цилиндров 91, 92 заготовка 120 зажимается центрирующими призмами 97. Подачей сжатого воздуха в полости шпиндельных головок инструмент подводится к торцам заготовки 120 и обрабатывает острые кромки, снижая фаски. 1 з. п. ф-лы, 18 ил.

Авторы

Даты

1994-04-15—Публикация

1991-06-04—Подача