Изобретение относится к порошковой металлургии, а именно к устройствам для нанесения металлических покрытий на наружные поверхности цилиндрических деталей.

Цель изобретения - повышение точности формирования покрытия.

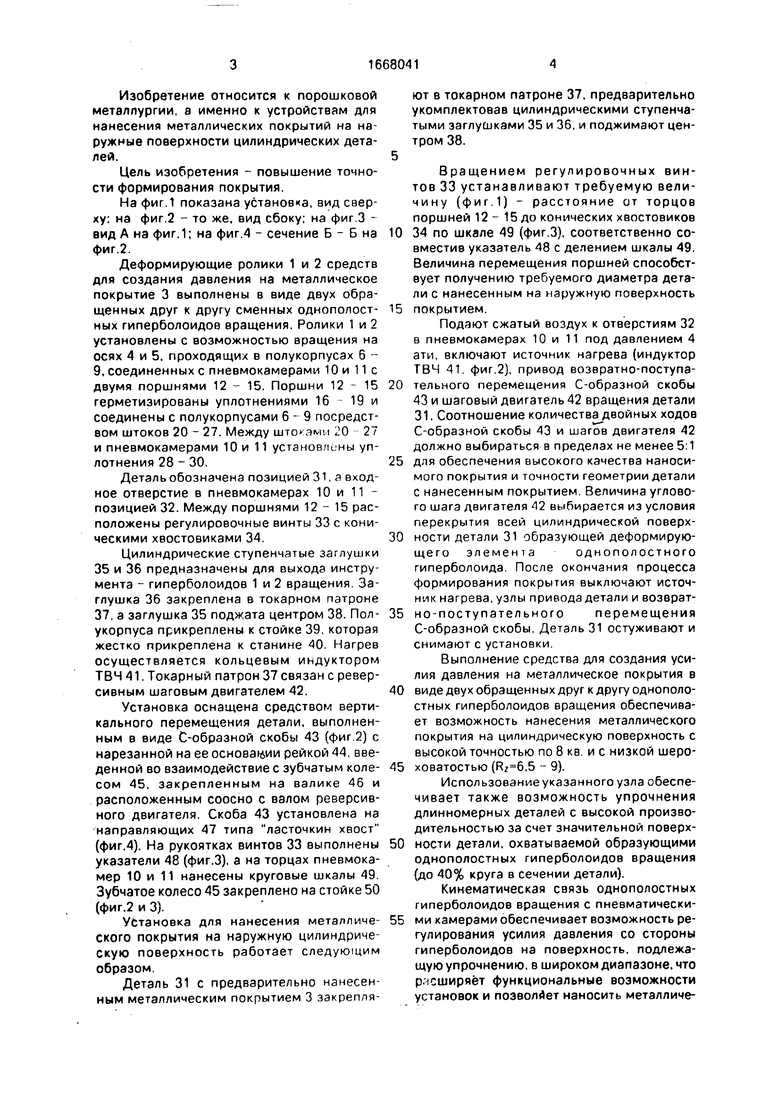

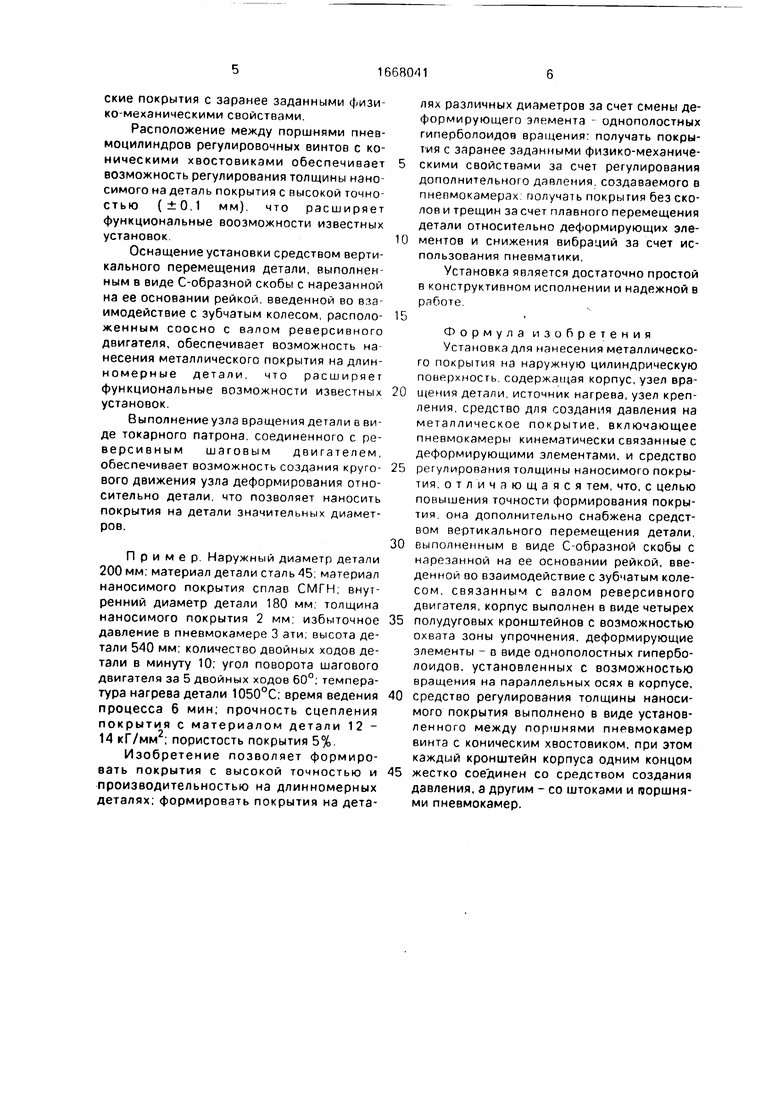

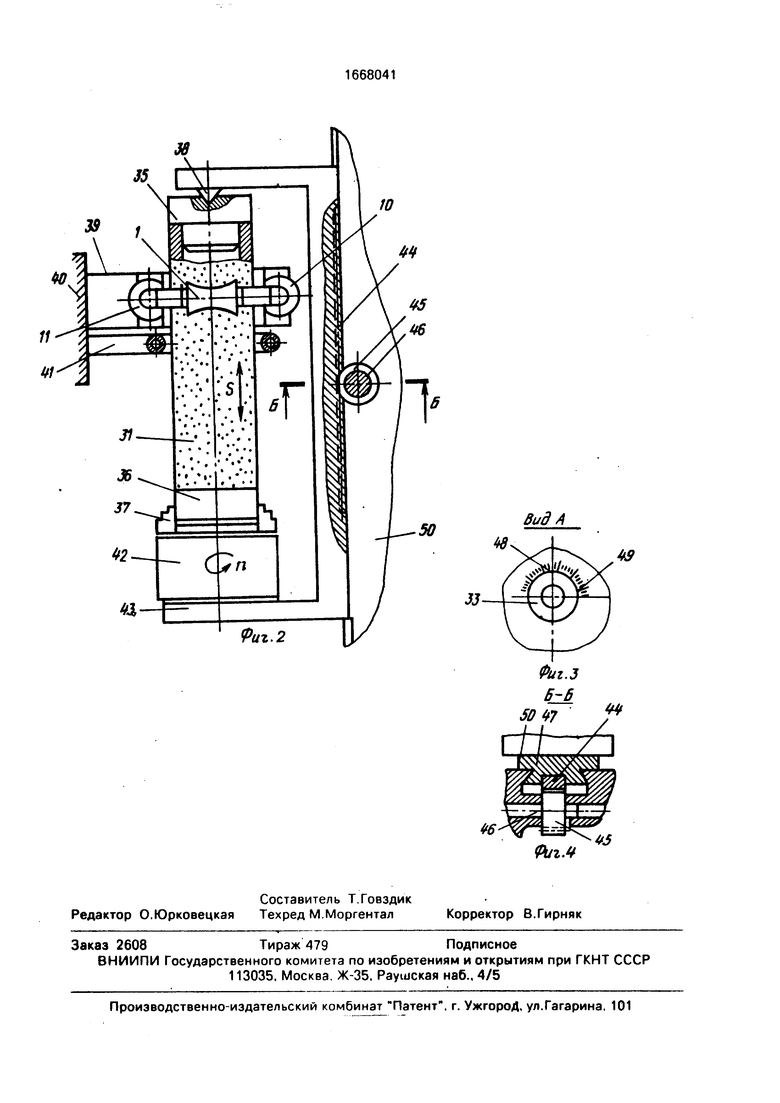

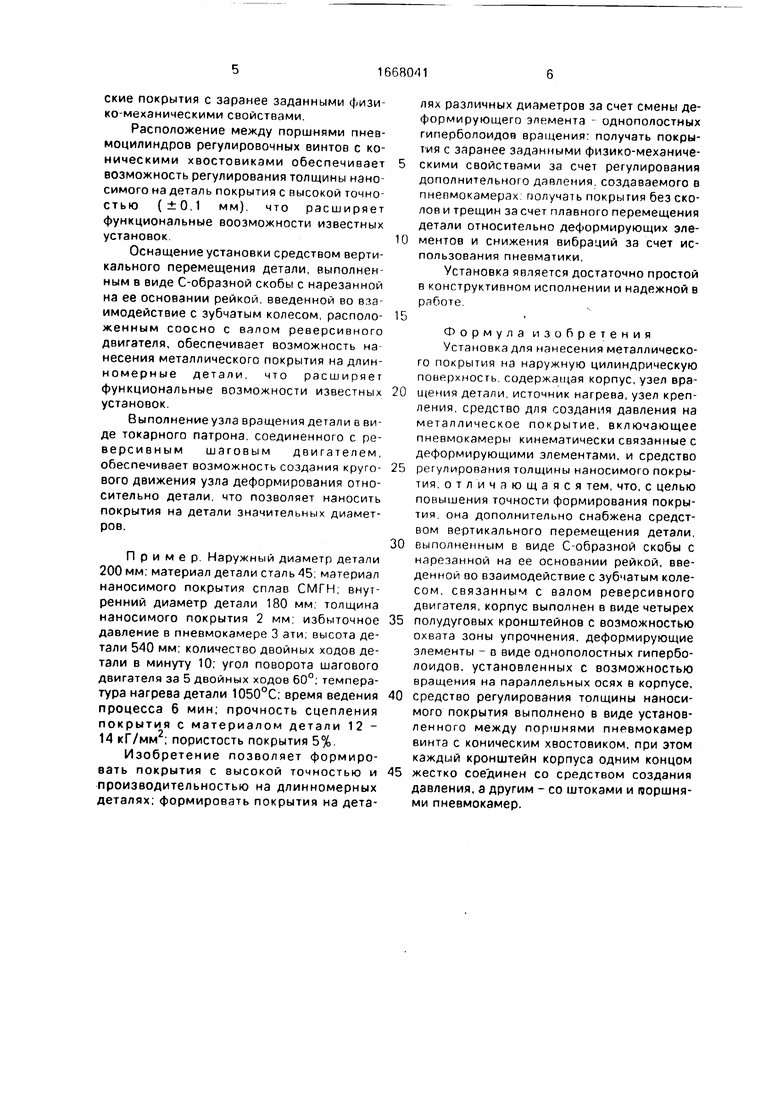

На фиг.1 показана установка, вид сверху: на фиг.2 - то же. вид сбоку; на фиг.З - вид А на фиг.1; на фиг.4 - сечение Б - Б на фиг.2.

Деформирующие ролики 1 и 2 средств для создания давления на металлическое покрытие 3 выполнены в виде двух обращенных друг к другу сменных однополост- ных гиперболоидов вращения. Ролики 1 и 2 установлены с возможностью вращения на осях 4 и 5. проходящих в полукорпусах 6 - 9, соединенных с пневмокамерами 10 и 11 с двумя поршнями 12 - 15. Поршни 12 - 15 герметизированы уплотнениями 16 - 19 и соединены с полукорпусами 6-9 посредством штоков 20 - 27. Между штоками 20 - 27 и пневмокамерами 10 и 11 установлены уплотнения 28 - 30.

Деталь обозначена позицией 31, а входное отверстие в пневмокамерах 10 и 11 - позицией 32. Между поршнями 12-15 расположены регулировочные винты 33 с коническими хвостовиками 34.

Цилиндрические ступенчатые заглушки 35 и 36 предназначены для выхода инструмента - гиперболоидов 1 и 2 вращения. Заглушка 36 закреплена в токарном патроне 37, а заглушка 35 поджата центром 38. Полукорпуса прикреплены к стойке 39,которая жестко прикреплена к станине 40. Нагрев осуществляется кольцевым индуктором ТВЧ 41. Токарный патрон 37 связан с реверсивным шаговым двигателем 42.

Установка оснащена средством вертикального перемещения детали, выполненным в виде С-образной скобы 43 (фиг.2) с нарезанной на ее основании рейкой 44, введенной во взаимодействие с зубчатым колесом 45. закрепленным на валике 46 и расположенным соосно с валом реверсивного двигателя. Скоба 43 установлена на направляющих 47 типа ласточкин хвост (фиг.4). На рукоятках винтов 33 выполнены указатели 48 (фиг.З), а на торцах пневмока- мер 10 и 11 нанесены круговые шкалы 49. Зубчатое колесо 45 закреплено на стойке 50 (фиг.2 и 3).

Установка для нанесения металлического покрытия на наружную цилиндрическую поверхность работает следующим образом.

Деталь 31 с предварительно нанесенным металлическим покрытием 3 закрепляют в токарном патроне 37. предварительно укомплектовав цилиндрическими ступенчатыми заглушками 35 и 36, и поджимают центром 38.

Вращением регулировочных винтов 33 устанавливают требуемую величину (фиг.1) - расстояние от торцов поршней 12 - 15 до конических хвостовиков

0 34 по шкале 49 (фиг.З), соответственно совместив указатель 48 с делением шкалы 49. Величина перемещения поршней способствует получению требуемого диаметра детали с нанесенным на наружную поверхность

5 покрытием.

Подают сжатый воздух к отверстиям 32 в пневмокамерах 10 и 11 под давлением 4 эти, включают источник нагрева (индуктор ТВЧ 41. фиг.2), привод возвратно-поступа0 тельного перемещения С-образной скобы 43 и шаговый двигатель 42 вращения детали 31. Соотношение количества двойных ходов С-образной скобы 43 и шагов двигателя 42 должно выбираться в пределах не менее 5:1

5 для обеспечения высокого качества наносимого покрытия и точности геометрии детали с нанесенным покрытием. Величина углового шага двигателя 42 выбирается из условия перекрытия всей цилиндрической поверх0 ности детали 31 образующей деформирующего элементаоднополостного гиперболоида. После окончания процесса формирования покрытия выключают источник нагрева, узлы привода детали и возврат5 но-поступательного перемещения С-образной скобы. Деталь 31 остуживают и снимают с установки.

Выполнение средства для создания усилия давления на металлическое покрытия в

0 виде двух обращенных друг к другу однополо- стных гиперболоидов вращения обеспечивает возможность нанесения металлического покрытия на цилиндрическую поверхность с высокой точностью по 8 кв. и с низкой шеро5 ховатостью (,5 - 9).

Использование указанного узла обеспечивает также возможность упрочнения длинномерных деталей с высокой производительностью за счет значительной поверх0 ности детали, охватываемой образующими однополостных гиперболоидов вращения (до 40% круга в сечении детали).

Кинематическая связь однополостных гиперболоидов вращения с пневматически5 ми камерами обеспечивает возможность регулирования усилия давления со стороны гиперболоидов на поверхность, подлежащую упрочнению, в широком диапазоне, что расширяет функциональные возможности установок и позволяет наносить металлические покрытия с заранее заданными физико-механическими свойствами.

Расположение между поршнями пнев- моцилиндров регулировочных винтов с коническими хвостовиками обеспечивает возможность регулирования толщины наносимого на деталь покрытия с высокой точностью (±0,1 мм), что расширяет функциональные воозможности известных установок.

Оснащение установки средством вертикального перемещения детали, выполненным в виде С-образной скобы с нарезанной на ее основании рейкой, введенной во взаимодействие с зубчатым колесом, расположенным соосно с валом реверсивного двигателя, обеспечивает возможность нанесения металлического покрытия на длинномерные детали, что расширяет функциональные возможности известных установок.

Выполнениеуэла вращения детали в виде токарного патрона, соединенного с реверсивным шаговым двигателем, обеспечивает возможность создания кругового движения узла деформирования относительно детали, что позволяет наносить покрытия на детали значительных диаметров.

Пример. Наружный диаметр детали 200 мм; материал детали сталь 45, материал наносимого покрытия сплав СМГН; внутренний диаметр детали 180 мм; толщина наносимого покрытия 2 мм; избыточное давление в пневмокамере 3 эти. высота детали 540 мм; количество двойных ходов детали в минуту 10; угол поворота шагового двигателя за 5 двойных ходов 60°: температура нагрева детали 1050°С; время ведения процесса 6 мин; прочность сцепления покрытия с материалом детали 12 - 14 кГ/мм ; пористость покрытия 5%.

Изобретение позволяет формировать покрытия с высокой точностью и производительностью на длинномерных деталях; формировать покрытия на деталях различных диаметров за счет смены деформирующего элемента - однополостных гиперболоидов вращения: получать покрытия с заранее заданными физико-механическими свойствами за счет регулирования дополнительного давления.создаваемого в пнепмокамерах получать покрытия без сколов и трещин за счет плавного перемещения детали относительно деформирующих элементов и снижения вибраций за счет использования пневматики.

Установка является достаточно простой в конструктивном исполнении и надежной в работе.

Формула изобретения Установка для нанесения металлического покрытия на наружную цилиндрическую поверхность, содержащая корпус, узел вращения детали, источник нагрева, узел крепления, средство для создания давления на металлическое покрытие, включающее пневмокамеры кинематически связанные с деформирующими элементами, и средство

регулирования толщины наносимого покрытия, отличающаяся тем, что, с целью повышения точности формирования покрытия, она дополнительно снабжена средством вертикального перемещения детали,

выполненным в виде С-образной скобы с нарезанной на ее основании рейкой, введенной во взаимодействие с зубчатым колесом, связанным с валом реверсивного двигателя, корпус выполнен в виде четырех

полудуговых кронштейнов с возможностью охвата зоны упрочнения, деформирующие элементы - в виде однополостных гиперболоидов, установленных с возможностью вращения на параллельных осях в корпусе,

средство регулирования толщины наносимого покрытия выполнено в виде установленного между поршнями пневмокамер винта с коническим хвостовиком, при этом каждый кронштейн корпуса одним концом

жестко соединен со средством создания давления, а другим - со штоками и поршнями пневмокамер.

tz

«M

M

Вид А

W

ФиъА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007280C1 |

| Устройство для формирования на детали металлического твердосплавного покрытия | 1991 |

|

SU1827324A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА НА СЛОЖНЫЕ ПОВЕРХНОСТИ | 1990 |

|

RU2007279C1 |

| Устройство для формирования металлического покрытия на наружной поверхности изделия | 1986 |

|

SU1398990A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1990 |

|

RU2010681C1 |

| Устройство для нанесения металлических покрытий на внутренние поверхности цилиндрических деталей | 1988 |

|

SU1585075A1 |

| Устройство для формирования металлического покрытия на двух пересекающихся поверхностях деталей | 1990 |

|

SU1740110A1 |

| Устройство для нанесения покрытий из порошковых материалов на внутренние поверхности изделий | 1988 |

|

SU1524968A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий | 1988 |

|

SU1547956A1 |

| Устройство для одновременного нанесения покрытий на внешние поверхности по крайней мере двух изделий | 1990 |

|

SU1724439A1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение точности формирования покрытия. Деталь 31 с предварительно нанесенным металлическим покрытием 3 закрепляют в токарном патроне, регулировочным винтом 33 устанавливают требуемую величину покрытия, подают сжатый воздух в пневмокамеры 10 и 11 и включают источник нагрева и привод возвратно-поступательного перемещения С-образной скобы 13. По окончании процесса формирования покрытия выключают источник нагрева, узлы привода детали и возвратно-поступательного перемещения С-образной скобы. Деталь 31 остуживают и снимают с установки. 4 ил.

| Устройство для нанесения порошковых покрытий | 1985 |

|

SU1297993A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности | 1988 |

|

SU1585078A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1991-08-07—Публикация

1988-12-27—Подача