Изобретение относится к области разработки выпускной формы красящих веществ, в частности миграционноустойчивого красящего концентрата, используемого для люминесцентного окрашивания полиэтилена в массе.

Наиболее распространенным и дешевым методом крашения полиэтилена является так называемый метод "сухого" окрашивания, который заключается в опудривании гранул полимера и последующей гомогенизации его в расплавленном полимере в процессе переработки.

Однако этот метод имеет существенные недостатки. При его применении нельзя получать изделия с высоким качеством окраски, трудно добиваться различной насыщенности окраски и точной концентрации пигмента в полимере, низкими остаются и санитарно-гигиенические условия труда из-за значительной запыленности рабочего помещения, которое создается в результате осыпания красителя с поверхности гранул как в процессе опудривания, так и в процессе переработки. Кроме того, низкая адгезия порошкообразного пигмента к гранулам полиэтилена не позволяет механизировать процесс крашения (передача опудренного пигментом полиэтилена невозможна пневмотранспортом из-за осыпания пигмента и налипания его на внутренние стенки трубопровода).

Частично можно улучшить адгезию красителя к гранулам полимера, применяя смачивающие агенты: вазелиновое масло, октол и др. Это позволяет изменять насыщенность окраски, несколько снизить пыление. Однако этот процесс полностью не решает вопроса улучшения санитарно-гигиенических условий труда, качества окраски, возможности механизации процесса.

Одним из факторов, влияющих на качество окрашивания, является диспергируемость красителей и пигментов в окра- шиваемом полимере. Наиболее известным способом получения легкодиспергируемых форм является создание концентратов или суперконцентратов. Процессы окрашивания с применением таких выпускных форм пигментов, обеспечивающих высокую степень диспергирования частиц красителя, постепенно начинают вытеснять другие типы процессов окрашивания. Так, по данным на 1980 г. , в странах ЕЭС 60% окрашенных полиолефинов производилось именно этим методом (по сравнению с 50% в 1975 г. ). В 80-е годы в США из сферы окрашивания пластмасс сухие пигменты почти полностью вытесняются выпускными фоpмами пигментов.

Отечественная промышленность не выпускает флуоресцентные концентраты для крашения полимеров. За рубежом флуоресцентные концентраты производит Компания "Свада" (Лондон), а также форма "Хехст" (устная информация выставки "Химия-87") и исследование полученных от представителя фирмы образцов.

Известен также способ получения концентратов, содержащих дневные пигменты и синтетические материалы - полиэтилен, полипропилен, поливинилхлорид, их смеси и полистирол. Приготовление таких концентратов осуществляется в смесителе при температуре 150-180оС, выдержке в течение 30-60 мин и измельчении его до порошкообразного состояния.

Недостатком этого способа получения концентрата является порошкообразная выпускная форма, что не позволяет равномерно распределять порошкообразный концентрат среди гранул полимера.

В течение последних лет отечественная промышленность выпускает нелюминесцентные суперконцентраты для полиэтилена (ТУ 6-05-05-149-81), в состав которых входят следующие компоненты, мас. % : Полиэтиленовый воск 36,0-47,1

Полиэтилен высокого давления 24,0-31,4 Красители 40,0-15,0

Такие суперконцентраты получают смешением всех указанных компонентов в смесителе внутреннего типа при температуре 180-190оС с последующим выливанием массы в противни, охлаждением и дроблением полученного суперконцентрата до размеров частиц 0,3-3,0 мм.

Суперконцентраты позволяют получать окраски полимеров различной насыщенности, снижают запыленность рабочего помещения.

Однако полиэтилен, окрашенный концентратами на основе указанного состава, не всегда равномерно и качественно окрашен. Хорошее качество окраски получают при использовании некоторых органических пигментов и лаков, а концентраты на основе фталоцианиновых пигментов часто дают неравномерные окраски.

К недостаткам известного состава следует отнести низкую вязкость расплава, обусловленную присутствием в составе полиэтиленового воска в концентрации до 47% , что оказывает пластифицирующее действие на окрашиваемый полиэтилен, осложняет пластический размол пигментов, а также обусловливает выпуск суперконцентрата в виде дробленой крошки. Неправильной формы частички дробленой крошки осложняют технологический процесс механического дозирования суперконцентрата.

На основании указанного состава был получен люминесцентный концентрат, содержащий следующие компоненты, % :

Дневной флуоресцентный

пигмент (ДФП) на основе

меламинотолуолсульфамид-

формальдегидного или

меламиномочевинотолуол-

сульфамидформальдегид-

ного (МТСФ) полимера и

люминесцентной составляю- щей 25 Двуокись титана 10

Полиэтиленовый воск ПВ-200 39

Полиэтилен ВД марки 12003-200 26

После синтеза и выгрузки из аппарата пигмент представляет собой окрашенные куски хрупкой пористой массы (размеры кусков достигают 100-120 мм), которые необходимо измельчать до размера 5-50 мкм, обеспечивающих высокое качество окраски полиэтилена. Процесс измельчения трудоемок, приводит к высокой загрязненности рабочего помещения, непроизводительной потере красителя.

Способ получения концентрата состоит в том, что в смеситель при комнатной температуре загружают смесь полиэтилена высокого давления (низкой плотности) марки 12003-200 и полиэтиленового воска и нагревают до 200оС в течение ≈ 2 ч, после чего смесь перемешивают еще в течение 2 ч. Затем температуру снижают до 180оС и в смеситель загружают рассчитанное количество измельченных, как указано выше порошкообразных пигментов. Диспергирование пигментов производят в течение 3 ч, причем через каждые 30 мин меняют направление вращения лопастей мешалки. Расплавленный суперконцентрат выливают тонким слоем на поддон, покрытый триацетатной пленкой; после частичного затвердевания массы нарезают ножом на куски размерами 2х2 см. После полного охлаждения куски дробят до крошки.

Недостатками этого концентрата являются плохие колориметрические свойства, обусловленные плохим распределением ДФП в концентрате (точки и включения красителя, агломераты в окрашенном концентратом полиэтилене), низкая вязкость расплава, не позволяющая получать концентрат в виде гранул и производить пластический размол пигмента, выделение формальдегида в окружающую среду в процессе получения концентрата и при изготовлении окрашенных изделий, недостаточно высокая яркость окрашенного полиэтилена.

Целью изобретения является улучшение равномерности распределения пигмента в концентраторе, повышение качества окрашенного им полиэтилена (отсутствие агломератов красителя, улучшение колориметрических свойств за счет высокой диспергированности красителя в концентрате), упрощение процесса и улучшение санитарно-гигиенических условий труда.

Поставленная цель достигается тем, что известный состав, включающий полиэтилен высокого давления (ГОСТ 16337-77) и красящий компонент - ДФП на основе МТСФ-полимера и люминесцентной составляющей, согласно изобретению, содержит жидкий парафин для производства белково-витаминных концентратов (ТУ 38.101856-84) и поглотитель формальдегида при следующем соотношении компонентов, мас. % :

Полиэтилен высокого давления 58,37-58,37

Парафин жидкий для про-

изводства белково-вита- минных концентратов 4,73-10,24

ДФП для окрашивания

полиэтилена на основе

МТСФ-полимера и люми- несцентной составляющей 34,58-36,45

Поглотитель формальде- гида 0,69-2,28 а также тем, что способ получения концентрата, включающий смешение исходных компонентов и гомогенизацию смеси при нагревании с последующей выгрузкой готового продукта, согласно изобретению, исходный полиэтилен используют в виде гранул, а ДФП - в виде кусков размером 2-120 мм, смешение проводят при температуре окружающей среды до достижения размера частиц пигмента 0,5-1,0 мм, затем в реакционную смесь добавляют жидкий парафин по ТУ 38.101856-84 и продолжают измельчение смеси в течение 0,5-2,0 ч до получения однородной суспензии, подключают обогрев, добавляют поглотитель формальдегида и гомогенизируют массу при 120-145оС в течение 1,5-2,5 ч.

В качестве поглотителя формальдегида могут быть использованы соли аммония: бикарбонат аммония, уксуснокислый аммоний и другие, образующие с формальдегидом малотоксичные продукты взаимодействия.

В качестве основы в концентрате использован полиэтилен высокого давления в виде гранул, выполняющий также роль измельчающего агента, что позволило применять пигмент не в виде порошка, а в виде кусков, и отказаться от применения размалывающих агрегатов. Использование полиэтилена в количестве ниже нижнего предела (опыт 4) приводит к образованию плохо гомогенизированного с полиэтиленом пигмента, который образует агломераты пигмента при окрашивании полиэтилена. Увеличение концентрации полиэтилена выше верхнего предела (опыт 6) приводит к снижению насыщенности концентрата.

Жидкий парафин (ТУ 38.101856-84) представляет собой смесь н-алканов с небольшим (до 1% ) содержанием примесей изопарафинов, нафтеновых и ароматических углеводородов. Начало кипения не ниже 200оС, конец кипения не выше 320оС, температура вспышки не ниже 80оС.

Жидкий парафин способствует измельчению пигмента на холоду от размера 0,5-1,0 мм до получения однородной суспензии, а после нагревания смеси снижает вязкость массы, что способствует лучшей гомогенизации компонентов композиции.

Для связывания остаточного формальдегида обычно используют фенолы, сложные и простые эфиры, гликоли. Лучшим из исследованных веществ признан малоновый эфир.

Использование солей аммония для связывания формальдегида неизвестно и не является очевидным, так как они не реагируют с формальдегидом, а реагирует продукт их разложения - аммиак, по мере его абразования.

Дневные флуоресцентные пигменты на основе МТСФ-полимера и люминесцентной составляющей предназначены для окрашивания полиэтилена и обладают высокой миграционной устойчивостью. Они хорошо измельчаются и гомогенизируются с другими компонентами концентрата, что позволяет получать окрашенный полиэтилен с высоким качеством распределения пигмента.

Получение люминесцентного концентрата осуществляется в обогреваемом смесителе внутреннего типа, снабженном Z-образными лопастями, шнековой выгрузкой, устройством для гранулирования массы.

В смеситель загружают гранулированный полиэтилен высокого давления (ГОСТ 16337-77) и дневной флуоресцентный пигмент в виде кусков по указанной рецептуре и перемешивают при комнатной температуре в смесителе в течение 0,5-2,0 ч. При этом измельчают пигмент до размера 0,5-1,0 мм. Роль измельчающего агента выполняет гранулированный полиэтилен. С целью дальнейшего измельчения пигмента к смеси добавляют жидкой парафин (ТУ 38.101856-84) и продолжают измельчение путем перемешивания смеси при комнатной температуре в течение 0,5-2,0 ч до получения однородной тонкой суспензии. Затем подключают обогрев, добавляют поглотитель формальдегида и гомогенизируют массу при температуре 120-145оС (оптимальная температура 130-135оС) в течение 1,5-2,5 ч, после чего массу выгружают, охлаждают, режут на гранулы. Иногда для улучшения измельчения пигмента в массу добавляют ацетон, который затем полностью отгоняется при нагревании массы.

Полученный люминесцентный концентрат представляет собой окрашенные гранулы.

По заявляемому техническому решению изготовлены и исследованы составы концентратов, содержащие ДФП различных цветов:

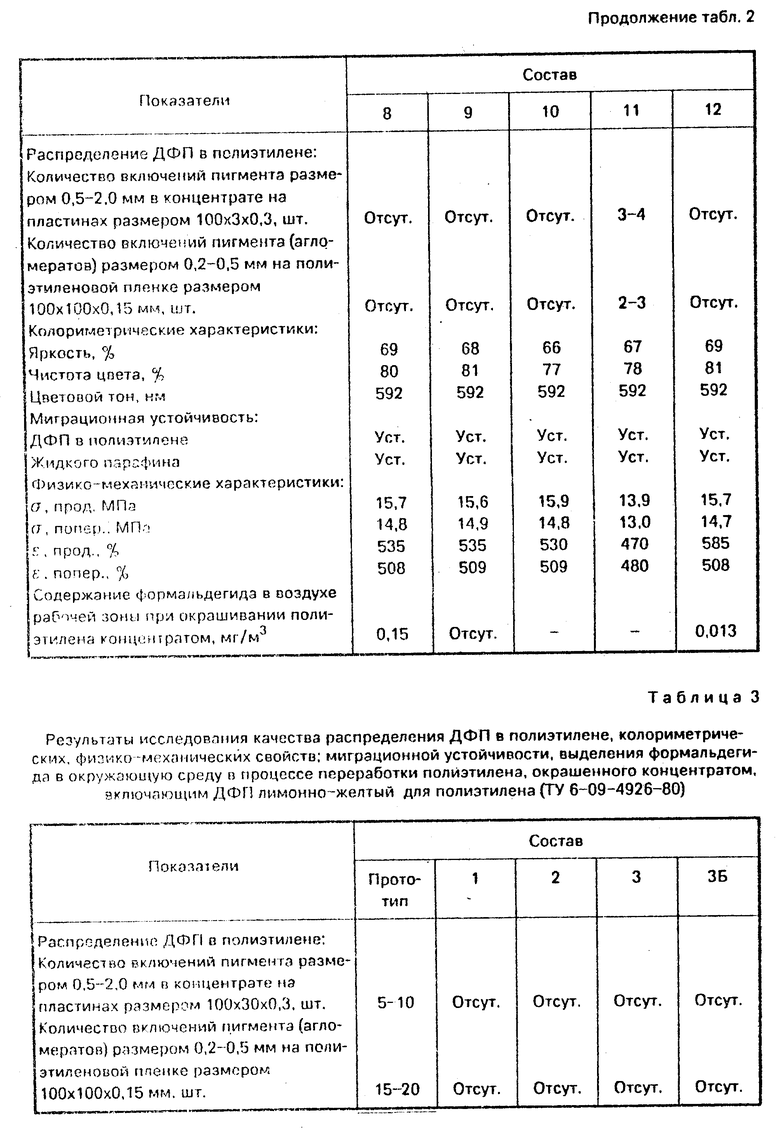

ДФП оранжево-красный (а. с. N 649735) (в качестве люминесцентной составляющей использована смесь N-фенилимид-4-аминонафталевой кислоты и родамина РЖ), см. табл. 2.

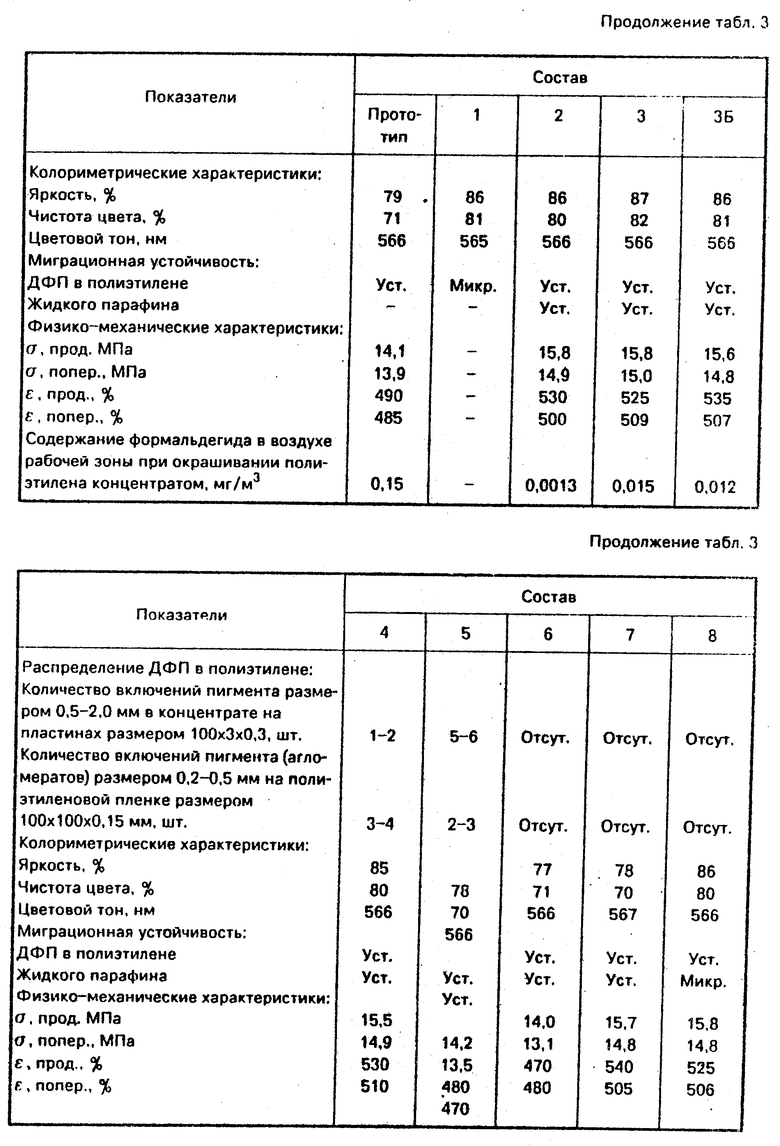

ДФП лимонно-желтый для полиэтилена (а. с. N 649736, ТУ 6-09-4926-80) (в качестве люминесцентной составляющей использован N-фенилимид-4-аминонафталевой кислоты); см. табл. 3.

ДФП желтый 2664 (а. с. N 1484826, ТУ 6-09-26-652-88) (МТСФ-полимер представляет собой продукт поликонденсации меламина, мочевины, п-толуолсульфамида, формальдегида и люминесцентной составляющей N-аминоимид-4-морфолинонафталевой кислоты); см. табл. 4.

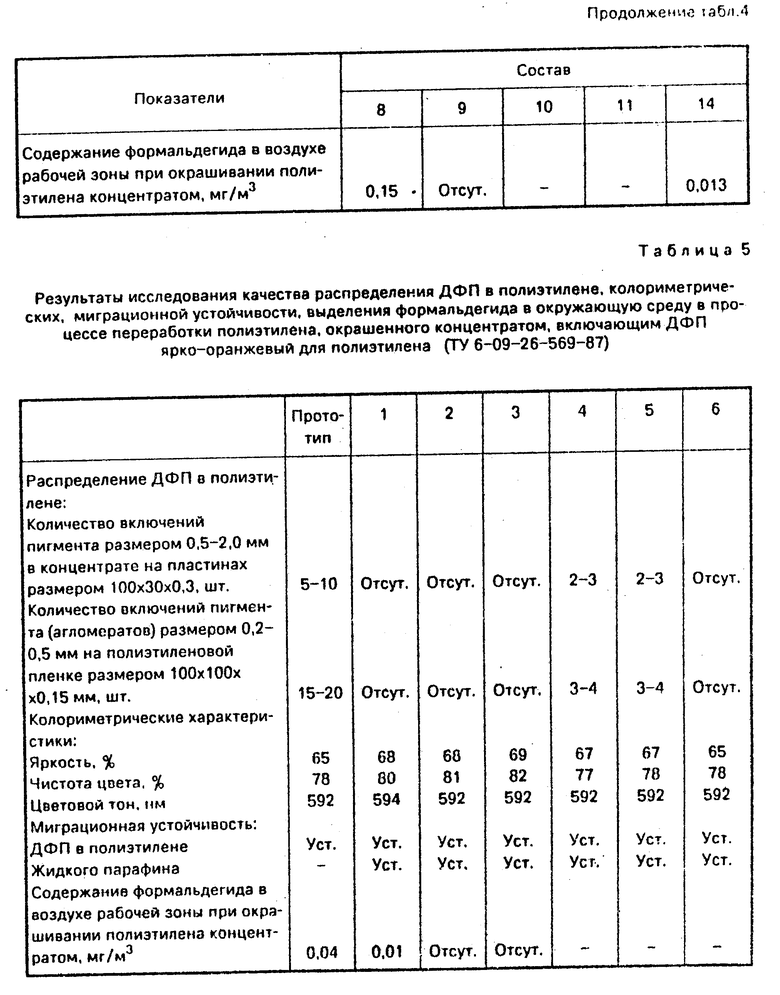

ДФП ярко-оранжевый для полиэтилена (а. с. N 1420937, ТУ 6-09-26-569-87) (в качестве люминесцентной составляющей использован 4-[1-(4-сульфамилфенил)-5-фенил-2-пиразолинил-3] -N-фенилнафталимид), см. табл. 5.

Качество концентратов определяют по свойствам концентрата и окрашенного им полиэтилена высокого давления, который должен соответствовать определенным требованиям: окраска должна быть равномерной без агломератов красителя, ДФП и жидкий парафин не должны мигрировать на поверхности окрашенного полиэтилена, физико-механические и колориметрические свойства полиэтилена не должны ухудшаться, содержание формальдегида, выделяющегося в рабочую зону при окрашивании полиэтилена должно быть минимальным.

Равномерность окраски полиэтилена характеризуется локализацией нераспределенного пигмента в точки и включения (агломераты), размером свыше 0,2 до 0,5, включительно, который фиксировали визуально аналогично ТУ 6-05-05-149-81 "Суперконцентраты пигментов (СКП)",

Кроме того, степень распределения пигмента в концентрате определяют по количеству прозрачных включений (частиц пигмента, не смешанных с компонентами концентрата) в концентрате (табл. 2-5).

Определение миграционной устойчивости проводят также согласно ТУ 6-05-05-149-81.

Определение прочности при растяжении и относительного удлинения проводят по ГОСТу 14236-31.

Колориметрические характеристики полиэтилена, окрашенного концентратом, определяются колориметрическими свойствами ДФП.

Конкретные примеры получения концентрата дневных флуоресцентных пигментов на основе МТСФ-полимера и люминесцентных составляющих.

П р и м е р 1. В смеситель емкостью 25 л, снабженный Z-образной мешалкой, шнеком для выгрузки готового концентрата, обогревом, загружают 7 кг (53,37 мас. % ) гранулированного полиэтилена марки 103030-020 и 4,52 кг (34,58 мас. % ) дневного флуоресцентного пигмента в виде кусков пористой массы размером 2-120 мм и перемешивают при комнатной температуре в течение 1,5 ч, затем добавляют 1,22 кг (10,24 мас. % ) жидкого парафина ТУ 38.101856-84 и продолжают перемешивание при комнатной температуре еще в течение 2 ч. Подключают обогрев, добавляют 0,19 кг (1,35 мас. % ) бикарбоната аммония и продолжают нагревание при 145оС и перемешивании массы в течение 1,5 ч. Затем массу выгружают через фильеры, охлаждают, режут на гранулы.

П р и м е р 1а (табл. 4).

Проводят аналогично примеру 1, но куски пористой массы ДФП размером 2-120 мм перемешивают при комнатной температуре в течение 0,25 ч.

П р и м е р 1б (табл. 4).

Проводят аналогично примеру 1, но после добавления бикарбоната аммония продолжают нагревание и перемешивание в течение 1,0 ч.

П р и м е р 2.

В смеситель, описанный выше, загружают 7 кг (53,37 мас. % ) полиэтилена марка 15800-020 в виде гранул и 4,15 кг (34,62 мас. % ) дневного флуоресцентного пигмента в виде кусков пористой массы размером 2-120 мм и перемешивают при комнатной температуре в течение 0,5 ч, затем добавляют 0,58 (4,37 мас. % ) жидкого парафина ТУ 38.101856-84 и продолжают перемешивание при комнатной температуре еще в течение 0,5 ч. Затем подключают обогрев, добавляют 0,27 кг (2,38 мас. % ) бикарбоната аммония и продолжают нагревание при комнатной температуре 120оС и перемешивание массы в течение 2,5 ч. Массу выгружают через фильеры, охлаждают, режут на гранулы.

П р и м е р 2а (табл. 2).

Проводят аналогично примеру 2, но температура перемешивания готового концентрата составляет 110оС.

П р и м е р 3.

В смеситель, аналогичный описанному в примере 1, загружают 7 кг (57,12 мас. % ) гранулированного полиэтилена марки 108-08 и 4,46 кг (36,45 мас. % ) дневного флуоресцентного пигмента в виде кусков пористой массы размером 2-120 мм и перемешивают при комнатной температуре в течение 1,5 ч, затем добавляют 0,7 кг (5,73 мас. % ) жидкого парафина ТУ 38.101856-84 и продолжают перемешивание при комнатной температуре еще в течение 1,0 ч. Затем подключают обогрев, добавляют 0,08 кг (0,69 мас. % ) уксуснокислого аммония и продолжают перемешивание при 135оС в течение 2,0 ч. Массу выгружают через фильеры, охлаждают, режут на гранулы.

П р и м е р 3а (табл. 2).

Проводят аналогично примеру 3, но температура перемешивания готового концентрата составляет 155оС.

П р и м е р 3б (табл. 3).

Проводят аналогично примеру 3, но время измельчения массы до получения однородной суспензии составляет 0,25 ч.

Остальные примеры 4-11 сведены в табл. 1-5, где приведены рецептуры и результаты исследования концентрата и окрашенного им полиэтилена. Примеры 12-14 описывают получение концентрата с использованием порошкообразного ДФП.

П р и м е р 12. В смеситель емкостью 25 л, снабженный Z-образной мешалкой, шнеком для выгрузки готового концентрата, обогревом, загружают 7 кг (53,37 мас. % ) полиэтилена ВД марки 12003-200, 4,52 (34,58 мас. % ) ДФП лимонно-желтого для полиэтилена в порошкообразном виде (ТУ 6-09-4926-80) и 1,22 кг (10,24 мас. % ) жидкого парафина ТУ 38.101856-84 для производства БВК и перемешивают при комнатной температуре в течение 0,5 ч. Затем подключают обогрев, добавляют 0,19 кг (1,85 мас. % ) бикарбоната аммония, продолжают нагревание при температуре 120оС и перемешивании массы в течение 1,5 ч. Массу выгружают через фильеры, охлаждают, режут на гранулы.

П р и м е р 13. В смеситель, аналогичный описанному в примере 12, загружают 7 кг (57,12 мас. % ) полиэтилена ВД марки 10803-020, 4,46 кг (36,45 мас. % ) оранжево-красного ДФП для полиэтилена в порошкообразном виде (а. с. N 649735) и 0,7 кг (5,73 мас. % ) жидкого парафина ТУ 38.101856-84 для производства БВК, перемешивают при комнатной температуре в течение 1,0 ч, подключают обогрев, добавляют 0,08 кг (0,69 мас. % ) уксуснокислого аммония и продолжают перемешивание при 135оС в течение 2,0 ч. Массу выгружают через фильеры, охлаждают, режут на гранулы.

П р и м е р 14. В смеситель, аналогичный описанному в примере 12, загружают 7 кг (58,37 мас. % ) полиэтилена ВД марки 10803-020, 4,15 кг (34,62 мас. % ) ДФП желтого 2664 в порошкообразном виде (ТУ 6-09-26-652-88), 0,56 кг (4,73 мас. % ) жидкого парафина для производства БВК, перемешивают при комнатной температуре в течение 0,5 ч, подключают обогрев, добавляют 0,27 кг (2,26 мас. % ) бикарбоната аммония и продолжают перемешивание при 145оС в течение 1,5 ч. Массу выгружают через фильеры, охлаждают, режут на гранулы.

П р и м е р 15. В смеситель, аналогичный описанному в примере 12, загружают 7 кг (58,37 мас. % ) полиэтилена ВД марки 10803-020, 4,12 кг (34,62 мас. % ) ДФП ярко-оранжевый для полиэтилена в порошкообразном виде (ТУ 6-09-26-569-87), 0,56 кг (4,73 мас. % ) жидкого парафина для БВК, перемешивают при комнатной температуре в течение 1,0 ч, подключают обогрев, добавляют 0,27 кг (2,26 мас. % ) бикарбоната аммония и продолжают перемешивание при температуре 125оС в течение 2,5 ч. Массу выгружают через фильеры, охлаждают, режут на гранулы.

Качество концентратов определяют по свойствам концентратов и окрашенного ими полиэтилена высокого давления (см. табл. 2-5).

Окрашивание полиэтилена концентратом производят путем смешения гранул концентрата и полиэтилена с последующей переработкой в изделия методом экструзии или литья под давлением.

При приготовлении концентрата по способу-прототипу на пластине размером 100х30х0,3 мм имеется 5-10 включений пигмента размером 0,5-2,0 мм. Аналогичные пластины, изготовленные по предлагаемому составу, включений не имеют (табл. 2-5).

Качество распределения пигментов в полиэтилене, окрашенном предлагаемым составом, хорошее, агломераты красителей отсутствуют (табл. 2-5).

Представленные в табл. 2-5 данные по миграции ДФП и жидкого парафина свидетельствуют об их миграционной устойчивости. Отсутствие миграции жидкого парафина из концентрата является гарантией миграционной устойчивости его в окрашенном заявляемым концентратом полиэтилене.

Физико-механические характеристики полиэтиленовых пленок, окрашенных предлагаемым составом концентрата и концентратом-прототипом, свидетельствуют об отсутствии влияния предложенного состава на прочность при разрыве и относительное удлинение пленок (табл. 2-5).

Значительно снижается содержание формальдегида в воздухе рабочей зоны при окрашивании изделий предложенным составом (0,012-0,016 мг/м3), у прототипа (0,04-0,17 мг/м3), резко уменьшается запыленность рабочего помещения как при размоле пигмента после его синтеза (устраняется стадия размола пигмента на мельницах типа "Эксцельсиор"), так и при окрашивании концентратом полиэтилена (гранулы полиэтилена перемешиваются с гранулами концентрата, не вызывая пыления). (56) Каменская Т. В. и др. Окрашивание по-лимерных материалов. Л. : Химия, 1985, с. 18.

Барашков Н. Н. Структурно-окрашенные полимеры и материалы на их основе. М. , 1987, с. 85.

Симпозиум по флуоресцентным пигментам, М. , 1987, с. 10, 12.

Патент ФРГ N 2546118, кл. С 09 К 11/06, 1971.

Отчет ОНПО "Пластполимер", N 2167-34; 01840067821, Л. , 1984, с. 50.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮМИНЕСЦИРУЮЩАЯ ОКРАШЕННАЯ ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 1982 |

|

SU1086766A1 |

| N-карбоксиметилимид 4-карбоксиметиламинонафталевой кислоты в качестве люминофора зеленого свечения и способ его получения | 1989 |

|

SU1816787A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ДНЕВНОГО ФЛУОРЕСЦЕНТНОГО ПИГМЕНТА | 1987 |

|

SU1642742A3 |

| Дневной флуоресцентный пигмент | 1977 |

|

SU671351A1 |

| Способ получения дневных флуоресцентных пигментов | 1983 |

|

SU1174448A1 |

| Композиция для получения дневного флуоресцентного пигмента для крашения полиэтилена | 1986 |

|

SU1420937A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2163915C2 |

| ПЛАСТМАССОВЫЙ СЦИНТИЛЛЯТОР | 1991 |

|

RU2012904C1 |

| ПОЛИМЕРНАЯ КРАСЯЩАЯ КОМПОЗИЦИЯ-КОНЦЕНТРАТ | 1997 |

|

RU2129136C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕТОКОРРЕКТИРУЮЩЕЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2013 |

|

RU2567909C2 |

Сущность изобретения: разработка выпускной формы красящих веществ, в частности состава миграционноустойчивого красящего концентрата и способы его получения, используемого для люминесцентного окрашивания полиэтилена в массе. Концентрат содержит полиэтилен высокого давления 53,37 - 58,37% , парафин жидкий для производства белково-витаминного концентрата 4,73 - 10,24% , дневной флуоресцентный пигмент на основе меламинотолуолсульфамидформальдегидного или меламиномочевинотолуолсульфамидформальдегидного полимера и люминесцентной составляющей 34,58 - 36,45% , поглотитель формальдегида (соль аммония) 0,69 - 2,28% . Способ получения концентрата состоит в том, что в смеситель загружают гранулированный полиэтилен высокого давления и дневной флуоресцентный пигмент в виде кусков размером 2 - 120 мм, перемешивают при температуре окружающей среды до достижения размера частиц пигмента 0,5 - 1,0 мм, в полученную массу добавляют жидкий парафин и продолжают измельчать смесь в течение 0,5 - 2,0 ч, затем подключают обогрев, добавляют поглотитель формальдегида и продолжают измельчать массу при 120 - 145С 1,5 - 2,5 ч. 2 с. п. ф-лы, 5 табл.

Полиэтилен высокого давления 53,37 - 58,37

Жидкий парафин для производства белково-витаминных концентратов 4,73 - 10,24

Дневной флуоресцентный пигмент на основе меламинотолуолсульфамидформальдегидного или меламиномочевинотолуолсульфамидформальдегидного полимера и люминесцентной составляющей 34,58 - 36,45

Бикарбонат аммония или уксуснокислый аммоний 0,69 - 2,28

2. Способ получения люминесцентного концентрата для окрашивания полиэтилена путем смешения полиэтилена высокого давления с дневным флуоресцентным пигментом на основе меламинотолуолсульфамидформальдегидного или меламинотолуолсульфамидформальдегидного полимера и люминесцентной составляющей и гомогенизации смеси при нагревании, отличающийся тем, что, с целью упрощения технологического процесса и улучшения санитарно-гигиенических условий труда, полиэтилен используют в виде гранул, а дневной флуоресцентный пигмент в виде кусков размером 2 - 12 О мм, смешение проводят при температуре окружающей среды до достижения размера частиц пигмента 0,5 - 1,0 мм с последующим введением в смесь жидкого парафина для производства белково-витаминного концентрата, измельчением массы в течение 0,5 - 2,0 ч до получения однородной суспензии, введением в нее бикарбоната аммония или уксуснокислого аммония и гомогенизацией массы при 120 - 145oС в течение 1,5 - 2,5 ч.

Авторы

Даты

1994-02-15—Публикация

1991-03-29—Подача