Изобретение относится к металлургии, а именно к химико-термической обработке, и может быть использовано для поверхностного упрочнения стальных деталей, работающих в парах трения.

В современном машиностроении для упрочнения деталей широко применяются различные способы азотирования, наиболее перспективными из которых являются низкотемпературные газовые кратковременные процессы карбонитрирования, в частности с генераторным методом получения углеродсодержащих газов.

Известен способ низкотемпературного газового карбонитрирования "Нитемпер", названный в ФРГ "Никотрирование", заключающийся в обработке изделий на основе железа в атмосфере, состоящей из 50% аммиака и 50% эндогаза при 570оС, обеспечивающий получение на поверхности изделий из углеродистых и легированных сталей малопористого карбонитридного слоя эпсилон-железа, значительно повышающего стойкость деталей к истиранию. Существенным недостатком способа является возможность образования взрывоопасных смесей из-за высокого (50% ) содержания в атмосфере печи водорода.

Наиболее близким по технической сущности к предлагаемому способу является разработанный фирмой "Айхелин" "Нитрок-процесс" - Новый процесс и оборудование азотирования с целью получения поверхностного слоя, содержащего Е-фазу.

Способ газового низкотемпературного карбонитрирования при 570оС в смеси аммиака и неочищенного экзогаза при соотношении 1: 1 или 1: 2. Экзогаз является дешевым и взрывобезопасным газом. Содержащийся в экзогазе углекислый газ является окислителем и cпоcобcтвует уcкорению процеccа азотирования. Kроме того, углекиcлый газ в cмеcи c аммиаком являетcя и науглераживающим компонентом. На поверхности деталей, обработанных по методу "Нитрок", за два часа образуется гомогенный малопористый оксикарбонитридный слой толщиной 10-15 мкм. Способ позволяет значительно повысить взрывобезопасность за счет более низкого (14-18% ) содержания водорода в печной атмосфере.

Недостатком способа является тот факт, что полученные карбонитридные слои обладают недостаточной пластичностью и износостойкостью. Более низкая в сравнении со слоями, полученными "никотрированием", пластичность обусловлена пони- женной насыщенностью карбонитридного слоя углеродом в связи с невысоким углеродным потенциалом атмосфер на базе экзогаза в сравнении с эндогазовыми атмосферами.

Целью изобретения является повышение износостойкости карбонитридного слоя, сокращение расхода аммиака и интенсификация процесса насыщения.

Указанная цель достигается тем, что процесс в отличие от известного ведут при температуре 600-630оС при соотношении аммиака и экзогаза 1: 4. Изменение соотношения аммиака и экзогаза с 1: 2 до 1: 4 практически не влияет на скорость протекания процессов насыщения, но приводит к сокращению расхода аммиака.

Хрупкость азотированного слоя вызвана пересыщенностью его азотом и преимущественно наблюдается при температуре азотирования ниже 600оС, когда процессы диффузии азота замедляются. Повышение температуры азотирования до 600-630оС ускоряет диффузионные процессы, предотвращая излишнюю пересыщенность азотом поверхностных фильмов карбонитридного слоя. Кроме того, с повышением температуры увеличивается степень диссоциации аммиака, снижается азотный потенциал (отношение парциальных давлений аммиака и водорода PNH3/PH2 и, в конечном счете, образуются менее хрупкие карбонитридные слои.

Дальнейшее повышение температуры до 650-660оС и выше приводит к снижению твердости карбонитридного слоя и зоны внутреннего азотирования и, в конечном счете, ухудшает показатели износостойкости.

Анализ технической и патентной литературы показывает, что в ней не содержится заявленной совокупности признаков предлагаемого изобретения. Это позволяет сделать вывод о соответствии технического решения критерию "существенные отличия".

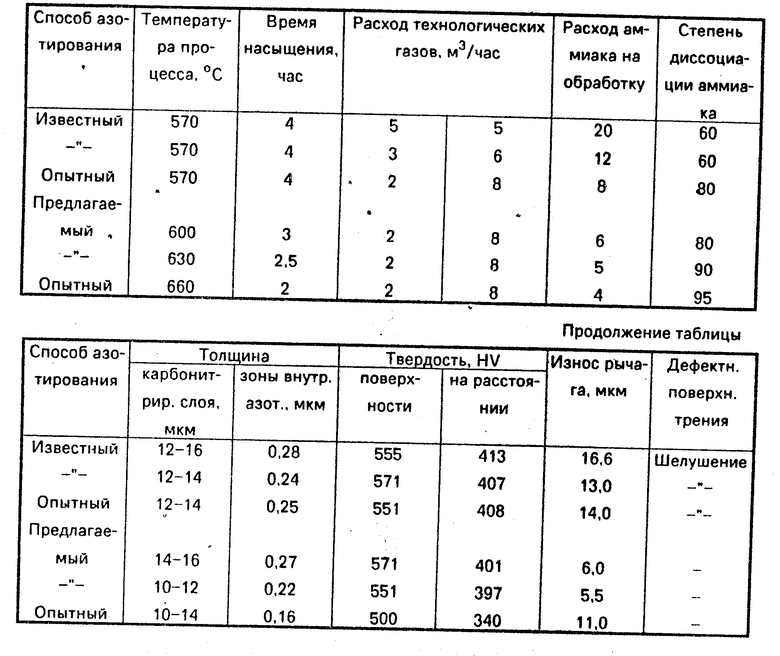

Изобретение иллюстрируется следующим примером. В проходных двухкамерных печах ф. "Айхелин" (ФРГ) проводили кратковременное газовое карбонитрирование садок рычагов привода клапана автомобилей ВАЗ из стали 40Х (по 2000 штук) по известным (режимы 1 и 2), опытным (режимы 3 и 6) и предлагаемым (режимы 4 и 5) способам. Детали предварительно подогревали в воздушной среде до 350оС, затем переносили в печь, нагретую до температур 570, 600, 630 и 660оС, с атмосферой, состоящей из аммиака и экзогаза с соотношением 1: 1 и 1: 2 для известного способа и 1: 4 - для опытных и предлагаемого способов. Выдерживали в течение 2-4 ч для формирования слоя карбонитридов и охлаждали в масле. Контроль расхода технологических газов проводили с помощью ротаметров. Рычаги для исследования и испытания отбирали из центральной части садки. Испытания на долговечность проводили на безмоторных установках по ускоренной 43-часовой методике.

Режимы азотирования рычагов, результаты их испытания и исследования приведены в таблице. Из нее видно, что повышение температуры азотирования до 600-630оС практически не изменяет металлографических характеристик упрочненного слоя (твердость, толщина карбонитридного слоя и зоны внутреннего азотирования), но повышает износостойкость детали, устраняет дефектообразование поверхности трения в виде шелушения.

Дальнейшее повышение температуры по 660оС (режим 6) приводит к снижению металлографических параметров упрочненного слоя и, в конечном счете, к снижению износостойкости детали.

Также из таблицы видно, что изменение соотношения аммиака и экзогаза от 1: 1, 1: 2 до 1: 4 (режим 3) не влияет на скорость процесса насыщения.

Использование предлагаемого способа позволит повысить износостойкость рычагов привода клапана в два раза, снизить расход аммиака в 2-2,5 раза, сократить время процесса на 25-35% . (56) Wunning J. "Harterei-Technische Mitteilungen", 1974, 29, N 1, 42-49.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| СПОСОБ КРАТКОВРЕМЕННОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2134731C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ПОРШНЕВЫХ КОЛЕЦ | 2008 |

|

RU2386726C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Способ химико-термической обработки стальных изделий | 1975 |

|

SU534520A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1986 |

|

RU1410560C |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПАР ТРЕНИЯ ИЗ СТАЛЕЙ | 2006 |

|

RU2330100C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

Сущность изобретения: стальные изделия подвергают диффузионному насыщению в атмосфере аммиака и экзогаза при их объемном соотношении 1 : 4 при температуре 600 - 630С. Насыщение проводят в течение 2,5 - 3,0 ч. 1 з. п. ф-лы, 1 табл.

Авторы

Даты

1994-02-15—Публикация

1990-07-16—Подача