Изобретение относится к области металлургии, в частности к химико-термической обработке деталей с формированием диффузионных и поверхностных слоев с повышенной износостойкостью и высокой прирабатываемостью в условиях трения металла о металл, оно может найти применение в машиностроении, например, автомобильной, тракторной отраслях промышленности, а также в системах перекачки газообразного и жидкого топлива.

Известно применение процессов оксиазотирования стальных изделий при температурах 560-580°С в газовых атмосферах, расплавах цианатов для повышения износостойкости и антифрикционных свойств деталей (Коган Я.Д., Ешкабилов Х.К. Оксиазотирование металлических изделий. Упрочняющие технологии и покрытия. 2006, №6, с.10-15).

Способы не универсальны применительно к тонкостенным цилиндрическим деталям различных диаметров, пар трения, прирабатываемость сопрягаемых деталей неравномерна.

Известен способ комплексного упрочнения, включающий микродуговое упрочнение поверхностей нитрооксидированием в электролитной плазме с последующим натиранием рабочих поверхностей медными роликами (Коломейченко А.В., Титов Н.В. Повышение износостойкости внутренних цилиндрических поверхностей деталей машин комбинированной технологией микродугового оксидирования и нанесения медного слоя. // Упрочняющие технологии и покрытия. 2006, №7, с.39-43).

Вышеописанный способ сложен в осуществлении и трудоемок.

Известен способ химико-термической обработки деталей пар трения из сталей, включающий никотрирование деталей в смеси, содержащей древесно-угольный карбюризатор, карбамид и трилон-Б (патент РФ №2237744, С23С 8/76, С21F 1/74, опубл. 10.10.2004 г.).

Технология не исключает поверхностных дефектов, что приводит к ухудшению трибологических свойств и контактной прочности формируемых износостойких слоев на рабочих поверхностях деталей пар трения.

Предлагаемое изобретение направлено на повышение износостойкости формируемых слоев на рабочих поверхностях стальных деталей пар трения засчет улучшения трибологических свойств и контактной прочности.

Поставленная цель достигается за счет того, что в известном способе химико-термической обработки деталей пар трения из сталей, включающем никотрирование деталей в смеси, содержащей древесно-угольный карбюризатор, карбамид и трилон-Б, никотрирование проводят при 600-700°С с выдержкой в течение 4-6 часов, а после никотрирования осуществляют контактное меднение с выдержкой деталей в 5-10%-ном водном растворе медного купороса (CuSO4·5Н2О) в течение 10-30 минут, после чего осуществляют сушку при температуре 100-120°С в течение 45-60 минут и притирку рабочих поверхностей. Меднение деталей можно проводить непосредственно при температуре никотрирования, т.е. 600-700°С или предварительно охлаждать до температуры 100-80°С, или до температуры окружающей среды.

При изменении параметров контактного меднения и последующей сушки, а также последовательности операций, положительный эффект снижается. Опытным путем установлено, что меднение непосредственно от температур никотрирования наиболее эффективно для углеродистых сталей, меднение с охлаждением до температуры 80-100°С лучше применять для легированных сталей, а охлаждение до температуры окружающей среды - для высоколегированных сталей, склонных к трещинообразованию при охлаждении в водных растворах солей.

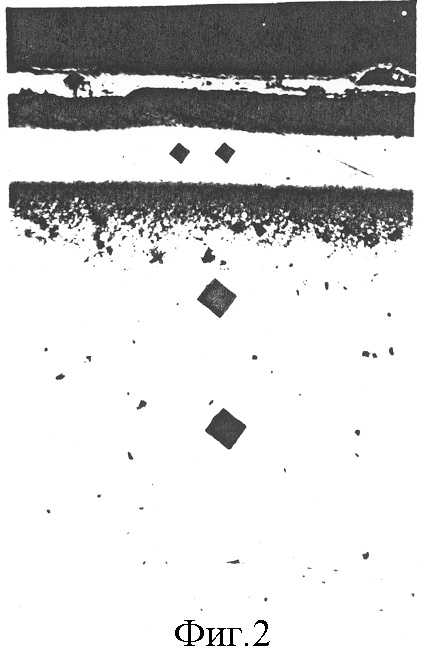

При обработке по предложенной схеме на первом этапе выдержки деталей при температуре 600-700°С в течение 4-6 часов в смеси, содержащей карбамид (азотоуглеродосодержащий компонент) и трилон-Б (натрийазотоуглеродосодержащий компонент) формируется трехзонный диффузионный слой, содержащий последовательно оксидную, карбонитрооксидную и карбонитридную зоны с плавно убывающей к сердцевине микротвердостью. На втором этапе при переносе деталей в водный раствор медного купороса протекает осаждение контактной меди на железной основе в пористом поверхностном слое. На этапе сушки медная пленка фиксируется на поверхности деталей. В процессе притирки и доводки медь внедряется в глубинные слои повышенной твердости и способствует стабилизации трибологических свойств поверхности, при этом обеспечивается низкий коэффициент трения, за счет повышения класса чистоты поверхности трения и наличия в нем меди и серосодержащих компонентов. Это способствует улучшению условий приработки, т.к. улучшаются условия удержания смазки на поверхностях контактного трения. Сочетание вышеперечисленных положительных качеств обработанных деталей позволяет получить необходимый технический результат - повышение износостойкости и контактной прочности поверхности цилиндров при трении. На прилагаемых к описанию способа материалах изображено:

на фиг.1 - трехзонный диффузионный слой, содержащий последовательно оксидную, карбонитрооксидную и карбонитридные зоны;

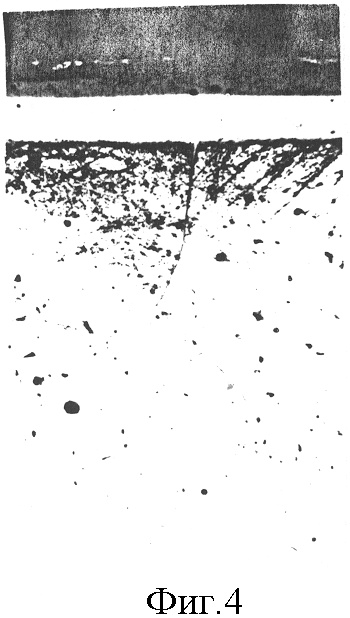

на фиг.2. - микроструктура вкладышей цилиндров, подвергнутых никотрированию и меднению с режимами обработки, описанными в примере 1;

на фиг.3 - внешний вид вкладыша с поршневым кольцом, обработанного по предлагаемому способу;

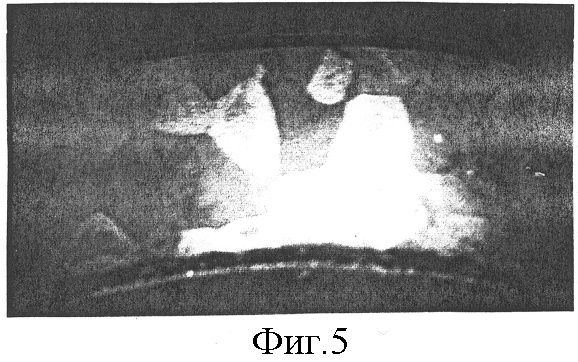

на фиг.4 приведена микроструктура слоя поперечного сечения якоря электромагнитного клапана из стали 16Х-ВИ после обработки при использовании режимов, приведенных в примере 2;

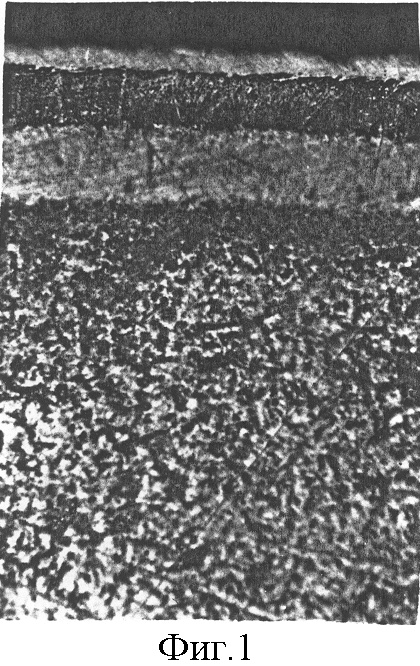

на фиг.5 приведена макроструктура слоя поперечного сечения якоря электромагнитного клапана из стали 16Х-ВИ после обработки при использовании режимов, приведенных в примере 2.

Изобретение иллюстрируется примерами практического осуществления предлагаемого способа в условиях ремонтного предприятия для восстановления двигателей автомобилей и тракторов. Для никотрирования в электропечах типа СНО-4.6.8/9 использовали отработанный древесно-угольный карбюризатор и добавки карбамида (NH2)2CO - мочевина по ГОСТ 6691-77, трилон-Б по ГОСТ 10652-73 (C10H8O10)Na2N2 по 10-12% вес каждого. В качестве среды для проведения контактного меднения поверхностей деталей после никотрирования деталей использовали 5-10% водный раствор медного купороса CuSO4·5Н2О по ГОСТ 4165-80.

Пример 1. Вкладыши цилиндров дизельных двигателей, изготовленные из стали 20Х, подвергали никотрированию в контейнерах с засыпкой древесно-угольным карбюризатором с введением карбамида и трилона-Б при температуре 680°С в течение 6 часов. После охлаждения упаковки до комнатной температуры переносили детали в ванну с 5%-ным водным раствором медного купороса (CuSO4·5Н2О) и выдерживали в течение 30 минут, затем проводили сушку в электрошкафу СНОЛ-3.3.3/3 при 120°С 60 минут. Притирку внутренней поверхности вкладышей цилиндров проводили на токарных станках притирами из серого чугуна. Микроструктура полученного слоя показана на фиг.2, внешний вид вкладыша с поршневым кольцом показан на фиг.3.

В результате обработки на рабочей поверхности формировался поверхностный слой с коэффициентом трения 0,06-0,07 на карбонитридном слое повышенной твердости НУ1H = 680-690 с плавным переходом к мягкой основе. Обработка позволила достичь ресурса работы двигателей 2500 часов или в 1,5 раза выше известного способа обработки.

Пример 2. Якоря электромагнитных клапанов из стали 16Х-ВИ никотрировали в процессе отжига при 700°С, 4 часа и после охлаждения до 80°С переносили в 10%-ный водный раствор медного купороса для контактного меднения в течении 10 минут. После сушки в течение 45 минут при 100°С проводили притирку на притире из текстолита в течение 5 минут до класса чистоты Ra = 0,06 мкм. На фиг.4 приведена микроструктура, а на фиг.5 - макроструктура слоя в поперечном сечении. В результате обработки коэффициент трения понизился до 0,10, время реальной эксплуатации запорной пары достигло 107 циклов или на порядок выше, чем после никотрирования по известному способу, практически исключено наволакивание и задиры при работе клапанной пары.

Пример 3. Валики-шестерни насоса подачи дизельного топлива из стали 20 никотрировали при 640°С, выдерживая 5 часов, и после окончания выдержки проводили меднение непосредственно от температуры никотрирования путем погружения в 7,5%-ный водный раствор медного купороса, который имел температуру окружающей среды и охлаждал нагретые детали. Меднение осуществляли с выдержкой деталей в течение 20 минут, последующую сушку вели при 120°С в течение 60 минут в электрошкафу. Притирку осуществляли контртелом (шестеренкой из стали 40Х13) в процессе приработки. В результате обработки по предложенному способу эффективное время работы насосов возросло в 1,5 раза в сравнении с обработкой по известной технологии при одинаковой твердости никотридного слоя НУ1H = 730-740 за счет снижения усилия трения слоя с внедренной медью.

Таким образом, испытания показали, что способ прост в осуществлении на предприятиях ремонта автотракторной техники, малоэнергоемок, не требует дефицитных компонентов для осуществления и экологически безопасен.

В таблице приведены сравнительные свойства и эксплуатационные характеристики поверхностных слоев при обработке по известному способу и разработанной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЭЛЕКТРОМАГНИТНЫХ КЛАПАНОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ | 2004 |

|

RU2253692C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256706C1 |

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

| СПОСОБ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1993 |

|

RU2075536C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ДЕТАЛЕЙ ПОРШНЕВЫХ ПАР ТРАКТОРНЫХ И АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2242533C2 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННЫМ НАСЫЩЕНИЕМ | 2013 |

|

RU2550066C1 |

Изобретение относится к области металлургии, в частности к химико-термической обработке деталей с формированием диффузионных и поверхностных слоев с повышенной износостойкостью и высокой прирабатываемостью в условиях трения металла о металл, и может быть использовано в машиностроении. Проводят никотрирование деталей в смеси, содержащей древесно-угольный карбюризатор, карбамид и трилон-Б. Никотрирование проводят при 600-700°С с выдержкой в течение 4-6 часов. Затем осуществляют контактное меднение с выдержкой деталей в 5-10%-ном водном растворе медного купороса (CuSO4·5Н2О) в течение 10-30 минут. После чего осуществляют сушку при 100-120°С в течение 45-60 минут и притирку рабочих поверхностей. В частных случаях осуществления изобретения меднение деталей проводят непосредственно от температуры никотрирования, например, после их охлаждения до 100-80°С или после их охлаждения до температуры окружающей среды. Повышается износостойкость формируемых слоев на рабочих поверхностях стальных деталей пар трения за счет улучшения трибологических свойств и контактной прочности. 3 з.п. ф-лы, 5 ил., 1 табл.

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ДЕТАЛЕЙ ПОРШНЕВЫХ ПАР ТРАКТОРНЫХ И АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2242533C2 |

| RU 2004623 C1, 15.12.1993 | |||

| СПОСОБ КРАТКОВРЕМЕННОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007496C1 |

| Родентицид | 1969 |

|

SU493058A3 |

| GB 513564 A, 16.10.1939. | |||

Авторы

Даты

2008-07-27—Публикация

2006-11-30—Подача