Изобретение относится к металлургии, а именно к химико-термической обработке, и может быть использовано в условиях единичного и мелкосерийного производства для упрочнения деталей, работающих в парах трения.

В современном машиностроении для упрочнения деталей широко применяются различные способы азотирования, наиболее перспективными из которых являются низкотемпературные газовые кратковременные процессы карбонитрирования, в частности, с генераторным методом получения углеродосодержащих газов.

Известен способ низкотемпературного газового карбонитрирования "Нитемпер", названный в ФРГ "Никотрирование" и заключающийся в обработке изделий на основе железа в атмосфере, состоящей из 50% аммиака и 50% эндогаза при 570оС, и обеспечивающий получение на поверхности изделий из углеродистых и легированных сталей малопористого карбонитридного слоя эпсилон-железа, значительно повышающего стойкость деталей к истиранию.

Существенным недостатком способа является возможность образования взрывоопасных смесей из-за высокого (> 50%) содержания в атмосфере печи водорода.

Известен также разработанный фирмой "Айхелин" процесс кратковременного газового азотирования под названием "Нитрок", при котором азотирование осуществляют при 570оС в смеси аммиака и неочищенного экзогаза при их соотношении 1:1 или 1:2. Экзогаз является дешевым и взрывобезопасным газом. Содержащийся в экзогазе углекислый газ является окислителем и способствует ускорению процесса азотирования. Кроме того, углекислый газ в смеси с аммиаком является науглераживающим компонентом. На поверхности деталей, обработанных по способу "Нитрок", за 2-4 ч образуется гомогенный малопористый оксикарбонитридный слой толщиной 10-15 мкм. Способ позволяет значительно повысить взрывобезопасность за счет более низкого (14-18%) содержания водорода в печной атмосфере.

Недостатком способа является тот факт, что полученные карбонитридные слои обладают высокими пластичностью и износостойкостью.

В последнее время исследователями различных стран установлено положительное влияние поверхностных окисных слоев на износостойкость и коррозионную стойкость азотированных (карбонитрированных) деталей.

Сложные упрочненные слои, состоящие из зоны внутреннего азотирования, нитридного (карбонитридного) слоя и поверхностного слоя оксида железа получают обычно диффузионным насыщением в нитрирующей (карбонитрирующей) среде с последующей выдержкой изделий в окислительной среде.

Недостатками способов являются либо чрезмерная длительность процесса насыщения - до 70 ч, либо необходимость использования сложного дорогостоящего оборудования для последовательного ионного нитрирования, ионного оксинитрирования, ионного оксидирования, либо сложность процесса насыщения, необходимость периодически изменять давление от 1,3-0,018 Па до 5 кПа, а также возможность быстрого выхода из строя внутренних элементов ионного оборудования при подаче в камеру насыщения для последующего оксидирования водяного пара.

Наиболее близким по технической сущности к предлагаемому является способ химико-термической обработки, включающий нагрев деталей в воздушной атмосфере до 360-400оС с выдержкой 10-30 мин, выдержку в азотсодержащей среде при 570-680оС, затем оксидирование в газовой смеси, состоящей из кислорода и азота с соотношением 1:(3-1,5) в течение 5-10 с, охлаждение в воде и отпуск в масле с добавлением 0,5-10% серы при 120-140оС в течение 30-40 мин. Способ позволяет повысить коррозионную стойкость деталей на износостойкость, в 1,2-1,3 раза.

Недостатками способа являются его сложность, необходимость поддержания определенного состава окисляющей смеси, возможность повышенных деформаций изделий при охлаждении в воде, необходимость проведения дополнительной операции отпуска.

Целью изобретения является повышение износостойкости деталей, улучшение экологии за счет снижения расхода аммиака и упрощение способа.

Поставленная цель достигается тем, что в способе химико-термической обработки стальных деталей, включающем нагрев и выдержку деталей при 350-400оС в течение 10-30 мин в воздушной атмосфере, азотирование при 570-590оС в смеси аммиака и углеродсодержащего газа, оксидирование и охлаждение, азотирование ведут в присутствии экзогаза при его соотношении с аммиаком 4: 1, а оксидирование проводят в том же рабочем пространстве в течение 1-2 ч без подачи аммиака с последующим охлаждением в масле.

Химические реакции происходят в газовой среде следующим образом:

NH3 0,5N2+1,5H2

0,5N2+1,5H2

CO2+H2 CO+H2O

CO+H2O

2CO  C+CO2

C+CO2

Fe+CO2 FeO+CO

FeO+CO

Азотный, углеродный, кислородный потенциалы определяются из отношения парциальных давлений компонентов среды:

ПN = PNH3/PH21,5, Пo = PCO2/PCO,

По = PCO/P CO2

Плавное снижение к концу процесса азотного потенциала и увеличение кислородного приводит к получению пластичных, износостойких оксикарбонитридных слоев со сформированными на их поверхности или вблизи поверхности оксидными слоями, значительно облегчающими начальный период работы пар трения - процесс приработки.

Ведение процесса диффузионного насыщения при соотношении аммиака и экзогаза 1:4 не уменьшает скорости насыщения в сравнении с процессом в атмосфере с более высоким содержанием аммиака, но при отключении аммиака облегчает появление необходимого для формирования поверхностных окисных слоев кислородного потенциала.

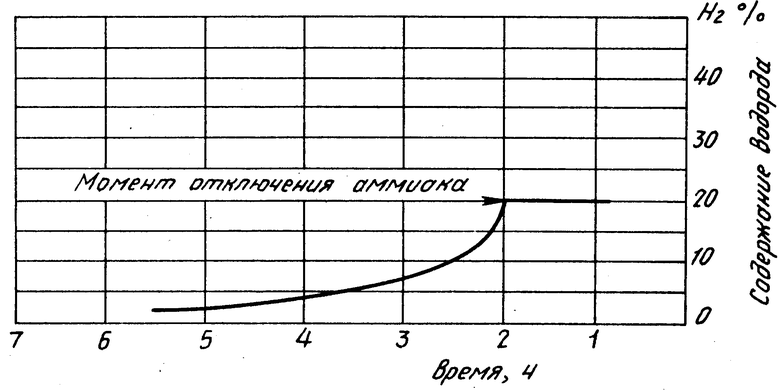

Изменение содержания аммиака и продуктов его диссоциации в рабочем пространстве печи (%) в процессе оксидирующей обработки зависит от расхода технологических газов, массы обрабатываемых деталей, объема рабочего пространства печи и в общем случае с достаточной степенью точности описывается уравнением

Y =  , где а - содержание аммиака и продуктов его диссоциации в рабочем пространстве печи к моменту оксидирующей обработки, м3;

, где а - содержание аммиака и продуктов его диссоциации в рабочем пространстве печи к моменту оксидирующей обработки, м3;

b - общее содержание газов в печи, м3;

с - коэффициент, зависящий от расходов технологических газов, объема рабочего пространства печи, массы садки,  ; х - время оксидирующей обработки, ч.

; х - время оксидирующей обработки, ч.

Приведенная формула иллюстрируется диаграммой изменения водорода в печи после отключения подачи аммиака (см. чертеж).

Ведение процесса диффузионного насыщения при 570-590оС и последующее охлаждение деталей в масле снижает вероятность коробления и поводок. При такой обработке отсутствует необходимость в дальнейшем отпуске и сульфидировании, т.к. использование в качестве охлаждающей среды минерального масла вместо воды снижает уровень остаточных напряжений деталей, а сформированные поверхностные оксидные слои, покрытые масляной пленкой, обеспечивают высокую износо- и коррозионную стойкость деталей.

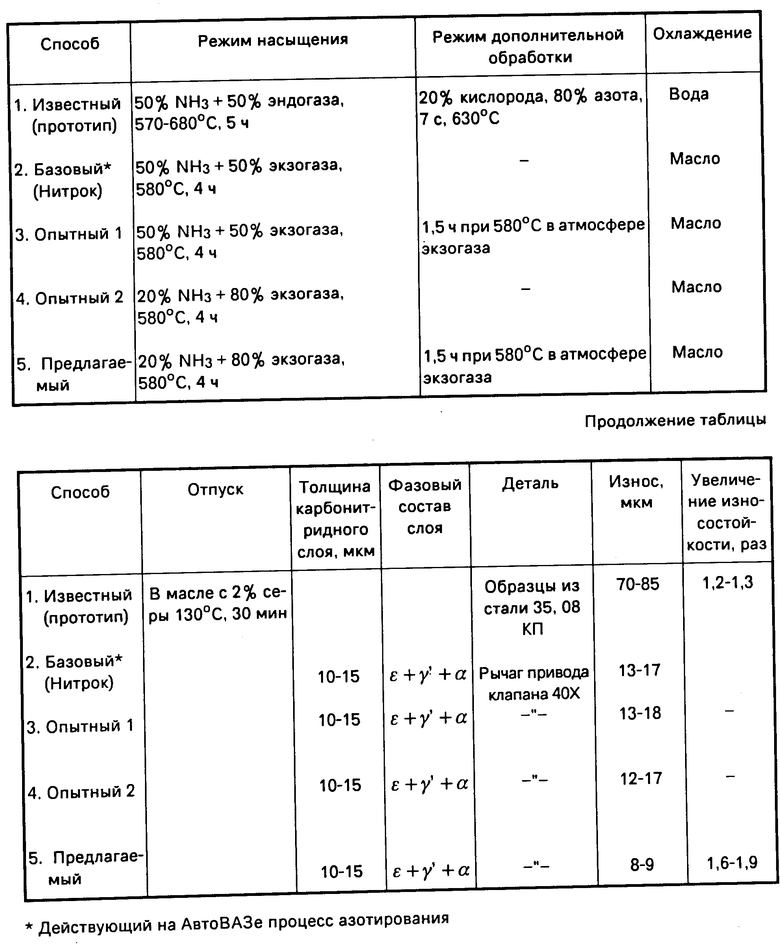

П р и м е р. В двухкамерных печах фирмы "Айхелин" проводили газовое азотирование рычагов привода клапана из стали 40Х по базовому (режим 2), опытным (режим 3 и 4) и предлагаемому (режим 5) способам. В качестве базового метода приняли действующий в настоящее время на ВАЗе технологический процесс "Нитрок". Детали предварительно подогревали в воздушной среде до 360оС, затем переносили в печь, нагретую до 580оС с атмосферой, состоящей из аммиака и экзогаза в соотношении 1:1 и 1:4, выдерживали в течение 4 ч, отключали аммиак и выдерживали еще 1-2 ч при 580оС. Затем охлаждали в масле. Рычаги для исследования и испытания отбирали из центральной части садки. Испытания на долговечность проводили на безмоторных установках по ускоренной 43-часовой методике.

Режимы азотирования рычагов, результаты их испытаний и исследования приведены в таблице.

Из таблицы видно, что азотирование деталей по предлагаемому способу (режим 5), т. е. в атмосфере аммиака и экзогаза при их соотношении 1:4, с дополнительной (после отключения подачи аммиака) выдеpжкой деталей в экзогазе приводит к образованию окислов железа в составе упрочненного слоя и значительному повышению износостойкости деталей в сравнении с базовым методом (режим 2). Соотношение аммиака и экзогаза 1:1 в данном случае (режим 3) не обеспечивает требуемого (с окислами железа) состава карбонитридного слоя и повышения износостойкости. Ведение процесса при соотношении аммиака и экзогаза 1:4 не уменьшает скорости насыщения (режим 4) в сравнении с базовым, но при отключении аммиака облегчает появление необходимого для формирования оксидных слоев кислородного потенциала.

Предлагаемый способ химико-термической обработки стальных деталей увеличивает износостойкость рычагов в сравнении с базовым в 1,6-1,9 раз. Кроме того, поверхностные оксидные слои повышают коррозионную стойкость. Использование предлагаемого способа позволяет упростить процесс оксидирующей обработки изделий со сформированым карбонитридным поверхностным слоем, дает возможность использовать этот процесс в условиях индивидуального и мелкосерийного производства на стандартном серийном оборудовании для химико-термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| СПОСОБ КРАТКОВРЕМЕННОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007496C1 |

| СПОСОБ КРАТКОВРЕМЕННОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2134731C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1986 |

|

RU1410560C |

| Способ химико-термической обработки стальных деталей и автоматическая линия для его осуществления | 1987 |

|

SU1775481A1 |

| Способ химико-термической обработки стальных изделий | 1975 |

|

SU534520A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1992 |

|

RU2025539C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2109075C1 |

Использование: в машиностроении и других отраслях промышленности при упрочнении деталей, работающих в парах трения. Сущность изобретения: детали нагревают до 350 - 400°С в течение 10 - 30 мин в атмосфере воздуха, азотируют при 570 - 590°С в смеси аммиака и экзогаза в соотношении 1 : 4, затем отключают подачу аммиака и проводят выдержку в течение 1 - 2 ч с последующим охлаждением деталей в масле. Обработка рычагов по способу обеспечивает повышение их износостойкости в 1,6 - 1,9 раз. 1 ил., 1 табл.

СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ, включающий нагрев и выдержку деталей при 350-400oС в течение 10 - 30 мин в воздушной атмосфере, азотирование при 570 - 590oС в смеси аммиака и углеродсодержащего газа, оксидирование и охлаждение, отличающийся тем, что, с целью повышения износостойкости деталей, улучшения экологии за счет снижения расхода аммиака и упрощения способа, азотирование ведут в присутствии экзогаза при его соотношении с аммиаком 4 : 1, оксидирование проводят в том же рабочем пространстве в течение 1 - 2 ч без подачи аммиака с последующим охлаждением в масле.

| Авторское свидетельство СССР N 1356523, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-27—Публикация

1990-07-16—Подача