Изобретение относится к машиностроению, а конкретно к разъемным соединениям, передающим крутящий момент и осевые нагрузки, и может быть использовано в конструкциях соединений деталей машин, приборов, оборудования и инструмента.

Известно разъемное соединение, включающее охватываемую и охватывающую детали, сопряженные поверхности которых описаны дугами окружностей, эксцентрично расположенных относительно оси соединения.

Известно также разъемное соединение, включающее охватываемую и охватывающую детали, поверхности которых сопряжены дугами окружностей, расположенных эксцентрично к оси соединения.

Наиболее близким к изобретению из известных технических решений является разъемное соединение, включающее охватываемую и охватывающую детали, сопряженные поверхности которых в поперечном сечении выполнены в виде последовательно повторяющихся участков, описанных дугами окружностей, эксцентричных относительно геометрической оси соединения, плавно сопряженных друг с другом и расположенных по окружности с угловым шагом α= 360o/n, где n - число участков.

Общим недостатком указанных известных разъемных соединений является низкая их надежность и нагрузочная способность. Это связано с тем, что площадь контакта поверхностей деталей этих соединений мала.

Целью настоящего изобретения является повышение надежности и нагрузочной способности путем увеличения площади контакта поверхностей деталей и их взаимного заклинивания при передаче крутящего момента.

Поставленная цель достигается тем, что центры кривизны дуг окружностей каждого участка поверхностей охватываемой и охватывающей деталей совмещены друг с другом и расположены по окружности радиуса, равного эксцентриситету е, для обеспечения взаимозаклинивания деталей с самоторможением, при этом концы каждой дуги окружности расположены на различных расстояниях от геометрической оси соединения, а с концом дуги, расположенным на минимальном расстоянии от упомянутой оси соединения, сопряжен конец другой дуги, расположенный на максимальном расстоянии от этой оси.

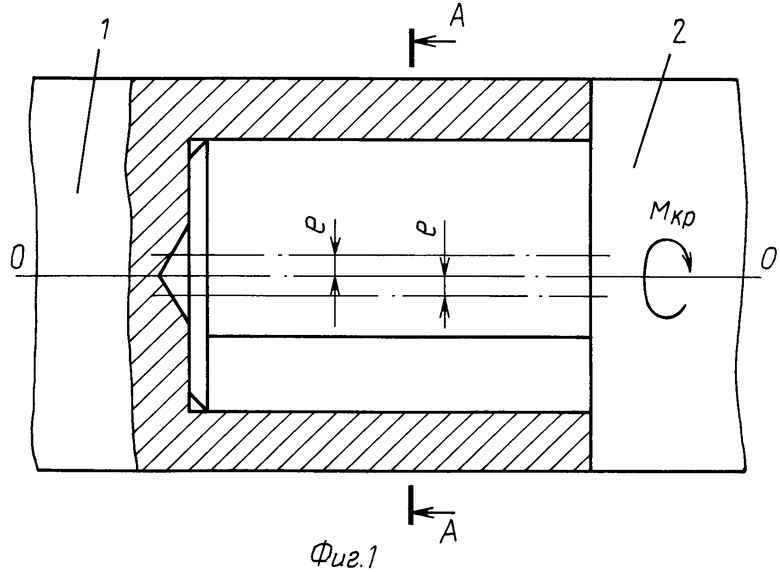

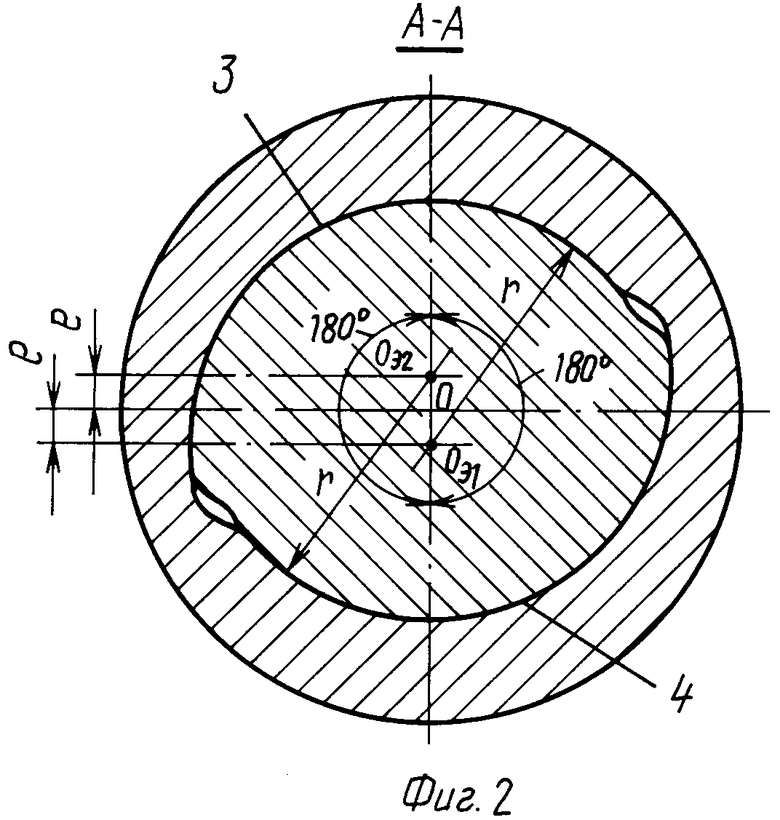

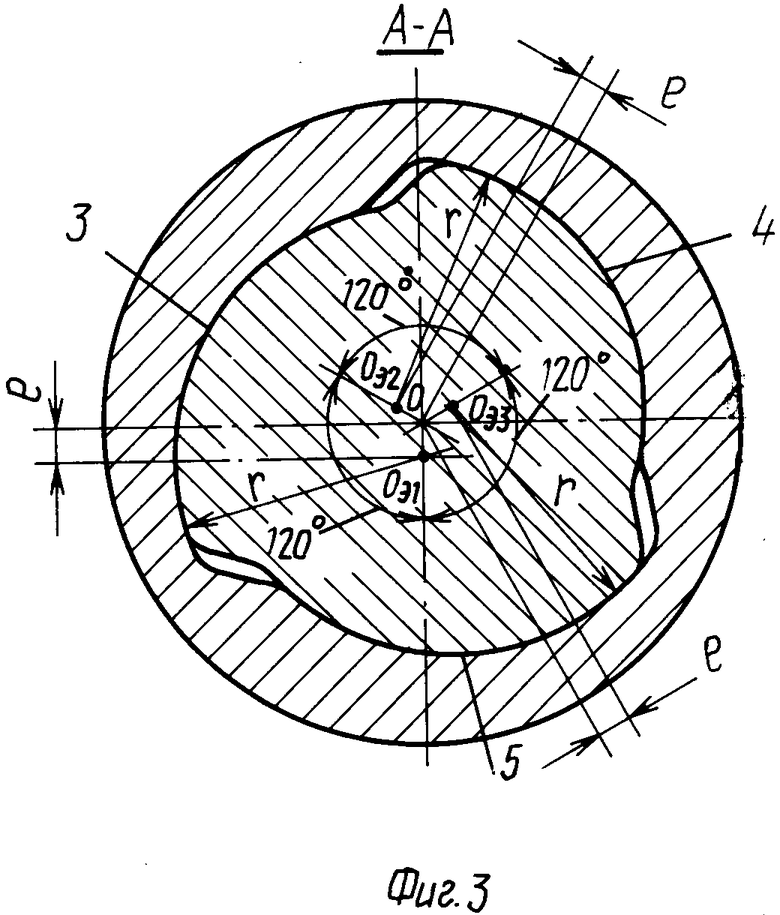

На фиг. 1 показан общий вид разъемного соединения; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1 (вариант исполнения).

Рекомендуемое разъемное соединение включает охватывающую 1 и охватываемую 2 детали. Сопрягаемые поверхности каждой из них имеют профиль поперечного сечения, образованный дугами окружностей с радиусом r. Центры кривизны Оэ1 (фиг. 2) дуг окружностей 3 деталей 1 и 2 совмещены друг с другом и центры кривизны Оэ2 дуг окружностей 4 деталей 1 и 2 также совмещены друг с другом. Относительно геометрической оси соединения ОО расположены они по окружности радиуса, равного эксцентриситету е, с угловым шагом α = 180o. Центры кривизны Оэ1 (фиг. 3, вариант исполнения) дуг окружностей 3 деталей 1 и 2 совмещены друг с другом и центры кривизны Оэ2, Оэ3 дуг окружностей 4 и 5 деталей 1 и 2 также соответственно совмещены друг с другом. При этом все три совмещенных центра кривизны (Оэ1, Оэ2 и Оэ3) относительно геометрической оси соединения ОО расположены по окружности радиуса, равного эксцентриситету е с угловым шагом α = 120o. Эта форма профиля сопряжения поверхностей деталей выполнена одинаковой на всей длине активной части каждой из соединяемых деталей. Под активной частью соединения понимается рабочая его часть, исключая фаски, канавки для выхода инструмента и т. д. Возможны еще варианты конструкции разъемного соединения с исполнением профилей поперечного сечения, образованными четырьмя и более участками, расположенными по окружности, с угловым шагом α = 360o/n, где n - число участков. Оптимальное количество участков в конструкции соединения обуславливается его нагруженностью и определяется расчетом на прочность.

Сборка и затяжка предлагаемого соединения осуществляется следующим образом. Охватываемую деталь 2 вводят в подобное ей по форме отверстие охватывающей детали 1, при этом поверхности 3 и 4 (фиг. 2) и поверхности 3, 4 и 5 (фиг. 3) входят друг с другом в контакт. Затем поворачивают деталь 2 вокруг продольной оси в отверстии детали 1, при этом контактирующие участки, описанные дугами окружностей, взаимозаклиниваются и детали 1 и 2 представляют одно целое, до их рассоединения. Разборка производится в порядке, обратном сборке.

Работа рекомендуемого разъемного соединения производится следующим образом. Крутящий момент передается от одной детали другой как посредством активного зацепления контактирующих поверхностей дуг окружностей участков, так и за счет силы трения, возникающей от эффекта заклинивания этих поверхностей. Передача осевых нагрузок производится через торцевые поверхности деталей. От осевого разъединения деталей удерживает сила трения, возникающая между заклиненными поверхностями. С целью предотвращения рассоединения деталей эксцентриситет соединения нужно выбирать из условия самоторможения заклиненных поверхностей.

Технические преимущества рекомендуемого разъемного соединения в сравнении с прототипом выражаются в следующем. В известном разъемном соединении занижена площадь контакта поверхностей соединенных деталей, поэтому при повышенных нагрузках происходит интенсивное разрушение контактирующих поверхностей деталей. Это обуславливает низкую надежность и нагрузочную способность известного соединения. В процессе же работы предлагаемой конструкции разъемного соединения повышается надежность и нагрузочная способность за счет увеличения площади контакта поверхностей деталей и их взаимного заклинивания при передаче крутящего момента. (56) Авторское свидетельство СССР N 1346865, кл. F 16 D 1/06, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эксцентриковое соединение | 1991 |

|

SU1812358A1 |

| ЭКСЦЕНТРИКОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2008529C1 |

| ЭКСЦЕНТРИКОВОЕ СОЕДИНЕНИЕ | 1990 |

|

RU2008137C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС | 1992 |

|

RU2006299C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1992 |

|

RU2053053C1 |

| ШПОНОЧНОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2219389C2 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| ЭКСЦЕНТРИКОВОЕ СОЕДИНЕНИЕ | 1996 |

|

RU2101140C1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1989 |

|

RU2007679C1 |

Использование: в конструкциях соединений деталей машин, приборов оборудования и инструмента. Сущность изобретения: в соединении, содержащем охватываемую и охватывающую детали, сопряженные поверхности которых в поперечном сечении выполнены в виде последовательно повторяющихся участков, описанных дугами окружностей, эксцентричных относительно геометрической оси соединения, плавно сопряженных друг с другом и расположенных по окружности с угловым шагом α=360°/n , где n - число участков, центры кривизны дуг окружностей каждого участка поверхностей охватываемой и охватывающей деталей, соответствующие друг другу - совпадают и расположены по окружности радиуса, равного эксцентриситету, для обеспечения взаимозаклинивания деталей с самоторможением, при этом концы каждой дуги окружности расположены на различных расстояниях от геометрической оси соединения, а с концом дуги, расположенным на минимальном расстоянии от упомянутой оси соединения, сопряжен конец другой дуги, расположенный на максимальном расстоянии от этой оси. 3 ил.

РАЗЪЕМНОЕ СОЕДИНЕНИЕ, содержащее охватываемую и охватывающую детали, сопряженные поверхности которых в поперечном сечении выполнены в виде последовательно повторяющихся участков, описанных дугами окружностей, эксцентричных относительно геометрической оси соединения, плавно сопряженных друг с другом и расположенных по окружности с угловым шагом α= 360 / n , где n - число участков, отличающееся тем, что, с целью повышения надежности и нагрузочной способности путем увеличения площади контакта поверхностей деталей и их взаимного заклинивания при передаче крутящего момента, центры кривизны дуг окружностей каждого участка поверхностей охватываемой и охватывающей деталей, соответствующие друг другу, совпадают и расположены по окружности радиуса, равного эксцентриситету, для обеспечения взаимозаклинивания деталей с самоторможением, при этом концы каждой дуги окружности расположены на различных расстояниях от геометрической оси соединения, а с концом дуги, расположенным на минимальном расстоянии от упомянутой оси соединения, сопряжен конец другой дуги, расположенный на максимальном расстоянии от этой оси.

Авторы

Даты

1994-02-15—Публикация

1991-05-05—Подача