Изобретение относится к подготовке железорудного сырья к доменной плавке и может использоваться в черной и цветной металлургии.

Известна обжиговая конвейерная машина, состоящая из непрерывной конвейерной ленты с обжиговыми тележками, содержащими борта и днище, на которых формируется слой материалов, вакуумных и дутьевых камер и горна с зонами сушки, подогрева, обжига и охлаждения, на боковой поверхности которого расположены топливосжигающие устройства { 1] .

Недостатком устройства является его невысокая эффективность работы.

Наиболее близким по технической сущности и достигаемому результату является обжиговая машина, состоящая из непрерывной конвейерной ленты с обжиговыми тележками, содержащими борта и днище, на которых формируется слой материалов, вакуумных и дутьевых камер и горна, на боковой поверхности которого расположены топливосжигающие устройства [2] .

Недостатком обжигового агрегата является его невысокая эффективность по причине образования в слое материалов значительного градиента температур и связанного с ним различия в прочностных характеристиках окатышей и невысокой производительности устройства.

Цель изобретения - повышение эффективности работы.

Поставленная цель достигается в обжиговой конвейерной машине, состоящей из непрерывной конвейерной ленты с обжиговыми тележками, содержащими борта и днище, вакуумных и дутьевых камер и горна, на боковой поверхности которого расположены топливосжигающие устройства, которая дополнительно снабжена по крайней мере тремя вертикальными делителями слоя, установленными ниже уровня топливосжигающих устройств с зазором к бортам и днищу обжиговых тележек, каждый из которых выполнен из двух жестко соединенных между собой направляющих, первая из которых расположена под острым углом к продольной оси ленты, а вторая - по ходу движения ленты вдоль ее оси, причем каждая последующая направляющая, установленная под углом, ориентирована противоположно по отношению к предыдущей, а первый делитель установлен на расстоянии, равном не более 0,45 от ее длины от начала секции обжига.

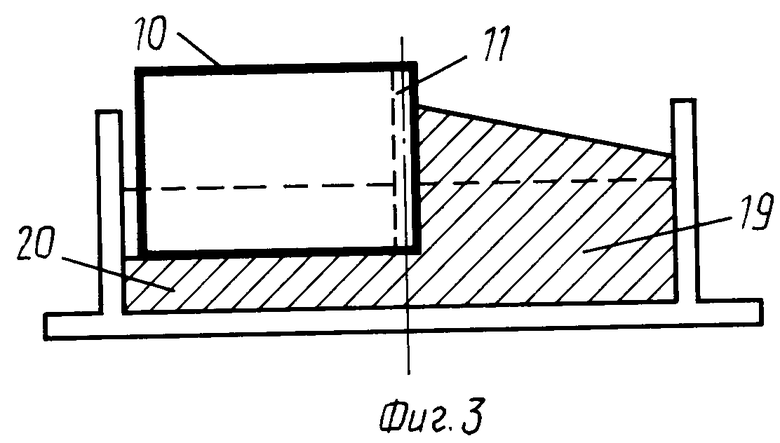

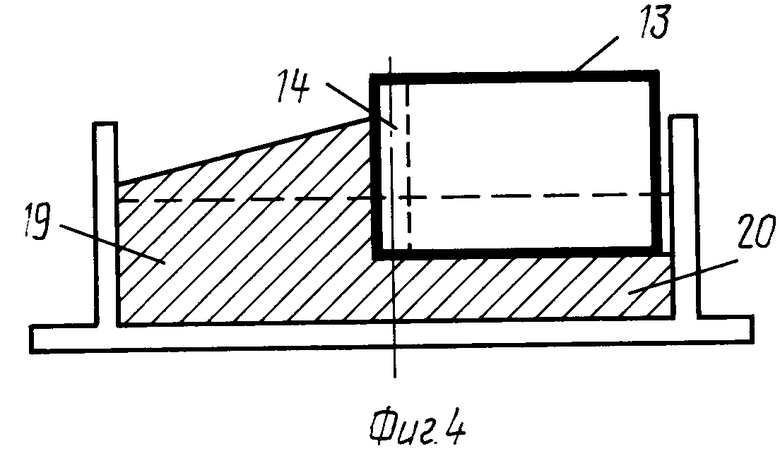

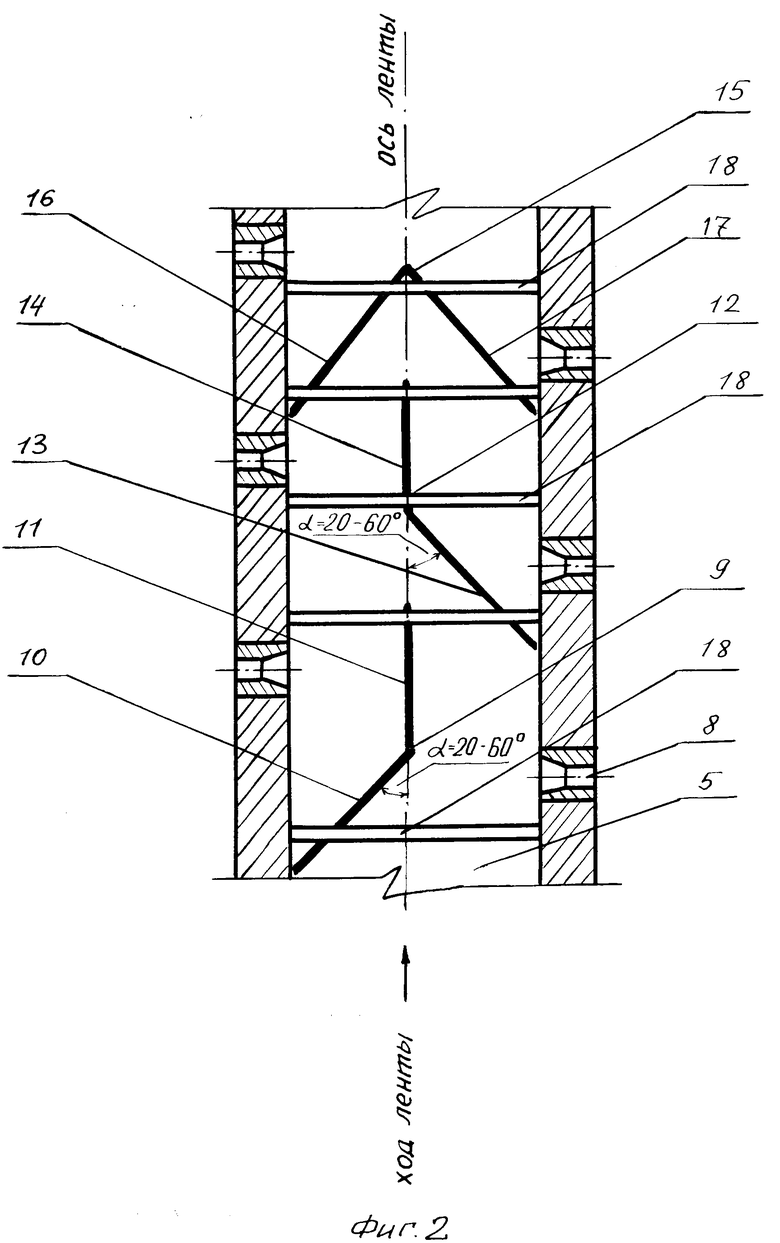

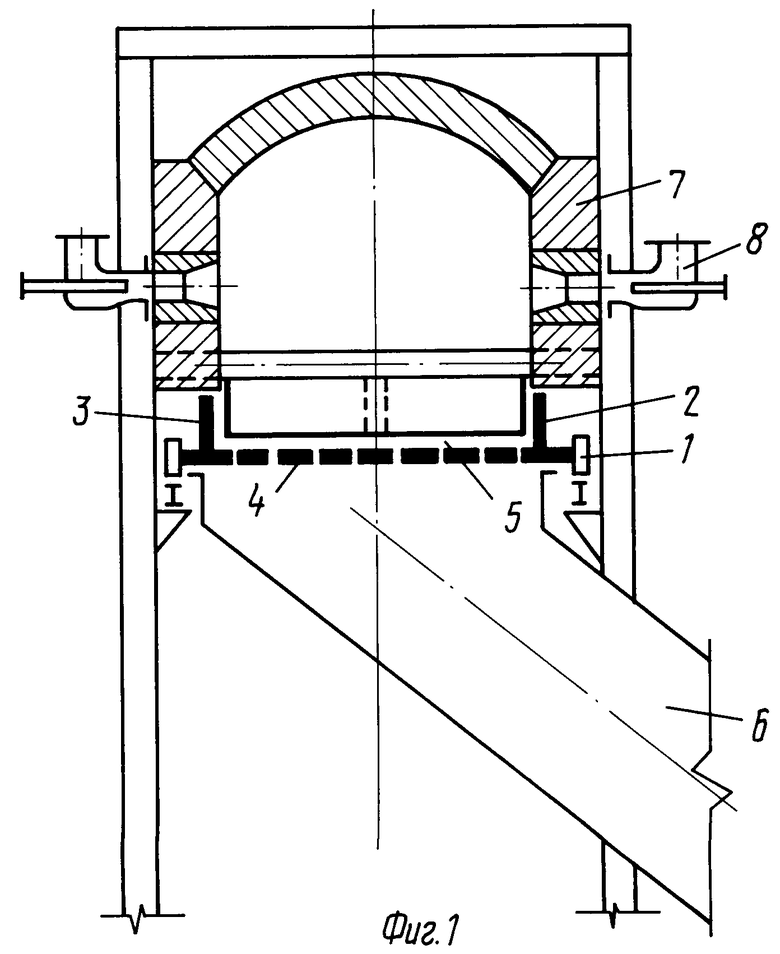

На фиг. 1 представлен поперечный разрез обжиговой машины; на фиг. 2 - продольный разрез по оси топливосжигающих устройств; на фиг. 3 - поперечный разрез слоя в момент работы первого делителя слоя; на фиг. 4 - поперечный разрез слоя в момент работы делителя слоя слоя второй ступени.

Обжиговая конвейерная машина (фиг. 1) состоит из непрерывной конвейерной ленты 1, содержащей обжиговые тележки 2, выполненные из бортов 3 и днища 4, на которых формируется слой 5 окатышей, вакуумных 6 камер горна и горна 7, разделенного на секции сушки, обжига и охлаждения, на боковой поверхности которого расположены топливосжигающие устройства 8.

Для повышения эффективности работы обжиговой машины она снабжена по крайней мере тремя вертикальными делителями слоя, установленными ниже уровня топливосжигающих устройств с зазором к бортам и днищу обжиговых тележек. Делитель 9 первой ступени установлен от начала секции обжига на расстоянии, равном не более 0,45 от ее длины. На этом расстоянии завершены процессы спекания в окатышах верхних горизонтов слоя. Например, для обжиговой машины ОК-108 это расстояние соответствует 6-7 м. Если установка делителя 9 будет выполнена на расстоянии более 0,45 от ее длины, то в этом случае снижается эффективность работы обжиговой машины. Делитель 9 выполнен из двух жестко соединенных между собой направляющих, первая направляющая 10 расположена под острым углом к продольной оси ленты, а вторая 11 - по ходу движения ленты вдоль ее оси. Последовательно за делителем 9 первой ступени установлен делитель 12 второй ступени с направляющей 13, которая также установлена под острым углом к продольной оси ленты, но ориентирована противоположно по отношению к предыдущей наклонной направляющей 10 делителя первой ступени. К направляющей 13 примыкает вторая направляющая 14. После делителя второй ступени расположен делитель 15 третьей ступени с направляющими 16 и 17. Делители слоя и направляющие установлены с зазором к бортам и днищу обжиговых тележек с помощью поперечных водоохлаждаемых балок 18, футерованных теплоизоляционными огнеупорными обмазками или материалами. В процессе работы делители слоя формируют два потока материалов: поток 19 с большей высотой и поток 20 с меньшей высотой слоя (фиг. 3 и 4).

Устройство работает следующим образом.

Непрерывная конвейерная лента 1 посредством обжиговых тележек 2 транспортирует слой железорудных окатышей 5 через рабочее пространство горна 7, в котором с помощью топливосжигающих устройств 8 и вакуумных камер 6 формируется определенный температурный и тепловой режим, соответствующий последовательному протеканию процессов сушки, обжига и охлаждения.

В процессе обжига слоя 5 его левая верхняя часть (по ходу движения слоя), прошедшая необходимую термообработку, набегает на наклонную направляющую 10, которая сгребает его и перемещает на правую поверхностную часть, формируя слой с повышенной высотой 20, который удерживается от рассыпания осевой направляющей 11, и слой с малой высотой 19, через который благодаря его малой высоте, термической массивности и пониженному гидравлическому сопротивлению интенсивно просасываются горновые газы. Таким образом нижние горизонты слоя быстро обжигаются при необходимых и оптимальных температурно-временных условиях термообработки, формируя необходимое качество окатышей.

После того, как спекание глубинных слоев окатышей закончилось, в работу вступает делитель 12 второй ступени и его направляющая 13, которая сгребает (фиг. 2) поверхностную часть слоя с повышенной высотой 20 на левую сторону, при этом засыпая глубинные слои слоя, сформированного делителем 9 первой ступени, и обнажая глубинный слой правой половины слоя для интенсивной термообработки. После завершения обжига с помощью направляющих 16 и 17 делителя 15 третьей ступени поверхность слоя выравнивается.

В результате работы устройства сокращается длительность обжига, повышается производительность обжиговой машины и значительно сокращается уровень колебания качественных характеристик окатышей по высоте слоя, формируя более высокую среднюю прочность окатышей по сравнению с известными схемами. При этом экономия топливо-энергетических ресурсов может достигать 5-8% .

П р и м е р. Обжигали слой железорудных окатышей (300 мм), изготовленных из Тейского железорудного концентрата, на аглочаше диаметром 200 мм. Причем верхняя половина слоя (150 мм) была сформирована разъемной и размещена в двух полуцилиндрах, выполненных из нихромовых прутков. Температура обжига составляла 1250оС, а длительность предварительной термообработки, включающей сушку, подогрев и обжиг, равнялась 18 мин, после чего горн снимали с аглочаши и первый полуцилиндр с окатышами устанавливали на второй полуцилиндр и после надвигания горна обжиг продолжали в течение 4 мин. Затем опять прерывали обжиг и устанавливали полуцилиндр на прежнее место, а на него помещали второй полуцилиндр и обжиг вновь продолжали. После завершения спекания второй цилиндр устанавливали в исходное положение и после охлаждения окатышей выполняли послойную разборку материалов и определяли их прочность на сжатие. Производительность устройства рассчитывали.

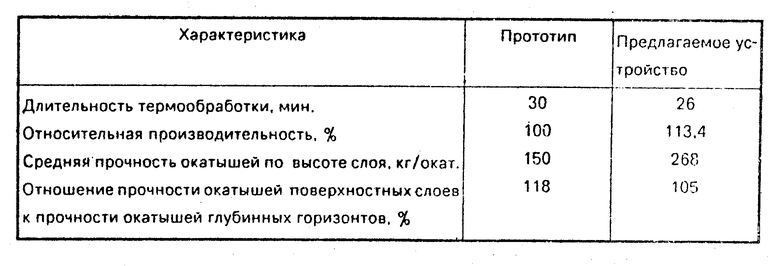

Экспериментальные данные представлены в таблице.

Таким образом, предлагаемое техническое решение обладает более высокой эффективностью, позволяя сократить длительность термообработки на 15,4% , уровень колебания прочностей по высоте слоя с 118 до 105% , повысить производительность на 13,4% и прочность окатышей на 7,2% . (56) Ручкин Н. Е. Производство железорудных окатышей. М. : Металлургия, 1976, с. 138-140.

Вегман Е. Ф. Окускование руд и концентратов, М. : Металлургия, 1984, с. 247-253.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обжиговая конвейерная машина для производства окатышей | 1990 |

|

SU1735403A1 |

| Обжиговая конвейерная машина | 1985 |

|

SU1308817A1 |

| Устройство для получения железорудных окатышей | 1987 |

|

SU1574659A1 |

| Способ получения окатышей | 1991 |

|

SU1786149A1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1770706A1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2064639C1 |

| Устройство для получения окатышей | 1989 |

|

SU1678868A1 |

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2004 |

|

RU2274665C1 |

| Способ производства окатышей на конвейерных машинах | 1982 |

|

SU1077938A1 |

Использование: область подготовки железорудного сырья и доменной плавки. Сущность: обжиговая конвейерная машина содержит непрерывную конвейерную ленту из обжиговых тележек с бортами и днищем, вакуумные, дутьевые камеры и горн, разделенный на секции сушки, обжига и охлаждения, на боковой поверхности которого расположены топливосжигающие устройства. Машина снабжена по крайней мере тремя вертикальными делителями слоя, установленными ниже уровня топливосжигающих устройств с зазором к бортам и днищу обжиговых тележек. Каждый делитель выполнен из двух жестко соединенных между собой направляющих, первая из которых расположена под острым углом к продольной оси ленты, а вторая - по ходу движения ленты вдоль ее оси. Каждая последующая направляющая, установлена под углом и ориентирована противоположно по отношению к предыдущей, а первый делитель установлен от начала секции обжига на расстоянии, равном не более 0,45 ее длины. Использование изобретения позволит повысить эффективность работы за счет сокращения уровня качественных характеристик окатышей по высоте слоя. 4 ил.

ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА, содержащая непрерывную конвейерную ленту из обжиговых тележек с бортами и днищем, вакуумные, дутьевые камеры и горн, разделенный на секции сушки, обжига и охлаждения, на боковой поверхности которого расположены топливосжигающие устройства, отличающаяся тем, что, с целью повышения эффективности работы, она снабжена по крайней мере тремя вертикальными делителями слоя, установленными ниже уровня топливосжигающих устройств с зазором к бортам и днищу обжиговых тележек, каждый из которых выполнен из двух жестко соединенных между собой направляющих, первая из которых расположена под острым углом к продольной оси ленты, а вторая - по ходу движения ленты вдоль ее оси, при этом каждая последующая направляющая, установленная под углом, ориентирована противоположно по отношению к предыдущей, а первый делитель установлен от начала секции обжига на расстоянии, равном не более 0,45 ее длины.

Авторы

Даты

1994-02-15—Публикация

1989-12-11—Подача