Изобретение относится к прокатному производству и может быть использовано при прокатке полос в черновых клетях.

Цель изобретения - увеличение выхода годного и повышение качества проката,

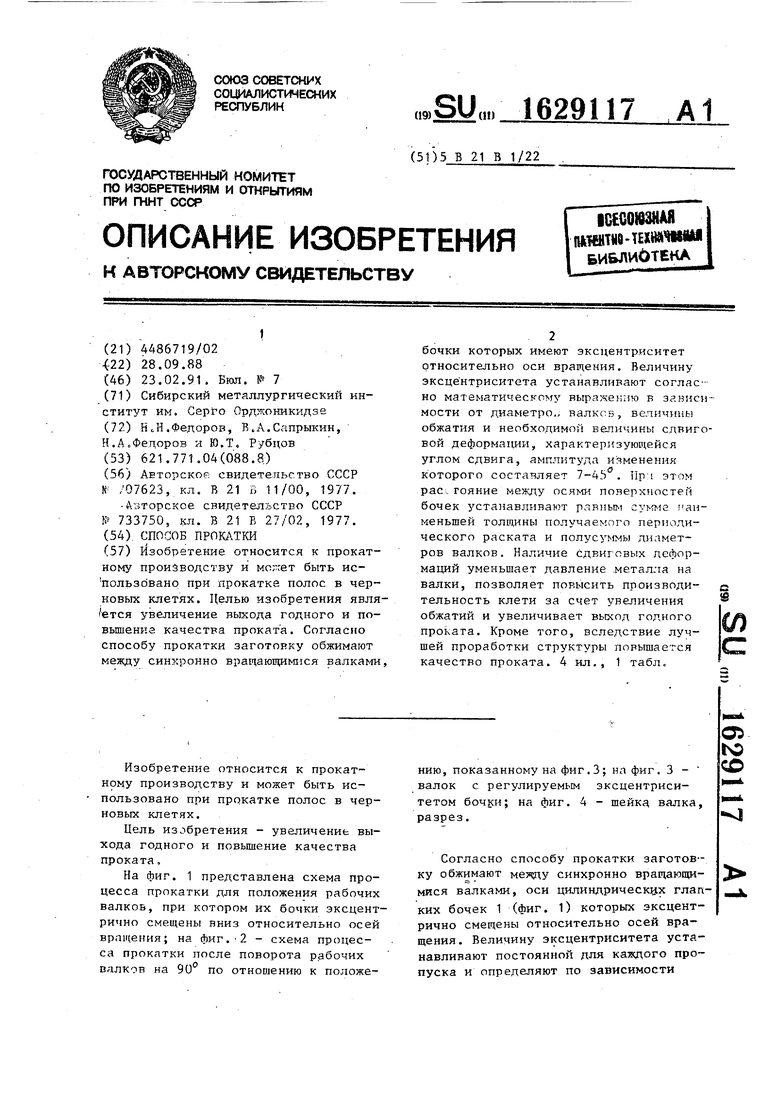

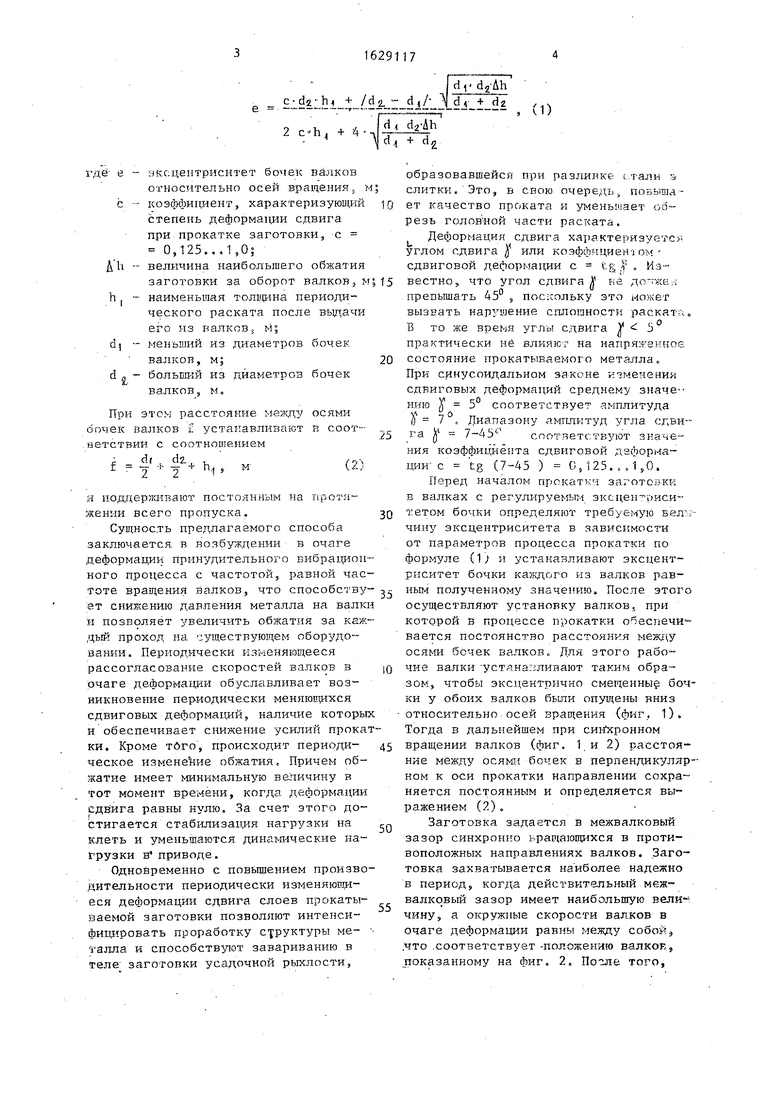

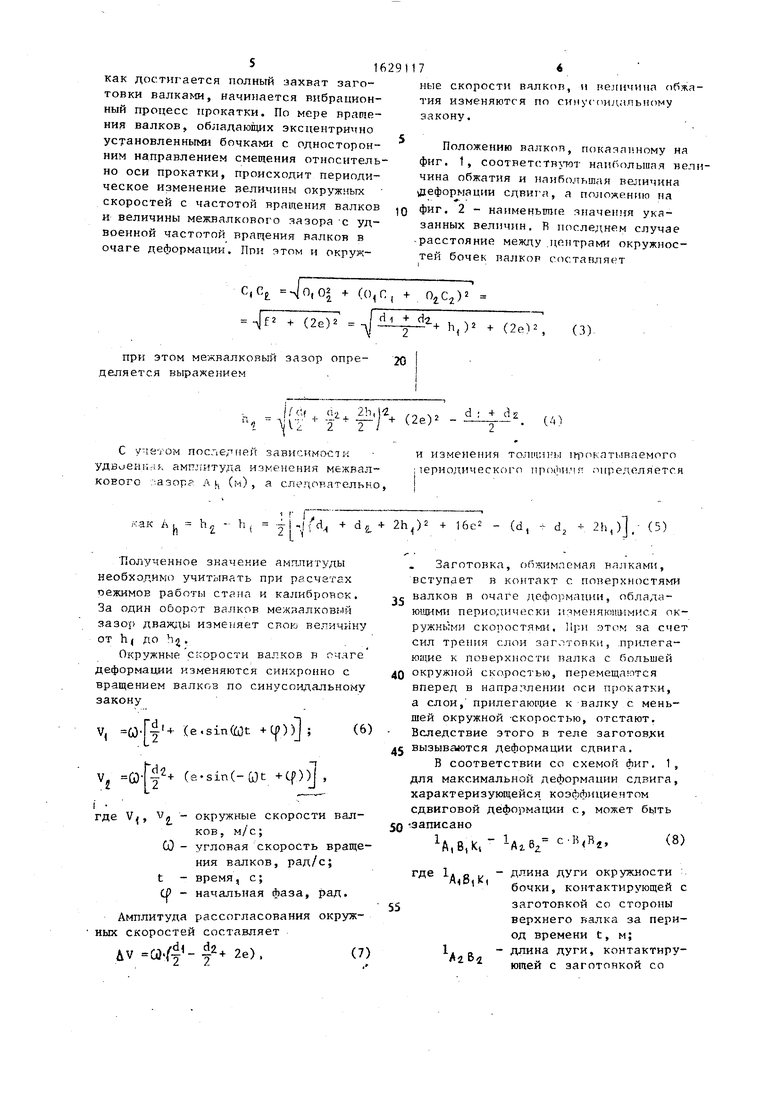

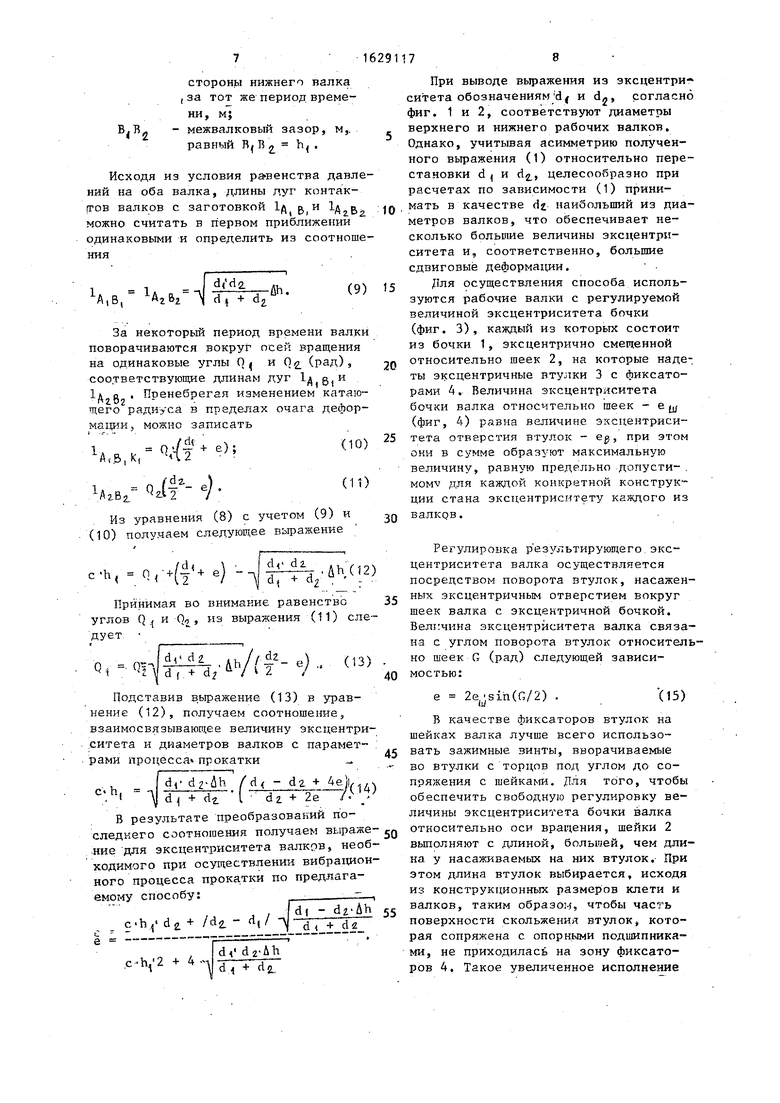

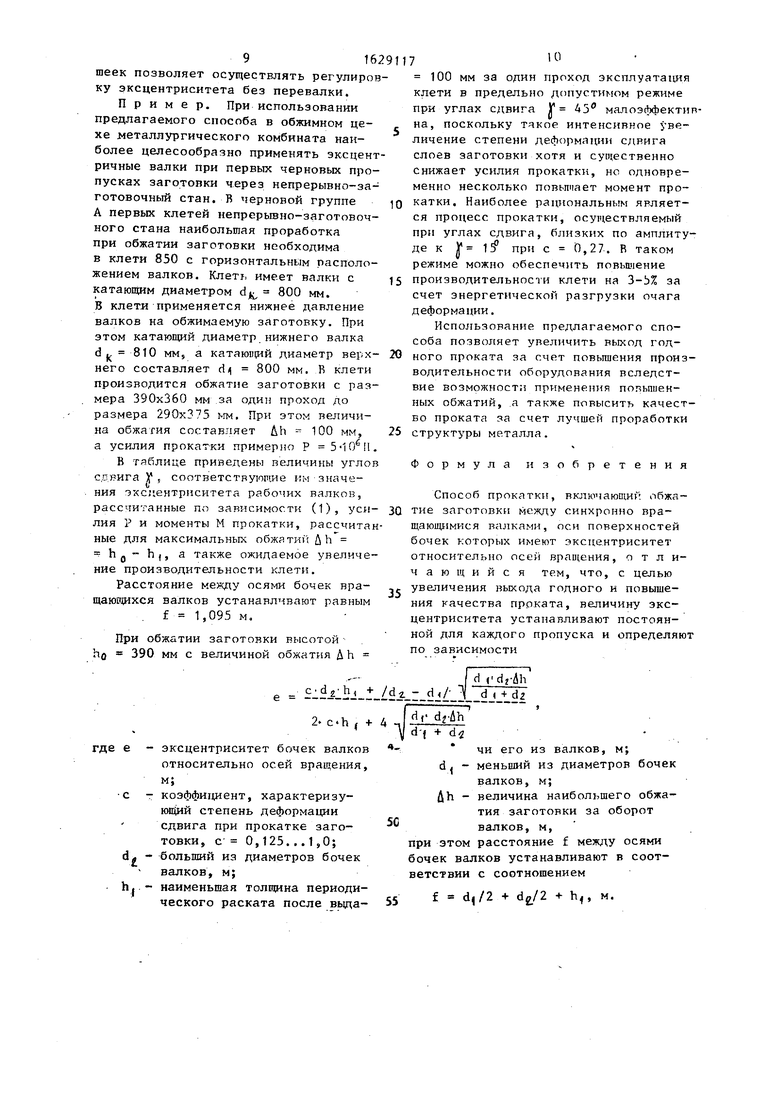

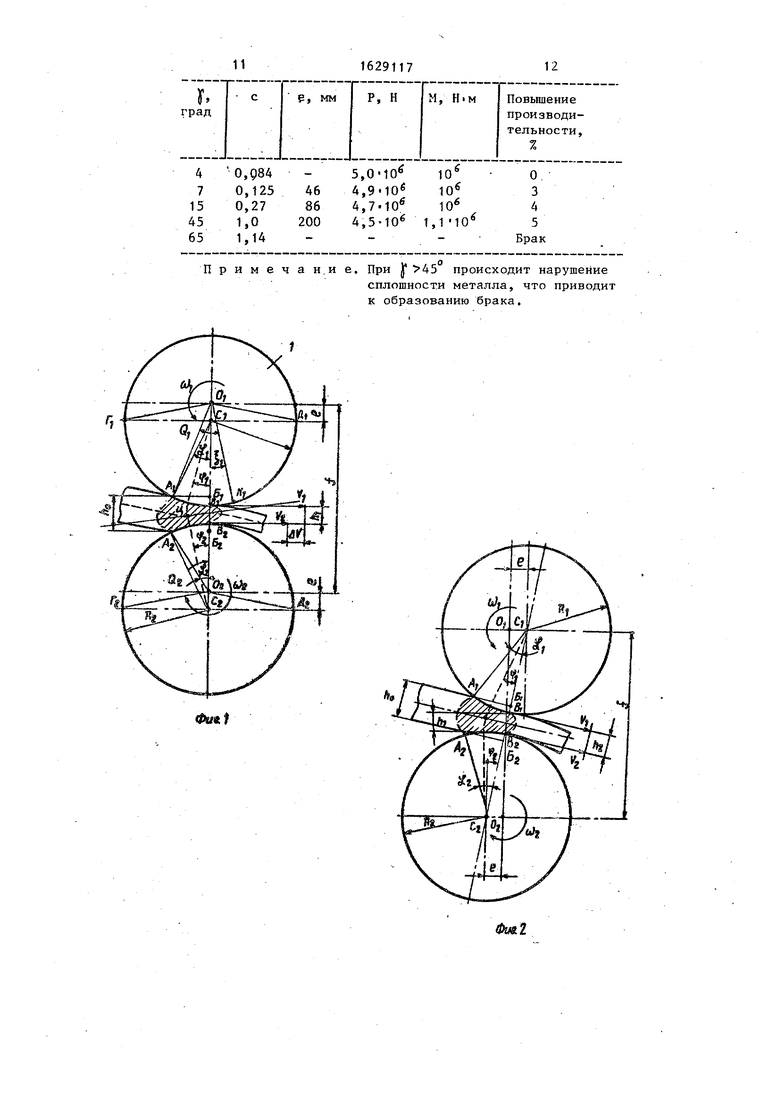

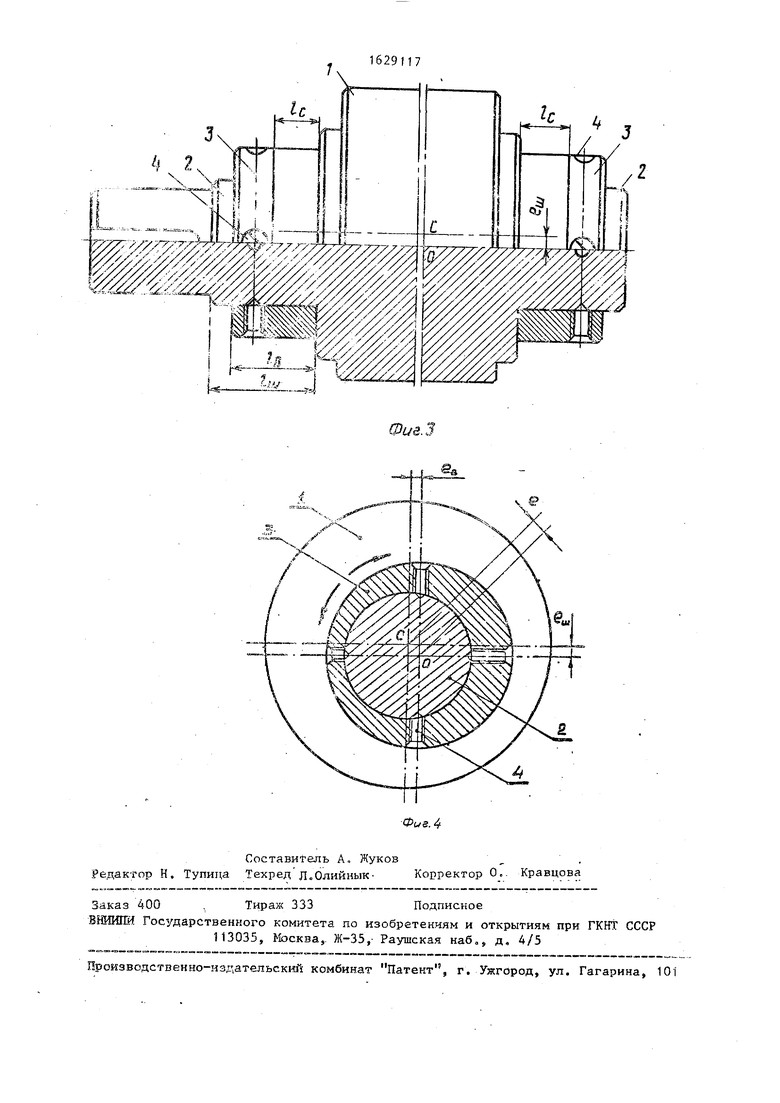

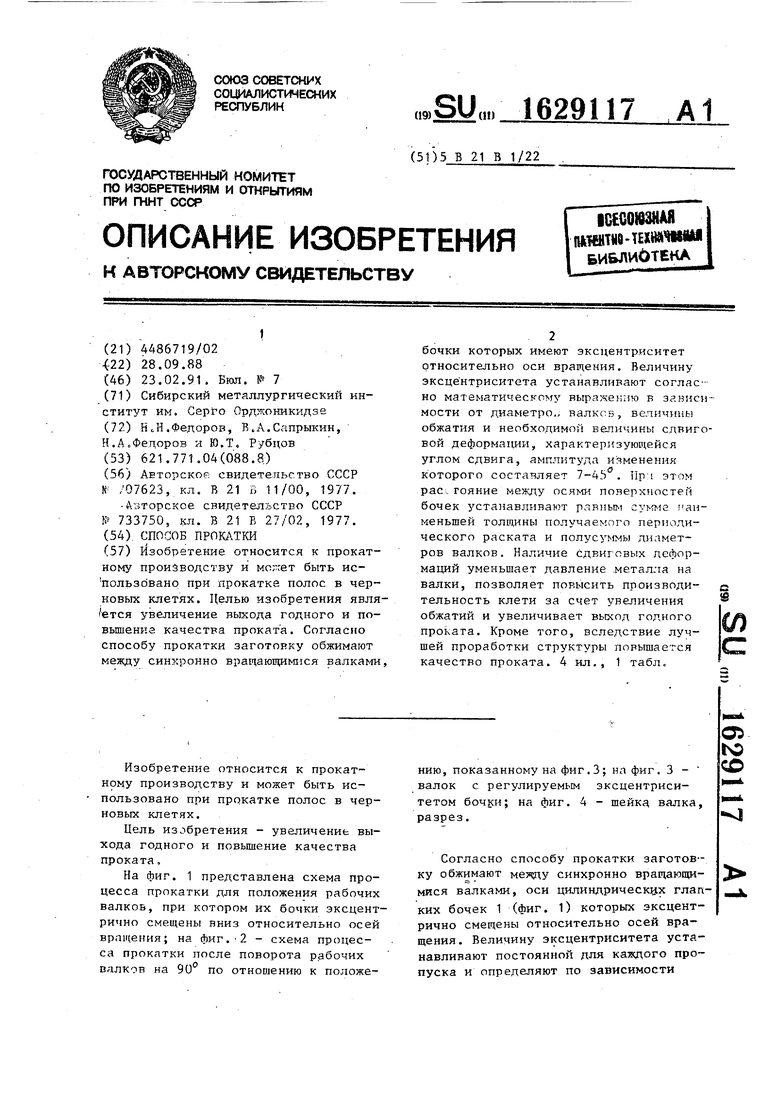

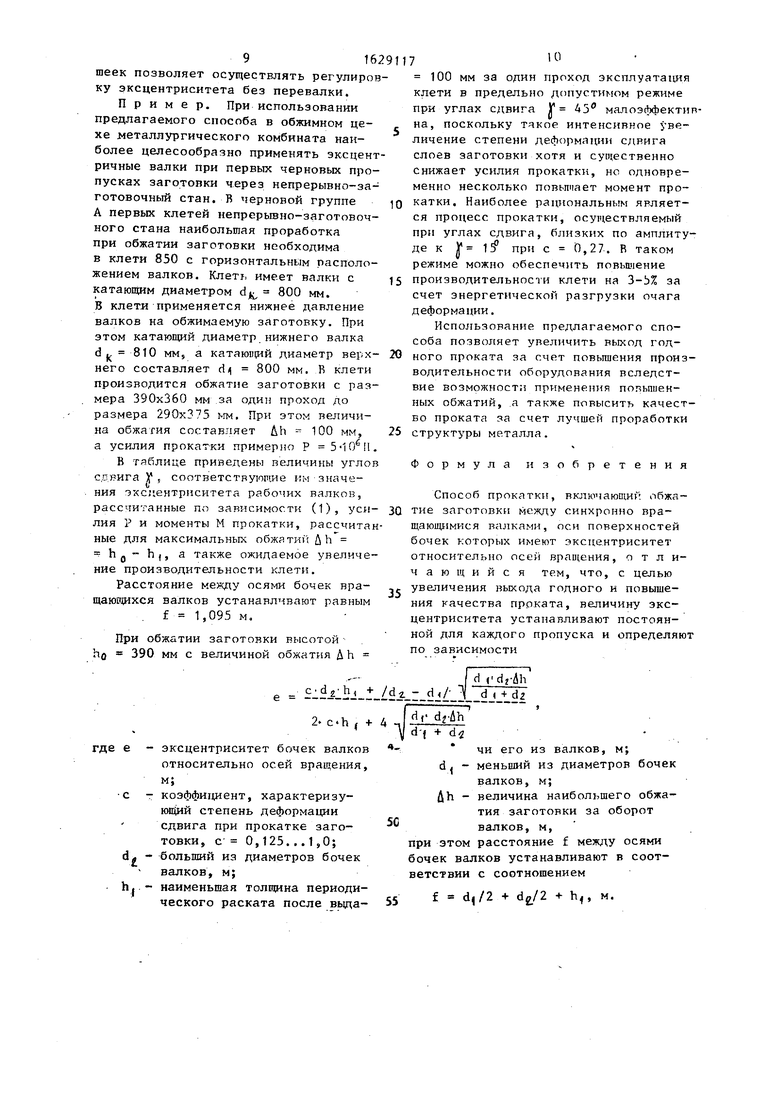

На фиг. 1 представлена схема процесса прокатки для положения рабочих валков, при котором их бочки эксцентрично смещены вниз относительно осей вращения; на фиг.-2 - схема процесса прокатки после поворота рабочих валков на 90° по отношению к положению, показанному на фиг. 3; на фиг . 3 - валок с регулируемьм эксцентриситетом бочки; на фиг. 4 - шейка, валка, разрез.

Согласно способу прокатки заготовку обжимают между синхронно вращающимися валками, оси цилиндрических гладких бочек 1 (фиг. 1) которых эксцентрично смещены относительно осей вращения. Величину эксцентриситета устанавливают постоянной для каждого пропуска и определяют по зависимости

С5

ю

со

де е - JK:C цеьтриситет бочек валков

относительно осей вращения, м; с - коэффициент, характеризующий -j степень деформации сдвига при прокатке заготовки, с 0,125..,1,0;

Дh - величина наибольшего обжатия

заготовки за оборот валков, м; 15

h - наименьшая толщина периодического раската после выдачи его чз валков, м;

d - меньший из диаметров бочеь

валков, м;20

d g - больший из диаметров бочок валков, м.

При эю -j расстояние между осями о №е к валков Ј устанавливают в соот ьетствии с соотношением

f d{ ,, dZ-0- Ъ

f ь - -f h, s

м

(:

л поддерживают постоянным на пйоач- жешга всего пропуска.

Сущность предлагаемого способа заключается в возбуждении в очаге деформации принудительно о вибрационного процесса с частотой, равной частоте вращения валков, что способству- ет снижению давления металла на валки II позволяет увеличить обжатия за каж- цый проход на существующем оборудовании. Периодически изменяющееся рассогласование скоростей вапков в очаге деформации обуславливает возникновение периодически менявшихся сдвиговых деформаций, наличие которых и обеспечивает снижение усилий прокатки. Кроме того, происходит периоди- ческое изменение обжатия. Причем обжатие имеет минимальную величину в тот момент времени, когда деформации сдвига равны нулю. За счет этого достигается стабилизация нагрузки на клеть и уменьшаются динамические нагрузки в приводе.

Одновременно с повышением производительности периодически изменяющиеся деформации сдвига слоев прокаты чаемой заготовки позволяют интенсифицировать проработку структуры ме- 1алла и способствуют завариванию в теле заготовки усадочной рыхлости,

-j

15

20

г5

зо

IQ 45

0

5

образовавшейся при разливке .. гали ъ слитки. Это, в свою очередь, поьь.ша- ет качество проката и уменьшает оэ- резь головной части расчата.

Деформация сдвига характеризуето углом сдвига или коэффициент сдвиговой деформации с i g, % , Известно, что угол сдвига ie дг-«t , превьшать 45° э поскольку это вызвать нарушение сплошности раскат „ В то же время углы сдвига У Ь° практически не влияю, на напряче чое состояние прокатываемого металла. При синусоидальном законе изменения сдвиговых деформаций среднему значе нию 5° соответствуем амплитуда 7 „ Диапазону амплитуд угла СДБИ-- ra fl 7-4Ьс с оо тететвуют значения коэффициента сдвиговой деформации с tg (7-45 ) С,125...1,0.

Паред началом прокат i за ото KI. в валках с регулируемы;г эксцен ииси- тетом бочки определяют вел чину эксцентриситета в зависимости от параметров процесса прокатки по формуле (I; и устанавливают эксцентриситет бочки каждого из валков равным полученному значению. Посте этого осуществляют установку вапков. при которой в процессе прокатки о еспечи- вается постоянство расстояния между осями бочек валков. Длн этого рабочие валки ливают таким образом, чтобы эксцентрично смещенные бочки у обоих валков были опущены вниз относительно осей вращения (фиг, 1). Тогда в дальнейшем при синхронном вращении валков (фиг. 1 и 2) расстояние между осями в перпендикулярном к оси прокатки направлении сохраняется постоянным и определяется выражением (2) .

Заготовка задается в межвалковый зазор синхронно ращающихся в противоположных направлениях валков. Заготовка захватывается наиболее надежно в период, когда действительный межвалковый зазор имеет наибольшую вели - чину, а окружные скорости валков в очаге деформации равны иежду что соответствует -положению валков, доказанному на фиг. 2„ После того,

S162

как достигается полный захват заготовки валками, начинается вибрационный процесс прокатки. По мере вращения валков, обладающих эксцентрично установленными бочками с односторонним направлением смещения относительно оси прокатки, происходит периодическое изменение величины окружных скоростей с частотой вращения валков и величины межвалкового зазора с удвоенной частотой вращения валков в очаге деформации. ПРИ этом и окруж

7«

ные скорости вялков, и величина обжатия изменяются по сннусоидапьному закону.

Положению валков, показанному на фиг. 1, соответствуют наибольшая неличина обжатия и наибольшая величина реформации сдвига, а положению на фиг. 2 - наименьшие значения указанных величин. R последнем случае -расстояние между центрами окружностей бочек валког составляет

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПОЛОС | 1992 |

|

RU2006299C1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| СПОСОБ ПРОКАТКИ | 2004 |

|

RU2284233C2 |

| Способ прокатки полос | 1987 |

|

SU1574294A1 |

| Прокатный стан и соединительный элемент привода рабочих валков прокатного стана | 1990 |

|

SU1738397A1 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| Способ профилирования слябов | 1987 |

|

SU1519800A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 2011 |

|

RU2484907C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРУТКОВ ПРОКАТКОЙ | 1992 |

|

RU2009733C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1992 |

|

RU2009736C1 |

Изобретение относится к прокатному производству и могсет быть ис- пользо вано при прокатка полос в черновых клетях. Целью изобретения явля- /ется увеличение выхода годного и повышение качества проката. Согласно способу прокатки заготовку обжимают между синхронно вращающимися валками, бочки которых имеют эксцентриситет относительно оси вращения. Величину эксцентриситета устанавливают согласно математическому выражению в зависимости от диаметро,, валкгь, величины обжатия и необходимой величины сдвиговой деформации, характеризующейся углом сдвига, амплитуда изменения которого составляет 7-45 . Up i этом рас.гояние между осями поверхностен бочек устанавливают равным сумме наименьшей толщины получаемого периодического раската и полусуммы диаметров валков. Наличие сдвиговых деформаций уменьшает давление металла на валки, позволяет повысить производительность клети за счет увеличения обжатий и увеличивает выход годного проката. Кроме того, вследствие лучшей проработки структуры повышается качество проката. 4 ил., 1 табл.

с, с.

4

0,0 + ((),П, + 0ZC2)2

Г(2е) J±L±J-4 h)2 + (2eV, (3)

при этом мехвалковый зазор опре- 20 деляется вьфажением

С угйчом послед ней зависимое и удвиеш;-;к амплитуда изменения межвалкового -азор .А к (м) , а следовательно,

как А - h

ii-fa

+ dt + 2h)2

Полученное значение амплитуды необходимо учитывать при расчетах режимов работы стана и калибровок. За один оборот валков межзалковый зазор дважды изменяет свою величину

от h до h.

Окружные скорости валков в очлге

деформации изменяются синхронно с вращением валков по синусоидальному закону

V, а{|1+ (e-sintot +Cf)); V2 G)fl2+ (e sin(GJt )

где V,, v. - окружные скорости валков, м/с;

СО - угловая скорость вращения валков, рад/с; t - время, с; Ц - начальная фаза, рад.

Амплитуда рассогласования окруж- ных скоростей составляет

AV-Gb$- + 2e),(7)

и изменения толщины irpoF-атываемого периодического профи. г определяется

6е2 - (а, - d2

2h

,). (5)

Заготовка, обжимаемая валками, вступает в контакт с. поверхностями валков в очаге деформации, обладающими периодически изменяющимися окружными скоростями. При этом за счет сил трения слои заготовки, прилрга- юшие к поверхности валка с большей

40 окружной скоростью, перемещаются вперед в направлении оси прокатки, а слои, прилегающие к валку с меньшей окружной -скоростью, отстают. Вследствие этого в теле заготовки

де вызываются деформации сдвига.

В соответствии со схемой фиг. 1, для максимальной деформации сдвига, характеризующейся коэффициентом сдвиговой деформации с, может быть

5о -записано

LA,8,K4- 1AiBz

С К,В

пг

(8)

где 1. о .. - длина дуги окружности

1 бочки, контактирующей с заготовкой со стороны верхнего валка за период времени t, м;

1 - длина дуги, контактиру- 22 ютей с заготовкой со

стороны нижнего валка , за тот же период времени, м;

- межвалковый зазор, м,, равный RJ В 2. N

Исходя из условия равенства давлений на оба валка, длины дуг контак- гов валков с заготовкой 1д((И ,„ можно считать в первом приближении одинаковыми и определить из соотношения

1А2Ьг

Ч

cU d2.

d4 + d;

-fih.

За некоторый период времени валки поворачиваются вокруг осей вращения на одинаковые углы 0 и 0. (рад), соответствующие длинам дуг 1д 1д а Пренебрегая изменением катающего радиуса в пределах очага деформации, можно записать

+ е):(Ю)

А,В,К,

1

АгВа Q2.

.

if- j

(11)

Из уравнения (8) с учетом (9) и (10) полунаем следующее выражение

ь.-ч. Й ЧНз,..2

da. л

Принимая во внимание равенство углов QJ и Qo, из выражения (11) следует

«, ., 13)

Подставив выражение (13) в уравнение (12), получаем соотношение, взаимосвязывающее величину эксцентриситета и диаметров валков с параметрами процесса прокатки

c.h,

dz-dh /d - 4ej|( ш di + 2e /УУ

В результате преобразований последнего соотношения получаем выраже- д ние для эксцентриситета валков, необходимого при осуществлении вибрационного процесса прокатки по предлагаемому способу:

I1 ч

55

ю 15

20

25

30

)

35

40

При выводе выражения из эксцентриситета обозначениям df и d-, согласно фиг. 1 и 2, соответствуют диаметры верхнего и нижнего рабочих валков. Однако, учитывая асимметрию полученного выражения (1) относительно перестановки d и dg., целесообразно при расчетах по зависимости (1) принимать в качестве dg наибольший из диаметров валков, что обеспечивает несколько большие величины эксцентриситета и, соответственно, большие сдвиговые деформации.

Для осуществления способа используются рабочие валки с регулируемой величиной эксцентриситета бочки (фиг. 3), каждый из которых состоит из бочки 1, эксцентрично смещенной относительно шеек 2, на которые надеты эксцентричные втулки 3 с фиксаторами 4. Величина эксцентриситета бочки валка относительно шеек - е ш (фиг, 4) равна величине эксцентриситета отверстия втулок - е, при этом они в сумме образуют максимальную величину, равную предельно допусти- MOMV для каждой конкретной конструкции стана эксцентриситету каждого из валкрв.

Регулировка результирующего эксцентриситета валка осуществляется посредством поворота втулок, насаженных эксцентричным отверстием вокруг шеек валка с эксцентричной бочкой. Величина эксцентриситета валка связана с углом поворота втулок относительно шеек G (рад) следующей зависимостью:

(С/2) .

(15)

5

д

5

В качестве фиксаторов втулок на шейках валка лучше всего использовать зажимные зинты, вворачиваемые во втулки с торцов под углом до сопряжения с шейками. Для того, чтобы обеспечить свободную регулировку величины эксцентриситета бочки валка относительно оси вращения, шейки 2 выполняют с длиной, большей, чем длина у насаживаемых на них втулок. При этом длина втулок выбирается, исходя из конструкционных размеров клети и валков, таким образом, чтобы часть поверхности скольжения втулок, которая сопряжена с опорными подшипниками, не приходилась на зону фиксаторов 4, Такое увеличенное исполнение

10

шеек позволяет осуществлять регулировку эксцентриситета без перевалки.

Пример. При использовании предлагаемого способа в обжимном цехе металлургического комбината наиболее целесообразно применять эксцентричные валки при первых черновых пропусках заготовки через непрерывно-заготовочный стан. В черновой группе А первых клетей непрерывно-заготовочного стана наибольшая проработка при обжатии заготовки необходима в клети 850 с горизонтальным расположением валков. Клеть имеет валки с катающим диаметром dj 800 мм. В клети применяется нижнее давление валков на обжимаемую заготовку. При этом катающий диаметр нижнего валка d k 810 мм, а катающий диаметр верх- 20 него составляет d/( 800 мм. В клети производится обжатие заготовки с размера 390x360 мм за один проход до размера 290x3 5 мм. При этом величина обжагия составляет uh 100 мм,

100 мм за один проход эксплуатация клети в предельно допустимом режиме при углах сдвига 1 45° малоэффектив на, поскольку такое интенсивное увеличение степени деформации сдвига слоев заготовки хотя и существенно снижает усилия прокатки, но одновременно несколько повышает момент прокатки. Наиболее рациональным ярляет- ся процесс прокатки, осуществляемый при углах сдвига, близких по амплитуде к У1 1 при с 0,27. R таком режиме можно обеспечить повышение 15 производительности клети на 3-Ь% за счет энергетической разгрузки очага деформации.

Использование предлагаемого способа позволяет увеличить выход годного проката за счет повышения производительности оборудования вследствие возможности применения повышенных обжатий, а также повысить качество проката за счет лучшей проработки структуры металла.

ч

Формула изобретения

25

а усилия прокатки примерно Р 5-10еП. В тяблице приведены величины углов сгяига у, соответствующие им значения эксцентриситета рабочих валков, Способ прокатки, включающий обжа- рассчитанные по зависимости (1), уси- 3d тие заготовки между синхронно вралия и моменты М прокатки, рассчитанные для максимальных обжатий ДЬ h0 - h(, а также ожидаемое увеличение производительности клети.

Расстояние между осями бочек вращающихся валков устанавливают равным f 1,095 м.

При обжатии заготовки высотой ho - 390 мм с величиной обжатия ДЬ

е

fd t dz-ih - d,/- 1

где е - эксцентриситет бочек валков относительно осей вращения, м;

коэффициент, характеризующий степень деформации сдвига при прокатке заготовки, с 0,125...1,0; больший из диаметров бочек валков, м;

наименьшая толщина периодического раската после выдаЈlf jJ}... 1 d i + d2 2 , + 4

- чи его из валков, м;

d(- dg-Ah d-f + &/i

с

d, h, 50

d - меньший из диаметров

валков, м;

ДЬ - величина наибольшего тия заготовки за обор валков, м, при этом расстояние f между о бочек валков устанавливают в ветствии с соотношением

55

d,/2 + dg/2 +

гц, м.

100 мм за один проход эксплуатация клети в предельно допустимом режиме при углах сдвига 1 45° малоэффективна, поскольку такое интенсивное увеличение степени деформации сдвига слоев заготовки хотя и существенно снижает усилия прокатки, но одновременно несколько повышает момент прокатки. Наиболее рациональным ярляет- ся процесс прокатки, осуществляемый при углах сдвига, близких по амплитуде к У1 1 при с 0,27. R таком режиме можно обеспечить повышение 5 производительности клети на 3-Ь% за счет энергетической разгрузки очага деформации.

Использование предлагаемого способа позволяет увеличить выход годного проката за счет повышения производительности оборудования вследствие возможности применения повышенных обжатий, а также повысить качество проката за счет лучшей проработки структуры металла.

ч

Формула изобретения

5

Способ прокатки, включающий обжа- d тие заготовки между синхронно вра5

щающимкся валками, оси поверхностей бочек которых имеют эксцентриситет относительно осей вращения, отличающийся тем, что, с целью увеличения выхода годного и повышения качества проката, величину эксцентриситета устанавливают постоянной для каждого пропуска и определяют по зависимости

fd t dz-ih - d,/- 1

1 d i + d2

... 1 , + 4

d(- dg-Ah d-f + &/i

d - меньший из диаметров бочек

валков, м;

ДЬ - величина наибольшего обжатия заготовки за оборот валков, м, при этом расстояние f между осями бочек валков устанавливают в соответствии с соотношением

55

d,/2 + dg/2 +

гц, м.

Примечание. При J 45 происходит нарушение

сплошности металла, что приводит к образованию брака.

&К

(

1629117

Фие.З

| МАШИНКА ДЛЯ ЗАЖИМАНИЯ ЩЕТИНЫ В ПУЧКИ | 1927 |

|

SU7623A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный валок | 1977 |

|

SU733750A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-23—Публикация

1988-09-28—Подача