Изобретение относится к прокатному производству и может найти применение в листопрокатных и обжимных цехах, а также на установках непрерывной разливки сталей.

Известен способ прокатки в эксцентричных валках с цилиндрическими бочками [1] , который позволяет обеспечить в очаге деформации периодические знакопеременные сдвиговые деформации вдоль оси прокатки.

Однако цикличность изменения деформации в очаге ограничивается в известном способе числом оборотов валков, что существенно сужает возможности известного способа в перспективах повышения производительности действующего оборудования прокатных цехов.

Наиболее близким к изобретению по достигаемой цели и технической сущности является способ прокатки полос в валках с плоскими гранями [2] , при котором обжатие заготовки осуществляют либо взаимодействием в очаге деформации плоской грани одного валка и ребром между гранями другого, либо плоскими гранями обоих валков.

В известном способе существенно ограничивается величина предельной скорости прокатки из-за детонации привода. Кроме того раскат, выдаваемый из валков, сохраняет существенную разнотолщинность, что ограничивает применение известного способа исключительно только в черновых клетях.

Технической задачей изобретения является создание такого способа прокатки, при котором повышается производительность технологического процесса прокатки и качество проката за счет снижения контактного давления металла на валки.

Поставленная задача достигается тем, что в способе прокатки полос, включающем прокатку в валках, по меньшей мере один из которых имеет участки в виде плоских граней, осуществляют обжатие заготовки в каждый момент времени между одной из плоских граней одного валка и участком цилиндрической поверхности другого валка.

В отличие от прототипа в предлагаемом способе в контакт с обжимаемой заготовкой на протяжении всего процесса прокатки периодически вступают плоская грань со стороны одного валка и участок цилиндрической поверхности противоположного валка.

Взаимодействие в очаге деформации плоской грани со стороны одного валка и цилиндрической поверхности другого валка с обжимаемым металлом позволяет обеспечить периодический процесс прокатки без дополнительных динамических нагрузок на привод валков. В сравнении с прототипом выдаваемый из валков раскат имеет минимальную разнотолщинность. Плоские грани на рабочих поверхностях валков имеют плавный переход к цилиндрическим и при взаимодействии с обжимаемой заготовкой не оставляют на поверхности раската поперечных вмятин от ребровых переходов. Катающий радиус со стороны валка с плоской гранью, взаимодействующей с заготовкой по мере вращения валков, периодически изменяет свою величину по закону, близкому к синусоидальному.

Аналогичным образом изменяется и средняя окружная скорость на этом валке. Окружная скорость противоположного валка в этот период сохраняется постоянной, что позволяет обеспечить периодическое изменение рассогласования окружных скоростей валков с соответствующими сдвиговыми деформациями в очаге деформации вдоль оси прокатки, снижающими контактное давление металла на валки, что позволяет интенсифицировать процесс прокатки и увеличить величину обжатий за один проход.

Таким образом, предлагаемый способ прокатки по своей сущности отличается от прототипа асимметрией периодического взаимодействия в контактной зоне очага деформации плоских граней одного валка с цилиндрическими участками поверхности другого валка. При этом колебательный процесс режима обжатия заготовки граненными валками имеет периодичность в несколько раз более высокую, чем при прокатке в эксцентричных или овальных валках известных аналогов.

В отличие от прототипа снижение контактного давления на валки достигается за счет периодического изменения величины рассогласования окружных скоростей на контактных поверхностях валков в зоне очага деформации, обусловленной периодическим изменением катающих радиусов валков.

На фиг. 1 представлена схема, иллюстрирующая процесс прокатки в период равенства окружных скоростей на выходе из валков; на фиг. 2 - схема, иллюстрирующая процесс прокатки в период достижения величиной рассогласования окружных скоростей на выходе из валков максимальной амплитуды.

Способ прокатки осуществляется путем периодического взаимодействия в контактной зоне очага деформации участка цилиндрической рабочей поверхности одного валка с плоской гранью из рабочей поверхности противоположного валка. Наиболее просто такое взаимодействие достигается при синхронном вращении рабочих валков с приводом от шестеренной клети при первоначальной ориентировке валков с установкой в прокатной клети таким образом, чтобы напротив каждой плоской грани по периметру окружности одного валка соответственно располагалась цилиндрическая контактная поверхность противоположного валка, и наоборот.

Указанное взаимодействие поверхности валков может обеспечиваться так же и без предварительной ориентировки с помощью специальных автоматизированных систем программного управления режимом вращения валков с индивидуальным приводом. Кроме того, возможно применение комплекта рабочих валков, один из которых имеет цилиндрическую бочку без плоских граней. Однако эффективность способа прокатки в последнем варианте снизится более чем в два раза, поскольку эффект взаимодействия плоских граней будет обеспечиваться только одним валком.

Для осуществления предлагаемого способа периодической прокатки полос необходимо обеспечить асимметричное взаимодействие плоской грани одного валка напротив участка цилиндрической поверхности другого валка в контактной зоне очага деформации. Такое взаимодействие должно достигаться в любой момент и поддерживаться на протяжение всего периодического процесса прокатки. При осуществлении процесса прокатки в синхронно вращающихся валках с одинаковой угловой скоростью длина плоской грани lг в поперечном сечении одного валка должна иметь величину либо меньшую, либо равную длине дуги цилиндрической поверхности lц на противоположном валке. Такое соотношение, позволяет исключить периодическое взаимодействие в контактной зоне очага деформации одновременно со стороны обоих валков двух плоских граней напротив друг друга (см. фиг. 1 и 2). При этом центральные углы, образованные между катающими радиусами одного валка, опирающимися на плоскую грань U1, должны иметь величину, меньшую или равную центральным углам противоположного валка, опирающимся на дуги цилиндрических участков рабочих поверхностей Q2, т. е. U1 ≅ Q2 и U2 ≅ Q1.

Абсолютная величина центральных углов обоих валков, опирающихся на плоские грани U1, U2 и цилиндрические участки Q1, Q2, может быть выражена в радианах из геометрических характеристик в соответствии со схемами по соотношениям:

U1 = 2 arctg (lг1/d1); (1)

U2 = 2 arctg (lг2/d2); (2)

Q1 = 2 lц1/d1; (3)

Q2 = 2 lц2/d2, (4) где d1 и d2 - соответственно диаметры валков.

Учитывая необходимое для процесса прокатки соотношение центральных углов, можно получить математические выражения, взаимосвязывающие габаритные параметры профилировки рабочих поверхностей валков.

arctg (lг1/d1) ≅ lц2/d2 (5)

arctg (lг2/d2) ≅ lц1/d1 (6)

При осуществлении процесса прокатки в валках, вращающихся с различными угловыми скоростями, у валка, вращаемого с большей угловой скоростью, плоские грани и участки цилиндрических поверхностей должны иметь увеличенные пропорционально рассогласованию угловых скоростей размеры, поскольку аналогичное увеличение взаимосвязано с центральными углами U1, U2, Q1 и Q2. В соответствии с этим длина плоских граней на валках может быть в общем случае определена соотношением.

lг1 ≅ (ω1/ω2)·d1·tg(lц2/d2) ; (7)

lг2 ≅ (ω2/ω1)·d2·tg(lц1/d1) ; (8)

Исходя из полученных соотношений, можно определить диапазон допустимых соотношений для угловых скоростей вращения валков, обеспечивающий нормальное осуществление периодического процесса прокатки по предлагаемому способу

d2·tg(lц1/d1)/lг2≥ ω1/ω2≥ lг1/[d1·tg(lц2/d2)] (9) где ω1, ω 2 - угловые скорости вращения соответственно верхнего и нижнего рабочих валков;

d1, d2 - катающие диаметры по цилиндрическим участкам бочек рабочих валков, м;

lц1, lц2 - длины дуг цилиндрических участков по периметру окружностей бочек рабочих валков, м;

lг1, lг2 - длины плоских граней в поперечном сечении бочек валков, взаимодействующие с цилиндрическими участками на рабочей поверхности противодействующего валка в контактной зоне очага деформации, м.

Наиболее широкое использование предлагаемый способ может получить при прокатке в валках одинакового диаметра, вращающихся с одинаковыми угловыми скоростями. Для осуществления способа по этому варианту достаточным условием является первоначальная ориентировка плоских граней одного валка, имеющих меньшую длину lг, напротив цилиндрических участков другого валка, имеющих большую длину дуги lц по периметру бочек.

В случае применения одного полностью цилиндрического валка соотношение угловых скоростей может быть любым. Согласно выражения (9), если нижний валок цилиндрический, то левая часть выражения стремится к бесконечности, точно так же как правая часть выражения при верхнем цилиндрическом валке обращается в нуль. Таким образом при использовании в предлагаемом способе прокатки одного полностью цилиндрического валка соотношение угловых скоростей может принимать значения от нуля до бесконечности, что позволяет применять предлагаемый способ прокатки практически на любых существующих в промышленности прокатных станах.

Периодическое взаимодействие в очаге деформации плоских граней со стороны одного валка и цилиндрических участков рабочей поверхности противоположного валка обеспечивает вибрационный режим обжатия раската валками. При этом периодически изменяется величина абсолютного обжатия и величина окружных скоростей валков на выходе раската из валков. Периодическое изменение окружных скоростей валков вызывает периодические деформации сдвига верхних слоев раската относительно нижних. Величина сдвиговых деформаций определяется углом сдвига -γверхних слоев относительно нижних. Чем больше величина сдвиговых деформаций вдоль оси прокатки, тем выше степень разгрузки очага деформации и тем выше степень разгрузки очага деформации и тем меньше контактное давление металла на рабочие валки. Таким образом предлагаемый способ прокатки позволяет без существенных капитальных затрат и без сложного виброоборудования обеспечивать принудительную вибрационную прокатку на обычных действующих прокатных станах с достаточно высокой эффективностью, повышающей производительность прокатного оборудования.

Предлагаемый способ вибрационной прокатки может найти применение, например, на черновой клети ДУО-850 листостана, диаметр верхнего рабочего валка которого имеет величину 830 мм, а нижнего 850 мм. Для прокатки из стального ст. 3 сляба 140х700х1070 мм раската 15х1500 мм цилиндрическая рабочая поверхность бочек обоих валков черновой клети ДУО-850, вращаемых с одинаковой угловой скоростью через шестеренную клеть, должна быть разделена на 32 одинаковых сектора по периметру окружности. Половина участков рабочей поверхности валков (16 участков) с чередованием через один цилиндрической перешлифовывается под плоские грани. Величина длины плоских граней по периметру бочки валка и величина длины дуги цилиндрических участков определяется соотношениями 7, 8, 9 и для верхнего валка диаметром 830 мм соответственно составит lг1 = 81 мм, lц1 = 82 мм, а для нижнего валка диаметром 850 мм соответственно lг2 = 83 мм, lц2 = 84 мм.

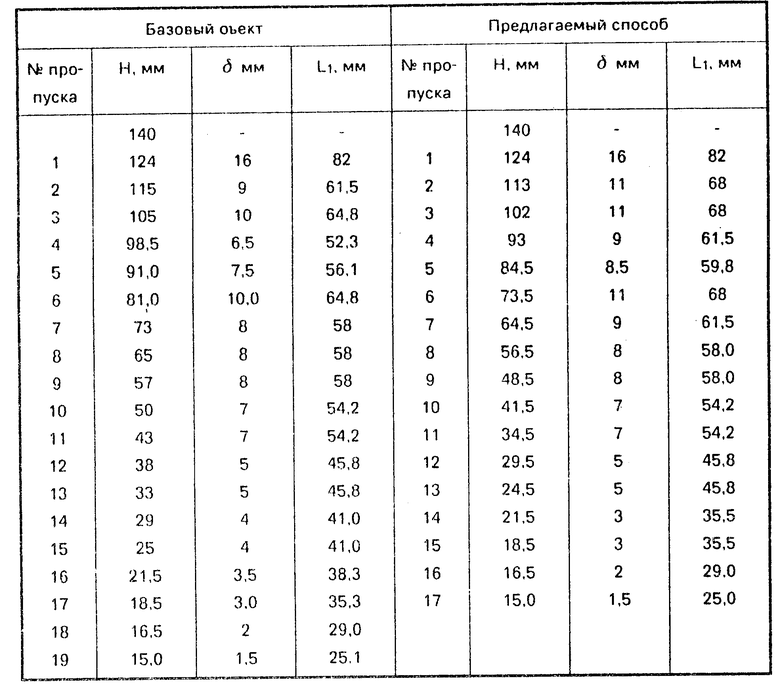

При первоначальной установке рабочих валков в клети ДУО-850 плоские грани одного валка ориентируют напротив цилиндрических участков рабочей поверхности противоположного валка, что обеспечивает при вращении валков с одинаковыми угловыми скоростями периодическое взаимодействие в очаге деформации плоских граней одного валка с цилиндрическими участками другого валка на протяжении всего процесса прокатки. Вибрационный режим процесса прокатки, обеспечиваемый периодичностью взаимодействия граненных валков, позволяет существенно уменьшить давление металла на валки и соответственно увеличить интенсивность обжатия заготовки за проход без увеличения нагрузок на прокатную клеть. Результаты сопоставительного анализа режимов обжатий на черновой клети ДУО-850 представлены в таблице.

Как видно из приведенной таблицы число пропусков раската через межвалковый зазор по предлагаемому способу вибрационной прокатки можно уменьшить с 19 до 17 и тем самым сократить период прокатки одного раската примерно на 10% , что в свою очередь позволит аналогичным образом интенсифицировать процесс прокатки и повысить производительность прокатной клети. (56) 1. Авторское свидетельство СССР N 1629117, кл. B 21 B 1/22, 1988.

2. Авторское свидетельство СССР N 1688952, кл. B 21 B 1/22, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Прокатный стан и соединительный элемент привода рабочих валков прокатного стана | 1990 |

|

SU1738397A1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 1998 |

|

RU2152277C1 |

| Способ прокатки полос | 1987 |

|

SU1574294A1 |

| Способ горячей прокатки листовой стали на непрерывных станах | 1989 |

|

SU1662716A1 |

| СПОСОБ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312722C1 |

| ПРОКАТНЫЙ ВАЛОК | 1989 |

|

RU2008107C1 |

| Соединительный шпиндель | 1985 |

|

SU1375366A1 |

Использование: черновая прокатка полос в листопрокатных и обжимных цехах. Обжатие заготовки в очаге деформации в каждый момент времени осуществляют переодическим взаимодействием плоских граней одного валка и цилиндрической рабочей поверхности противоположного валка. Изобретение увеличивает производительность прокатных клетей за счет разгрузки очага деформации и повышает качество готового проката путем увеличения степени проработки загоовки в очаге деформации. 2 ил, 1 табл.

СПОСОБ ПРОКАТКИ ПОЛОС, включающий прокатку в валках, по меньшей мере один из которых имеет участки в виде плоских граней, отличающийся тем, что обжатие заготовки в каждый момент времени осуществляют между одной из плоских граней одного валка и участком цилиндрической поверхности другого валка.

Авторы

Даты

1994-01-30—Публикация

1992-01-09—Подача