Изобретение относится к хлебопекарной промышленности и может быть использовано при производстве хлебобулочных изделий.

Известен способ выпечки хлеба, при котором тесто подвергают тепловой обработке горячим воздухом с СВЧ-излучением, тепловую обработку в среде горячего воздуха ведут в два этапа, причем на первом этапе на тесто дополнительно воздействуют ИК-излучением.

Однако этот способ менее интенсивен, так как интенсивность процесса регулируется только за счет увеличения или уменьшения мощности энергетического потока, воздействующего на тестовую заготовку. Причем интенсивность процесса выпечки зависит от интенсивности переноса энергии от внешней поверхности тестовой заготовки в ее внутренние области. Данный способ основан на поэтапном воздействии на тестовую заготовку. На первом этапе воздействуют на внешнюю поверхность, а на втором этапе на весь объем тестовой заготовки, а так как интенсивность переноса энергии от внешней поверхности во внутренние области заготовки и наоборот не регулируется, то это может привести к подгоранию корочки или непропеку.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу (прототипом) является способ выпечки изделий из теста, при котором размещают тесто между вертикальными электродами и пропускают ток, причем электроды дополнительно подогревают.

Недостатком такого способа является неинтенсивный процесс выпечки, основанный на использовании различных видов энергии, которые избирательно воздействуют как на внешнюю поверхность тестовой заготовки, так и на весь ее объем.

В прототипе интенсивность процесса выпечки регулируется увеличением или уменьшением величины тока и не обеспечивает качественную выпечку.

Цель изобретения - регулирование интенсивности процесса выпечки.

Это достигается тем, что способ выпечки изделий из теста, при котором осуществляют тепловую обработку и воздействуют электрическим током, заключается в том, что тестовую заготовку заряжают электрическим потенциалом, а тепловую обработку ведут ионизированным газообразным теплоносителем противоположного знака, причем знаки электрических потенциалов газообразного теплоносителя и тестовой заготовки изменяют на противоположные через 90-120 с на протяжении всего времени выпечки изделий.

Зарядка тестовой заготовки электрическим потенциалом и ионизация газообразного теплоносителя таким образом, что электрический потенциал тестовой заготовки противоположен по знаку потенциалу теплоносителя, позволяет активно управлять движением жидкости в тестовой заготовке (Электроосмос-движение жидкостей через капилляры, твердые пористые диафрагмы, а также через слой мелких частиц под действием внешнего электрического поля), что является главным условием регулирования интенсивности процесса выпечки, так как газообразный теплоноситель, взаимодействуя с жидкостью на поверхности тестовой заготовки, отдает ей энергию. Жидкость в зависимости от знака тестовой заготовки и теплоносителя устремляется вовнутрь тестовой заготовки, прогревая ее, либо поступая на внешнюю поверхность тестовой заготовки, препятствует ее прогреву, при этом прогреваясь сама.

При зарядке тестовой заготовки знаком плюс, а теплоносителя - знаком минус создаются условия, способствующие активному движению жидкости из внутренних областей тестовой заготовки к внешней поверхности, соприкасающейся с ионизированным газообразным теплоносителем.

Теплоноситель отдает тепло при соприкосновении с жидкостью и нагревает ее. Через 90-120 с влага, поступающая на внешнюю поверхность, достаточно прогреется, и знаки электрических потенциалов тестовой заготовки и теплоносителя изменяют на противоположные: тестовая заготовка - минус, теплоноситель - плюс, а нагретая жидкость, находящаяся на внешней поверхности тестовой заготовки, направляется во внутренние ее области, прогревая их.

Внешняя поверхность тестовой заготовки осушается, но через 90-120 с знаки электрических потенциалов тестовой заготовки и теплоносителя вновь изменяются на противоположные, и цикл повторяется.

Влажность внешней поверхности тестовой заготовки не должна превышать 60% , иначе она опадет, и не должна быть менее 30% , так как при меньшей влажности внешняя поверхность будет подгорать от соприкосновения с теплоносителем. Опытным путем установлено, что для этого достаточно 90-120 с (табл. 2).

Для анализа на существенные отличия был рассмотрен способ воздействия электрическими зарядами на лепестки цветка. В этом способе поток воздуха заряжают, заряженный воздух передает свой заряд лепесткам цветка, и они раскрываются.

Отличие предлагаемого технического решения от известного состоит в том, что газообразный теплоноситель и тестовую заготовку заряжают разноименными зарядами для создания условий направленного истечения жидкости, где два вещества, заряженные разноименными зарядами, соединяются и взаимодействуют между собой.

Отличие предлагаемого технического решения состоит в том, что в известных технических решениях вещества заряжают разноименными зарядами для взаимодействия между ними. В предлагаемом техническом решении заряженный теплоноситель управляет движением воды в тестовой заготовке.

Таким образом, проведенный поиск и анализ источников патентной и научно-технической информации показал, что предлагаемое техническое решение удовлетворяет критерию "существенные отличия" из-за отсутствия технических решений с аналогичными признаками в научно-технической и патентной литературе.

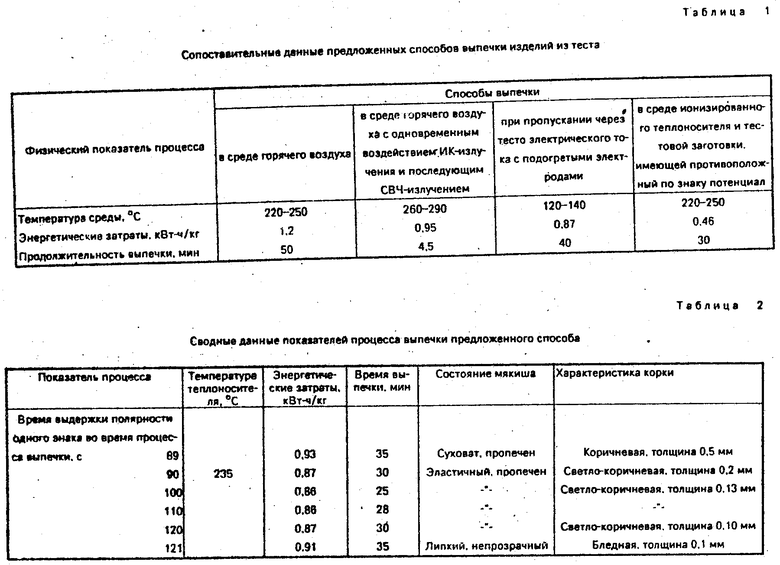

Табл. 1 характеризует показатели различных процессов выпечки; табл. 2 - показатели процесса выпечки предлагаемого способа.

Способ осуществляют следующим образом.

Для выполнения способа ионизируют газообразный теплоноситель (воздух), подключают формы с тестовыми заготовками к противоположному полюсу источника постоянного тока. С этой целью перед подачей в жарочную камеру печи газообразный теплоноситель пропускают через устройство ионизации, заряжая его знаком "-" или "+", а тестовые заготовки, расположенные на этажерочной тележке, подключают к противоположному полюсу ("+", "-") источника постоянного тока. Печь заземляют. Ионизированный газообразный теплоноситель имеет высокую температуру (220-250оС) и заряд ионов со знаком минус, а тестовые заготовки подключают к плюсовому полюсу источника постоянного тока. Между теплоносителем и тестовыми заготовками создают разность потенциалов, а жидкость, находящаяся во внутренних областях тестовой заготовки, устремляется к ее внешней поверхности, нагревается, частично испаряясь, через 90-120 с, знаки меняют на противоположные. Прогретая жидкость направляется вовнутрь тестовой заготовки, как с поверхности тестовой заготовки, так и из объема теплоносителя. Через 90-120 с знаки изменяют. При влажности внешней поверхности около 30% (табл. 2) под действием высокой температуры теплоносителя на поверхности тестовой заготовки образуется тонкая корочка. При последующих циклах изменения полярности происходят окончательное формирование и закрепление структуры мякиша хлеба. Благодаря высокотемпературному воздействию теплоносителя и активному переносу тепла вовнутрь тестовой заготовки влагой корочка, образовавшаяся на внешней поверхности, остается тонкой 0,1-0,2 мм за счет активного регулирования влажности внешней поверхности ионизированным теплоносителем, исключающим ее подгорание и перегрев нижележащих слоев тестовой заготовки.

П р и м е р. Берут выброженное тесто массой 0,3-0,5 кг, укладывают в металлическую форму и подвергают расстойке в соответствии с существующей технологией производства.

Форму с тестом после расстойки помещают в электропечь, оборудованную ТЭНами. Температура среды в жарочной камере 230-250оС. На выходном отверстии вентилятора устанавливают ионизирующую насадку. Ионизацию воздуха производят коронным разрядом, как в отрицательной (начальная стадия процесса), так и в положительной короне. Подавая на коронирующий электрод напряжение 1000 В, ток 0,1-0,2 А, возможно использовать промышленные электрофильтры.

В начальной стадии процесса воздух ионизируют отрицательно, форму подключают к положительному полюсу источника постоянного тока напряжением 6 В, ток 0,1 А.

Под воздействием электрического поля влага поступает на внешнюю поверхность тестовой заготовки, нагревается, частично испаряясь. Через 90-120 с после начала процесса влажность внешней поверхности поднимается до 60% (исходная влажность 45-50% ), автоматом переключают полярность короны на положительную полярность, а форму с тестовой заготовки подключают к отрицательному полюсу. Прогретая жидкость, как с поверхности тестовой заготовки, так и из объема теплоносителя устремляется во внутренние области тестовой заготовки, прогревая их. При влажности около 30% на внешней поверхности заготовки образуется корочка. Этап прогрева длится около 90-120 с, при этом внешняя поверхность имеет влажность 30% . Вновь происходит смена полярности, и процесс повторяется. Для окончательной выпечки хлеба необходимо 10-12 повторов, процесс выпечки по времени займет 25-30 мин. За это время в центре мякиша температура достигает 96-98оС, после чего выпечку заканчивают.

Показатели процесса при способах выпечки хлеба приведены в табл. 1.

При влажности внешней поверхности тестовой заготовки более 60% в начальный момент процесса возможно опадение корки, а при влажности менее 30% корка начинает подгорать, увеличивается ее толщина в связи с перегревом соседних с ней слоев тестовой заготовки.

В табл. 2 приведены данные, характеризующие существенность признаков, включенных в формулу изобретения.

Из этих данных видно, что выпечка хлеба при зарядке тестовой заготовки электрическим потенциалом и проведение тепловой обработки ионизированным газообразным теплоносителем, имеющим противоположный знак электрического потенциала, позволяют регулировать процесс выпечки хлеба, снижая при этом затраты энергии примерно в 2-2,5 раза, сокращая время выпечки на 25-30 мин. Кроме того, данный способ дает возможность увеличить пористость и объем хлеба, получить хорошо развитую структуру мякиша при сохранении хорошего вкуса, аромата и тонкой корочки. (56) Авторское свидетельство СССР N 141109, кл. A 21 D 8/06, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2496319C2 |

| Периодический способ производства панировочной крошки и электроконтактная печь для его осуществления | 2017 |

|

RU2646900C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДОВОГО ХЛЕБА | 1998 |

|

RU2159548C2 |

| Способ изготовления тостовых круассанов и тостовый круассан, изготовленный по способу | 2022 |

|

RU2787369C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАВАРНОГО ХЛЕБА "БОЯРСКИЙ" | 2004 |

|

RU2266004C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПШЕНИЧНОГО ХЛЕБА ДЛЯ ПИТАНИЯ С МЕДОМ | 2023 |

|

RU2814820C1 |

| Способ производства тонкого армянского лаваша | 1989 |

|

SU1711765A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МУЧНОГО ИЗДЕЛИЯ | 2010 |

|

RU2444898C1 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНОГО БЕЗДРОЖЖЕВОГО ХЛЕБА ИЗ МУКИ ЦЕЛЬНОСМОЛОТОГО ЗЕРНА ПШЕНИЦЫ | 2014 |

|

RU2569832C1 |

| Способ производства узбекских лепешек | 1983 |

|

SU1155224A1 |

Изобретение относится к хлебопекарной промышленности для регулирования интенсивности процесса выпечки. Сущность изобретения: форму с заготовкой заряжают электрическим потенциалом, а тепловую обработку ведут ионизированным газообразным теплоносителем со знаком, противоположным знаку, которым заряжена форма, причем знаки электрических потенциалов газообразного теплоносителя и формы с тестовой заготовкой изменяют на противоположные через 90 - 120 с на протяжении всего процесса выпечки изделий. 2 табл.

СПОСОБ ВЫПЕЧКИ ИЗДЕЛИЙ ИЗ ТЕСТА, предусматривающий тепловую обработку формы с заготовкой, отличающийся тем, что форму с заготовкой перед тепловой обработкой заряжают электрическим потенциалом, а тепловую обработку ведут ионизированным газообразным теплоносителем со знаком, противоположным знаку, которым заряжена форма, причем знаки электрических потенциалов газообразного теплоносителя и формы с тестовой заготовкой изменяют на противоположные через 90 - 120 с на протяжении всего процесса выпечки изделия.

Авторы

Даты

1994-02-28—Публикация

1991-06-14—Подача