Изобретение относится к пищевой промышленности, а именно, к технологии хлебопекарного производства для непрерывной выпечки подового хлеба.

Известен способ производства подового хлеба в виде городских булочек, по которому подготавливают сырье, готовят опару, замешивают и выбраживают, готовят и выбраживают тесто, разделяют и округляют его, осуществляют предварительную расстойку, придают требуемую форму, осуществляют окончательную расстойку, надрезают заготовки и осуществляют выпечку в трех режимах: режиме пароувлажнения, режиме прогрева и режиме допекания (10).

Достаточно сложно и не всегда возможно на имеющихся печах подобрать технологический режим так, чтобы городская булочка имела хорошо выраженный, эффективно подрумяненный и аппетитно хрустящий надрез.

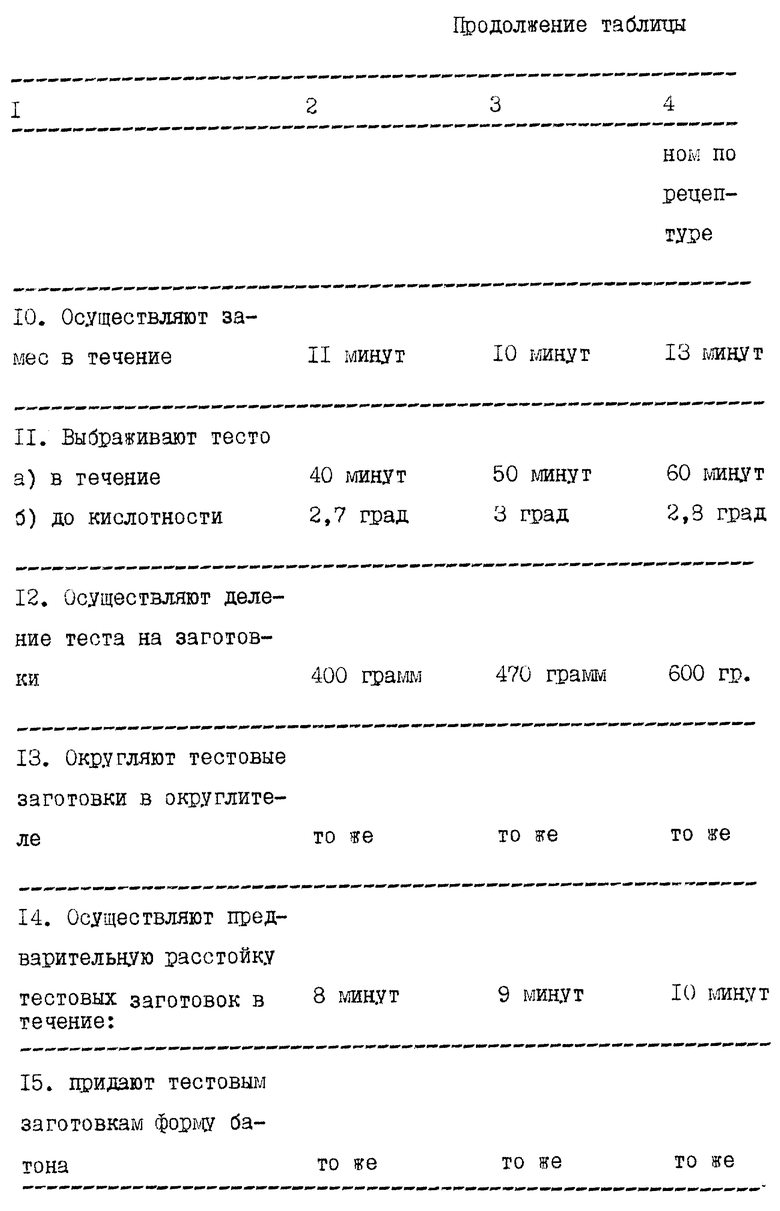

Наиболее близким (т.е. прототипом) является способ производства подового хлеба в виде батонов, по которому подготавливают сырье, готовят опару, заливая водой часть муки и дрожжей, замешивают опару в течение 10 - 15 минут, выбраживают опару в течение 180 - 240 минут, при этом начальная температура опары 28 - 29oC, а конечная 30 - 31oC, смешивают опару с оставшейся мукой, дрожжами, солью, водой и другими добавками, предусмотренными рецептурой, замешивают тесто в течение 15 минут, выбраживают тесто в течение 30 - 40 минут, разделывают тесто на куски заданного веса 450 - 480 грамм, округляют куски теста, осуществляют в течение 8 - 10 минут предварительную расстойку, придают заготовкам форму батона, осуществляют окончательную расстойку в течение 40 - 50 минут и проводят в трех режимах выпечку: в режиме создания паровоздушной среды в течение 10 секунд, в режиме прогрева и режиме допекания, при этом температура указанных режимов варьируется в пределах 180 - 200oC, а время выпечки составляет в среднем 20 минут (2).

У выпекаемых по данному способу батонов не удается одновременно получить мелкопористый и упругий мякиш, тоненькую и аппетитно похрустывающую глянцевитую корочку, а также ярко выраженный аромат русского подового хлеба.

Задачей данного технического решения является разработка непрерывного способа производства подового хлеба с ярко выраженным душисто-благоуханным ароматом, приятным вкусом, с тонкой, глянцевитой и похрустывающей корочкой, с мелкопористым эластичным мякишем, красиво и аппетитно подрумяненного.

Поставленная задача решается за счет того, что в предлагаемом способе используются следующие существенные признаки:

а) признаки, совпадающие с ближайшим аналогом (прототипом):

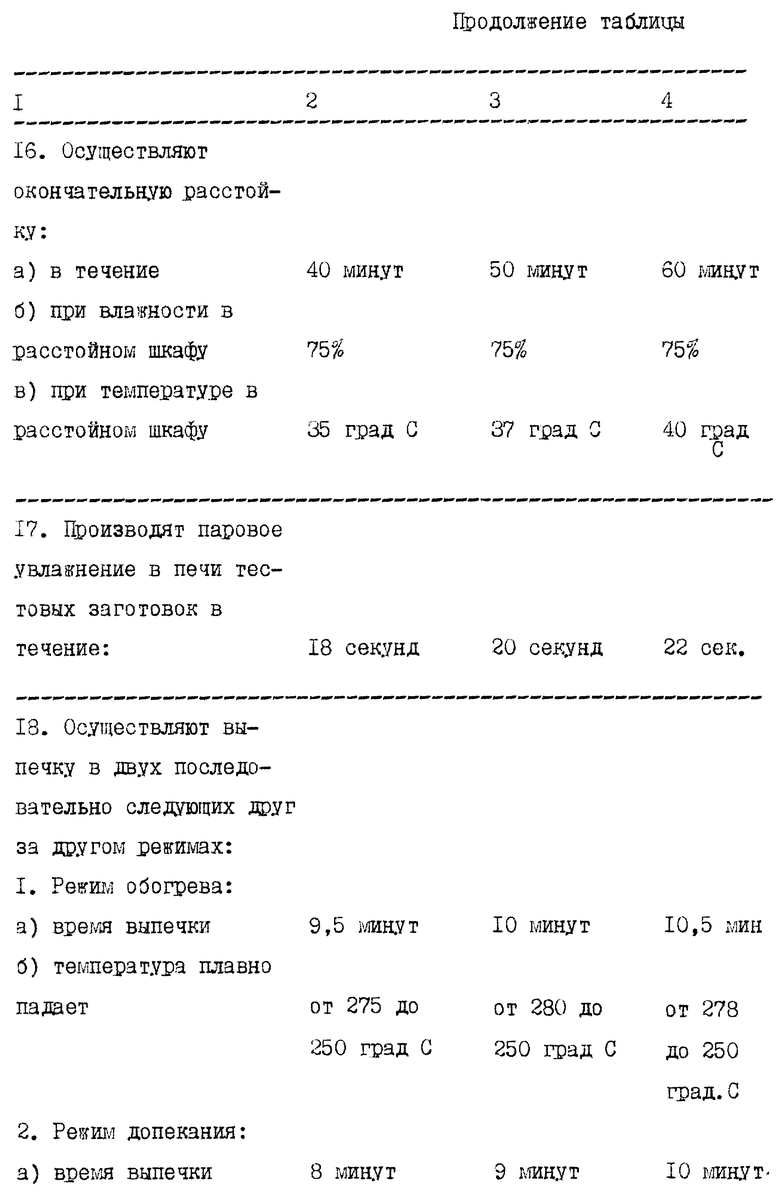

подготавливают сырье: муку пшеничную I-го сорта, натуральные прессованные дрожжи, соль "Экстра", воду, готовят опару: засыпают в дежу открытой тестомесильной машины неинтенсивного замеса часть просеянной муки от общего ее рецептурного количества, заливают теплую воду из бачка, при этом температура Tводы=27-28oC, замешивают опару до получения однородной смеси в течение 10-15 минут, выбраживают опару в течение 180-240 минут, при этом начальная температура опары Tоп.нач= 28-29oC, конечная температура опары Tоп.кон= 30-31oC, готовят однородное по всей массе тесто путем смешивания полученной готовой опары с оставшейся по рецептуре мукой, солью, натуральными дрожжами, водой, выбраживают тесто в течение 30 - 40 минут, разделывают тесто на куски, округляют куски теста, осуществляют предварительную расстойку в расстоечной камере, придают кускам требуемую форму батона, осуществляют окончательную расстойку тестовых заготовок и в течение 40 - 50 минут, при влажности 75 - 80%, помещают заготовки в пекарную камеру вращающейся печи, снабженную автоматической системой отслеживания заданного температурно-временного режима выпечки, при этом выпечку проводят в трех последовательно следующих друг за другом режимах:

режиме создания требуемой равномерной паровоздушной среды в пекарной камере путем разовой подачи пара, в режиме прогрева и режиме допекания;

б) признаки, отличительные от наиболее близкого аналога (т.е. новые признаки):

при приготовлении опары в дежу тестомесильной машины неинтенсивного замеса загружают через просеиватель 32 - 37%, преимущественно 35% муки от ее общего рецептурного количества, 69 - 73%, преимущественно 71% дрожжей от их общего рецептурного количества, при этом данная часть дрожжей является активированной, заливают воду до влажности опары 68 - 70%, выбраживают опару в течение 210 минут до кислотности, равной 4-м градусам; однородное по всей массе тесто готовят в трех следующих друг за другом режимах: в первом режиме в готовую опару досыпают оставшуюся по рецептуре муку, доливая воду до влажности теста 43%, и осуществляют замес в течение 15 - 20 минут до получения однородной, равномерной, обогащенной кислородом консистенции; затем во втором режиме, не останавливая тестомесильную машину, по поверхности полученной смеси равномерно рассыпают оставшуюся по рецептуре часть дрожжей, при этом данная часть дрожжей является сухой, мелкоразмельченной и неактивированной и осуществляют замес в течение 7 минут, при этом во время данного замеса поверхность полученной массы надрезают ножом на глубину 30 - 50 мм, и, наконец, в третьем режиме также, не останавливая тестомесильной машины, добавляют положенную по рецептуре высококачественную фасованную соль "Экстра" помола N 1 и осуществляют замес в течение 10 - 13 минут, преимущественно 10 минут, причем при приготовлении теста должна соблюдаться следующая температурная зависимость:

Tвцехе+Tводы+0,5 (Tопары+Tмуки)= 65:67oC, преимущественно 66oC,

где Tвцехе - температура в хлебопекарном цехе (в мини пекарне);

Tводы - температура воды, используемой для приготовления теста;

Tопары - температура полностью готовой и выброженной опары;

Tмуки - температура муки.

После округления теста его заготовки укладываются в шарнирно-подвесные люльки, которые движутся на конвейере внутри камеры предварительной расстойки, причем общее время предварительной расстойки Tобщ.рас. определяется по формуле:

Tобщ.расст=T1+T2=9 минут,

где T1 - время движения каждой тестовой заготовки на конвейере внутри камеры предварительной расстойки,

T2 - время, на которое необходимо остановить конвейер, если по величине T меньше 9 минут.

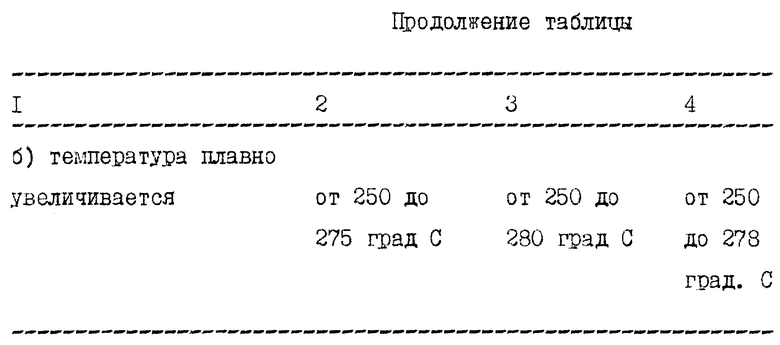

Заготовкам придают форму батона весом 400 - 600 грамм, преимущественно 470 грамм; в режиме создания требуемой равномерной паровоздушной среды в пекарную камеру в течение 20 секунд подают пар, при этом поддон с заготовками совершает два оборота; выпечку в режиме обогрева осуществляют в течение 9,5 - 10,5 минут, преимущественно 10 минут с плавно падающей в автоматическом режиме от 275 - 280 oC, преимущественно 280oC до 250oC температурой, а выпечку в режиме допекания осуществляют в течение 8 - 10 минут, преимущественно в течение 9 минут с плавно увеличивающейся в автоматическом режиме от 250 oC до (275 - 280)oC температурой, при этом рецептурные компоненты в общем количестве взяты в следующем соотношении, мас.%:

мука пшеничная I-го сорта 60,0 - 64,0, преимущественно 62,

натуральные прессованные дрожжи 0,9 - 1,1, преимущественно, 1,1,

соль "Экстра" 0,8 - 1,0, преимущественно 0,84,

вода - остальное (до 100%).

Технический результат, полученный при реализации предлагаемого изобретения:

предлагаемая новая технологическая цепочка, все звенья которой - замесы и выбраживание опары и теста, особые температуры, специальные режимы выпечки интегрально и четко взаимоувязаны и оптимизированы, в результате чего выпекаемый подовый хлеб имеет развитой, мелкопористый и эластичный мякиш приятного вкуса, тоненькую аппетитно-похрустывающую глянцевую корочку красивого золотисто-янтарного цвета, а также духовито-благоуханный аромат классического русского хлеба (см. таблицу в описании заявки). Предложенная технология позволяет производить данный хлеб непрерывно, в любых количествах с использованием доступного, экологически чистого и натурального российского сырья.

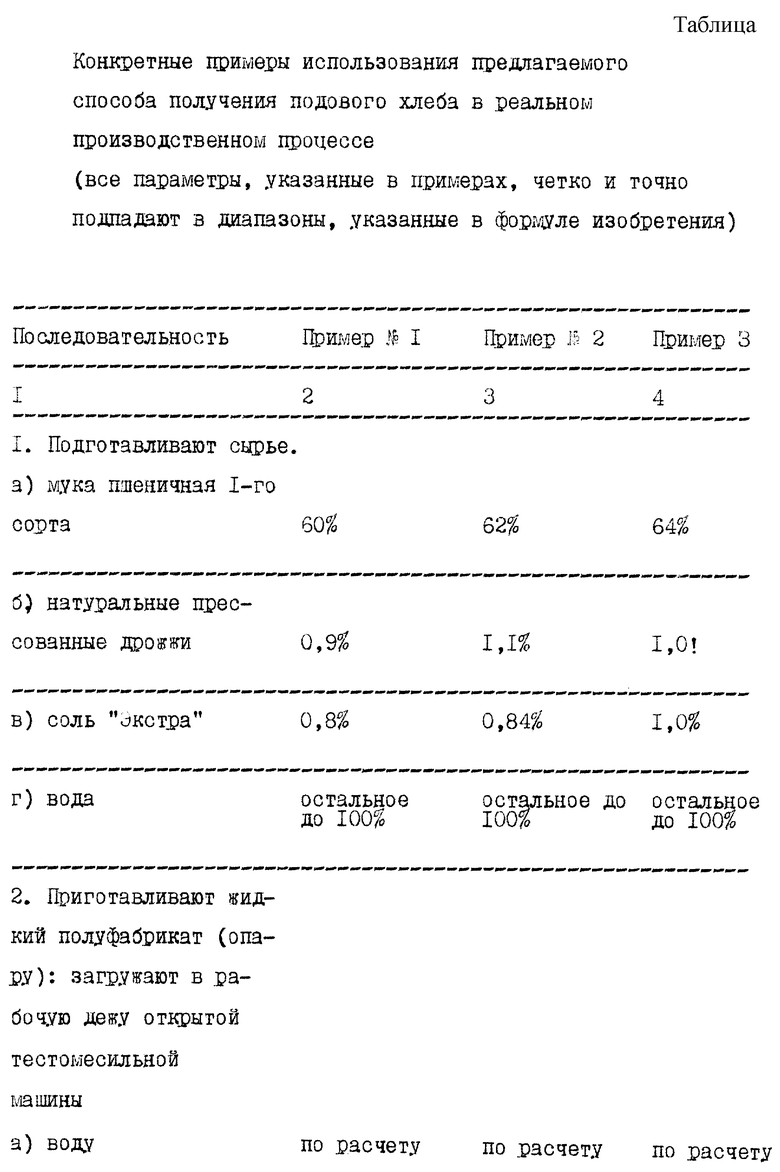

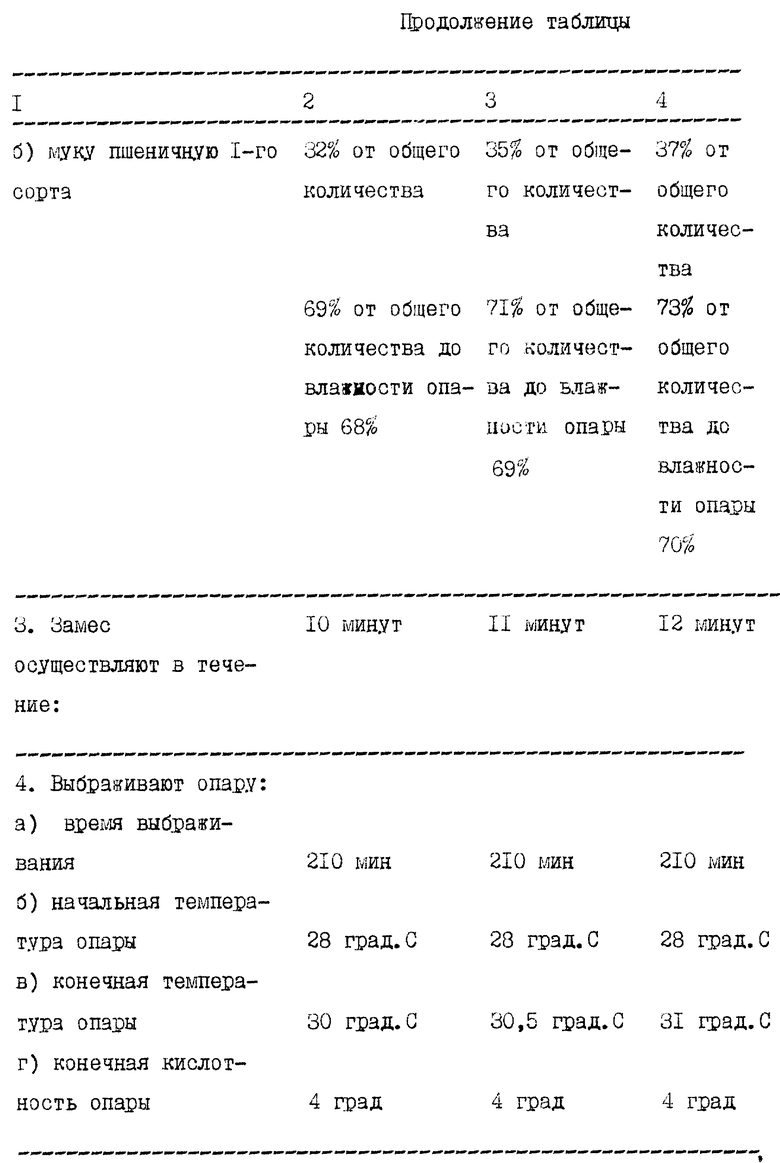

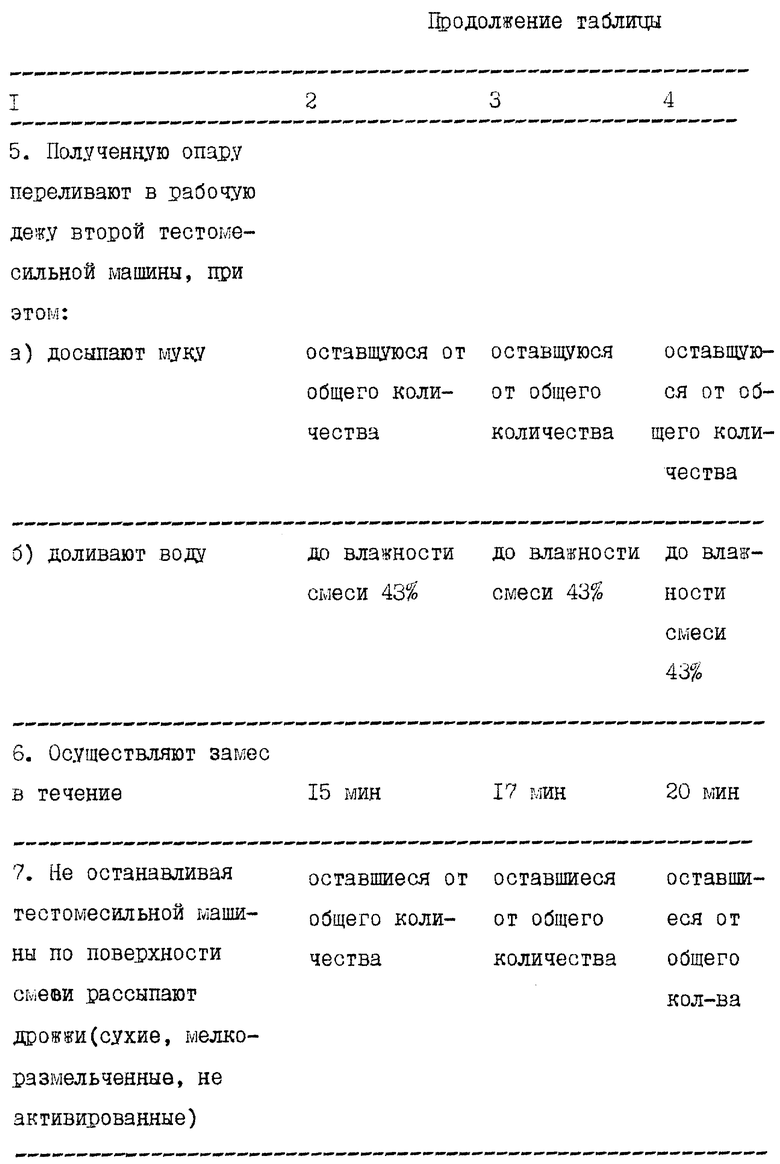

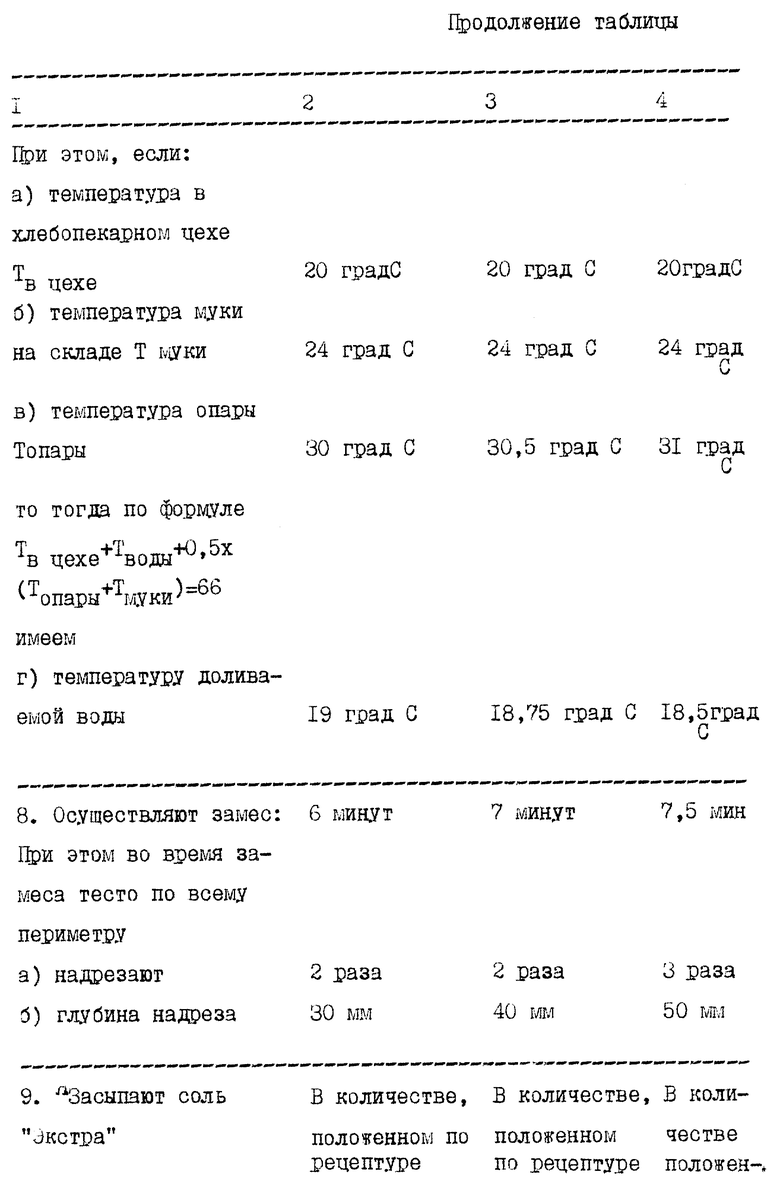

Данный способ иллюстрируется тремя конкретными примерами.

Аналог и прототип

/1/ Л. Я. Ауэрман "Технология хлебопекарного производства" М., 1984, с. 123 - 132, 214 - 217, 221 - 222, 250 - 251.

/2/ Л. Я. Ауэрман "Технология хлебопекарного производства" М., 1984, с. 123 - 132, 214 - 217, 221 - 222, 250 - 251, 353.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ С ЯНТАРНОЙ КИСЛОТОЙ | 2022 |

|

RU2790727C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА "ЕНИСЕЙСКИЙ" | 1995 |

|

RU2088091C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА "ФИРМЕННЫЙ" | 1995 |

|

RU2088092C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ЗАВАРНОГО | 1995 |

|

RU2101958C1 |

| ПШЕНИЧНЫЙ ХЛЕБ "АЛЕКСАНДРОВСКИЙ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2322064C2 |

| СОСТАВ ТЕСТА ДЛЯ ПРОИЗВОДСТВА ХЛЕБА И СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 2008 |

|

RU2398379C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ЗАВАРНОГО "ИВАНОВСКИЙ" | 1995 |

|

RU2122793C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА "НОВО-БОРОДИНСКИЙ" | 1995 |

|

RU2123787C1 |

| ПШЕНИЧНЫЙ ХЛЕБ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2002 |

|

RU2243660C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА "БОЯРСКИЙ" | 1999 |

|

RU2170512C2 |

Использование: в пищевой промышленности. В способе из отборного, экологически чистого легкодоступного и натурального российского сырья готовят и выбраживают в оптимальном режиме опару, на основе которой в трех режимах замеса готовят высококачественное, пышно взошедшее, хорошо разрыхленное и обогащенное кислородом тесто. Далее тесто формуют на заготовки в виде батонов, например весом в 470 г, осуществляют окончательную расстойку, затем производят обильное и равномерное пароувлажнение, после чего выпекают хлеб в пекарной камере вращающейся печи. Подобрана оптимальная тепловая кинетика процесса выпечки: она осуществляется по особой температурной "параболе": в течение 10 мин температура плавно падает с 280 до 250oС, после чего в течение 9 мин температура нагрева плавно увеличивается с 250 до 280oС. Способ может быть реализован для непрерывной выпечки хлеба на любом современном отечественном и зарубежном технологическом оборудовании, позволяющем воспроизводить вышеуказанные режимы. 1 табл.

Способ производства подового хлеба, по которому осуществляют предварительную подготовку и дозировку высококачественного натурального и экологически чистого российского сырья в виде пшеничной муки, дрожжей, соли и питьевой воды, готовят опару, засыпают в дежу открытой тестомесильной машины неинтенсивного замеса часть просеянной муки от общего ее рецептурного количества, закладывают часть натуральных дрожжей от общего их рецептурного количества, заливают теплую воду из бачка, при этом температура воды to воды= 27-28oC, замешивают опару до получения однородной смеси в течение 10-15 мин, выбраживают опару в течение 180-240 мин, при этом начальная температура опары to оп.нач= 28-29oC, конечная температура опары to оп.кон=30-31oC, готовят однородное по всей массе тесто путем смешивания полученной готовой опары с оставшейся по рецептуре мукой, солью, натуральными дрожжами, водой, выбраживают тесто в течение 30-40 мин, разделывают тесто на куски, округляют куски теста, осуществляют предварительную расстойку в расстоечной камере, придают кускам теста требуемую форму батона, осуществляют окончательную расстойку тестовых заготовок в течение 40-50 мин при влажности 75-80%, помещают заготовки в пекарную камеру вращающейся печи, снабженную автоматической системой отслеживания заданного температурно-временного режима выпечки, при этом выпечку проводят в трех последовательно следующих друг за другом режимах: режиме создания требуемой равномерной паровоздушной среды в пекарной камере путем разовой подачи пара, в режиме прогрева и режиме допекания, отличающийся тем, что при приготовлении опары в дежу тестомесильной машины неинтенсивного замеса загружают через просеиватель 32-37%, преимущественно 35%, муки от ее общего рецептурного количества, 67-73%, преимущественно 71%, дрожжей от их общего рецептурного количества, при этом данная часть дрожжей является активированной, заливают воду до влажности опары 68-70%, выбраживают опару в течение 210 мин до кислотности равной 4 градусам, однородное по всей массе тесто готовят в трех следующих друг за другом режимах: в первом режиме в готовую опару досыпают оставшуюся по рецептуре муку, доливают воду до влажности теста 43% и осуществляют замес в течение 15-20 мин, преимущественно 15 мин до получения однородной, равномерной, обогащенной кислородом консистенции, затем во втором режиме, не останавливая тестомесильной машины, по поверхности полученной смеси равномерно рассыпают оставшуюся по рецептуре часть дрожжей и осуществляют замес в течение 7 мин, при этом во время данного замеса поверхность полученной массы надрезают ножом на глубину 30-50 мм, преимущественно 40 мм, и, наконец, в третьем режиме, также не останавливая тестомесильной машины, добавляют положенную по рецептуре высококачественную фасованную соль "Экстра" помола N 1 и ведут замес в течение 10-13 мин, преимущественно 10 мин, причем при приготовлении теста должна соблюдаться следующая температурная зависимость:

to вцехе + to воды + 0,5(to опары + to муки) = (65-67)oC, преимущественно 66oC,

где to в цехе - температура в хлебопекарном цехе (в мини пекарне);

to воды - температура воды, использующейся для приготовления теста;

to опары - температура полностью готовой и выброженной опары;

to муки - температура муки,

после округления теста его заготовки укладываются в шарнирно-подвесные люльки, которые движутся на контейнерах внутри камеры предварительной расстойки, причем общее время предварительной расстойки tобщ.раст определяется по формуле

tобщ.раст = t1 + t2 = 9 мин,

где t1 = время движения каждой тестовой заготовки на конвейере внутри камеры предварительной расстойки;

t2 - время, на которое необходимо остановить конвейер, если по величине t1 - меньше 9 мин,

заготовкам придают форму батона весом 400-600 г, преимущественно 470 г, в режиме создания требуемой равномерной паровоздушной среды в пекарную камеру в течение 20 с подают пар, при этом поддон с заготовками совершает два оборота, выпечку в режиме обогрева осуществляют в течение 9,5 - 10,5 мин, преимущественно 10 мин, с плавно падающей в автоматическом режиме от 275-280oC, преимущественно от 280 до 250oC температурой, а выпечку в режиме допекания осуществляют в течение 8-10 мин, преимущественно 9 мин с плавно увеличивающейся в автоматическом режиме от 250 до 275-280oC температурой, при этом рецептурные компоненты в общем количестве взяты в следующем соотношении, мас. %: мука пшеничная 60 - 64, преимущественно 62, натуральные прессованные дрожжи 0,9 - 1,1, преимущественно 1,1, соль "Экстра" 0,8 - 1,0, преимущественно 0,84, вода остальное до 100%.

| Ауэрман Л.Я | |||

| Технология хлебопекарного производства | |||

| - М.: Пищевая промышленность, 1984, с.123-132, 214-217, 221-222, 250-251. |

Авторы

Даты

2000-11-27—Публикация

1998-12-18—Подача