Изобретение относится к новым материалам для затвердевающих повязок и к способу их изготовления.

Известен слоистый материал для затвердевающих ортопедических повязок, включающий основу из стекловолокнистой ткани на которую нанесена смола, например, из полиуретанового форполимера с функциональными изоцианатными группами, отверждаемого водой.

Однако известный слоистый материал имеет недостаточное сцепление между слоями, что отражается на эксплуатационных характеристиках.

Один из путей улучшения свойств слоистой структуры ортопедического материала для затвердевающих повязок на основе полиуретанового форполимера может состоять в повышении пропорции мягкого компонента, главным образом ответственного за прилипание (например, полиол) по отношению к твердому кoмпоненту, главным образом ответственного за жесткость (например, изоцианат) в составе полиуретанового форполимера. К сожалению, хотя увеличение относительной пропорции мягкого компонента в целом приводит к лучшему прилипанию или лучшей слоистой структуре, жесткость или прочность получающейся повязки существенно уменьшается вследствие соответствующего уменьшения пропорции твердого компонента.

Другой путь улучшения характеристик слоистой структуры ортопедического материала для твердых повязок заключается в увеличении количества смолы, наносимого на грубое полотно или пропитывающего это полотно. Однако увеличение наполнения смолой часто приводит к ее перемещению и/или отстою во время хранения. Это нежелательно не только с точки зрения ухода смолы из грубой ткани в течение продолжительного периода хранения, но и потому, что такое перемещение смолы приводит к ее неравномерному распределению на грубой ткани. Такое неравномерное распределение смолы может оказать неблагоприятное воздействие на эксплуатационные свойства материала при его применении, а также на равномерность готового отвержденного материала в отношении таких характеристик, как сопротивление расслаиванию, пористость, прочность при сжатии и т. д. Кроме того, увеличенное наложение смолы часто уменьшает воздушную пористость получающегося материала, а адекватная пористость представляет собой важную характеристику ортопедических материалов для твердых повязок.

Целью изобретения является улучшение эксплуатационных характеристик слоистого материала для затвердевающих ортопедических повязок без повышения пропорций мягкого компонента и без использования дополнительного количества смолы.

Данная цель достигается путем создания выступов, которые фактически перпендикулярно проходят от поверхности материала с нанесенной смолой. Термин выступ, который здесь используется, будет относиться к части грубого полотна, которая проходит по существу в наружном направлении от плоскости, образованной плоским полотном, продолжение которого обладает физической способностью механического сцепления, связи, внедрения, соединения или иного механического взаимодействия с другим слоем полотна таким образом, чтобы механически усилить структуру между слоями полотна.

В объеме изобретения приемлемыми выступами считаются лишь те, которые содержат пучок из 8 или более нитей.

Предпочтительно, чтобы выступы, согласно изобретению, проходили фактически в перпендикулярном направлении от плоскости, определяемой грубым полотном. Однако выступы также весьма часто имеют изогнутые концы. Кроме того, предпочтительно, чтобы большая часть одиночных нитей в пучке конкретного выступа располагалась относительно близко друг к другу и была ориентирована фактически в одном направлении.

Грубое полотно, согласно изобретению, предпочтительно изготавливается из вязаных или тканых материалов, в этом отношении предпочтительным материалом грубого полотна для практического осуществления изобретения является вязанный материал из стекловолокна.

Наиболее предпочтительным материалом грубого полотна является сильно растягиваемое, дающее усадку посредством тепла стекловолоконное полотно. Предпочтительно использовать вязаную ткань с растяжимостью порядка 22-25% , а наиболее предпочтительно более 35% в продольном направлении.

Вязаные ткани из стекловолокна с хорошей растяжимостью получаются двумя обычными способами вязания: способом Решела и трикотажным способом. Растягиваемые две или три планки узлов Рашела могут быть созданы путем регулирования количества пряжи в каждой петле. Факторами, которые оказывают влияние на узлы Рашела из стекловолокна, являются размеры петель в цепочке, главным образом по отношению к диаметру (диаметрам) нити (нитей), которая проходит через них, и количество свободных нитей в петлях. Если образована петля цепочки и через нее проходит две пряди нитей, которые почти заполняют петлю, то петля не может деформироваться или вытягиваться, а можно наблюдать лишь небольшое вытягивание, либо его вообще может не быть. Наоборот, если нити не заполняют петлю, то натяжение приведет к деформации петли до определенных пределов, ограниченных диаметром петли, и будет иметь место растяжение. Поэтому, чем больше петля цепочки по отношению к диаметру нити, тем больше растяжение. Подобным же образом, количество пряжи в петле сверх того, что необходимо для соединения рядов цепочки друг с другом, пропорционально прилагаемому растяжению. Трикотажные узлы обычно приводят к большей растяжимости, поскольку их конструкция позволяет деформироваться отверстиям в ткани. Как правило, поскольку эти ткани идут в одном направлении, ткань сужается в перпендикулярном направлении. Другой основной тип вязания, который приводит к растянутой ткани, в основном называется трубчатым вязанием, которое обычно применяется для вязки носков, ортопедического трикотажного полотна и т. д.

В случае ортопедического материала для затвердевающих повязок выбранная ткань из стекловолокна помимо того, что она должна отвечать требованиям в части растяжимости, которые указаны, должна иметь приемлемую толщину и размер ячейки, чтобы обеспечивать хорошую проницаемость отверждающего агента (например, воды в случае покрытого смолой материала, отверждаемого водой) в рулон ленты с покрытием из смолы, и создать готовую повязку с адекватной прочностью и пористостью.

При обработке предпочтительных вязанных тканей из стекловолокна, согласно изобретению, длина ткани дает тепловую усадку в основном без натяжения. Предпочтительно, чтобы ткань навивалась на цилиндрический сердечник, так что одновременно в одной печи может быть обработано большое количество партий. Следует обратить внимание на то, чтобы избежать приложения чрезмерного натяжения к ткани, которое разрушило бы узлы и петли. Для предотвращения приложения натяжения к ткани в течение намотки намоточная операция должна выполняться без перекоса ткани при ее намотке на сердечник.

Также может быть применен способ непрерывной тепловой усадки, при котором отрезок ткани без чрезмерного натяжения помещается на перемещающуюся конвейерную систему и пропускается через печь за достаточное время и при достаточной температуре, с тем чтобы получить тепловую усадку ткани.

Стадия тепловой усадки может выполняться обычными способами, известными в этой отрасли, и предпочтительно выполняется при температуре и за период времени, которые также достаточны для удаления шлихт из ткани (шлихт представляет собой вещество, например, крахмальное масло, которое наносится для облегчения процесса вязки). Тепловая усадка и расшлихтовка обычно выполняются путем нагревания ткани в дозируемой конвекционной печи при температуре в диапазоне примерно от 350 до 550oC, а предпочтительно от 400 до 450oC за период времени примерно от 6 до 9 ч. В настоящее время предпочтительно, чтобы стадии тепловой усадки и расшлихтовки выполнялись в печи за время, достаточное для удаления по возможности большего количества шлихта и для тепловой усадки ленты из ткани, чтобы не происходил существенный износ, когда ткань отрезана. В этом отношении обычно желательно удалить по меньшей мере 75% шлихты, а предпочтительно, по меньшей мере, 90% или более. Также могут быть применены и другие желаемые способы, такие как экстракция растворим или ферментная деградация.

Предпочтительно, чтобы модуль упругости материала, образующего грубое полотно, согласно изобретению, составлял примерно от 5 до 150 гигапаскалей. В случае стекловолокна модуль упругости предпочтительно составляет примерно от 10 до 100 гигапаскалей. Средняя прочность на растяжение отдельных нитей вязанных тканей предпочтительно составляет примерно от 1 до 2,5 гигапаскалей в случае измерения при температуре 72oF (22oC) и в условиях 50% относительной влажности атмосферы. В случае стекловолокна нити имеют среднюю прочность на растяжение примерно от 1 до 2,5 гигапаскалей, когда измерение происходит при температуре порядка 72oF (22oC) и в условиях 50% относительной влажности атмосферы.

Грубое полотно или листы имеют базовый вес примерно от 0,010 до 0,075 г/см2. Используемое полотно из стекловолокон обычно имеет базовый вес примерно от 0,005 до 0,075 г/см2.

После формирования соответствующее грубое полотно подвергается обработке для образования выступов, по меньшей мере, на одной из его поверхностей.

Выступы могут быть образованы любым из известных способов, которые обеспечивают желаемую степень разрушения грубого полона. Например, полотно может пропускаться поверх одного или более острых или тупых зубьев или лезвий, с тем чтобы произвести обдирку или обрезку поверхности грубого полотна и разорвать определенное количество пряжи до требуемой степени. Как вариант, острые или тупые зубья могут быть приведены в соприкосновение с тканью вместо прохождения ткани поверх них. Поэтому можно понять, что такой разрыв может выполняться непрерывным или прерывистым процессом. В одном процессе ряд острых или тупых зубьев периодически ленту колет из грубой ткани, несомую на твердой поверхности или прошедшую ее, с тем, чтобы произвести обдирку ткани и вызвать желательный разрыв пряжи.

Могут быть использованы абразивные колеса и щетки для соприкосновения с грубой тканью, колеса из шлифовальной шкурки.

Однако наиболее предпочтительный в настоящее время способ образования выступов предполагает пропускание грубого полотна между первым гладким валиком (например, резиновым или металлическим валиком) и вторым валиком с насечкой. Первый гладкий валик является приводным валиком и может, например, иметь поверхность, покрытую эластомером из неопрена с твердостью, измеренной твердомером, составляющей порядка 70 ±5 единиц, с тем чтобы создать твердую, гладкую, износостойкую поверхность. Второй валик, имеющий насечку, представляет собой холостой валик и может иметь прямую или фигурную насечку, но в настоящее время наиболее предпочтителен валик с прямой насечкой и с острыми зубьями на нем (иногда называемый "шлицевым валиком").

Предпочтительно, чтобы после обдирки имеющим насечку валиком для разрыва пряжи до желаемой степени ободранная поверхность грубого полотна пропускалась поверх самой себя для обеспечения того, чтобы выступы вставали и отходили от поверхности грубого полотна. Как вариант, ободранное грубое полотно пропускается поверх лезвия ножа или другого предмета, способствующего тому, чтобы выступы встали.

Выгодно, чтобы величина истирания, и, следовательно, количество и размер выступов, создаваемых описанным процессом, могли тщательно регулироваться посредством регулирования усилия между двумя валиками. Увеличение усилия между валиками увеличивает количество образуемых выступов, а следовательно, улучшает свойства слоистой структуры в получаемом материале на 50-100% и более. Однако большое давление может привести к такому большому истиранию, что целостность грубого полотна подвергается опасности. Поэтому усилие между гладким валиком и валиком с насечкой в основном удерживается в диапазоне примерно от 150 до 750 ньютонов, а предпочтительно в диапазоне примерно от 300 до 600 ньютонов, когда используется предпочтительный в настоящее время валик с прямой насечкой, причем этот предпочтительный валик с насечкой был использован в каждом из включенных в это описание примеров, когда делается ссылка на валик с насечкой.

Другой способ, который может быть использован для управления величиной разрыва петель из пряжи, а следовательно, и для управления количеством и размерами образованных выступов, обеспечивается регулированием количества, размеров и формы насечек на имеющем насечку валике. Насечки на предпочтительном в настоящее время валике составляют порядка 0,15 см по высоте, отстоят друг от друга, чтобы создать 4,7 зубьев на сантиметр, и имеют треугольную форму. Эти насечки правильной формы проходят поперек всего валика, длина которого составляет порядка 17,5 см, а диаметр порядка 7,5 см. (Следует заметить, что диапазоны и величины усилий между валиком с насечкой и гладким валиком, основаны на валике с насечкой, имеющем упомянутые размеры и геометрию. Для валиков с насечкой, имеющих разные размеры и геометрию, может возникнуть необходимость в некотором регулировании величин этих усилий, чтобы соответствующее истирание достигалось без серьезной опасности в отношении неразрывности грубого полотна). Однако могут применяться насечки, которые имеют другую геометрическую форму (например, в виде прямых насечек) или зубья в виде ромба, а также и другие конфигурации. Кроме того, фигурные валики, используемые для обдирки грубого полотна, также могут быть выполнены иным способом, чем нанесение насечек, например, травлением, механической обработкой, гравировкой, лазерным резанием, обработкой с помощью электрического разряда и тому подобными способами.

В предпочтительном варианте осуществления изобретения от 0,5 до 50% одиночных нитей разрушается в той пряже, из которой образуются выступы, причем предпочтительно разрушается примерно от 1 до 10% одиночных нитей. Однако можно понять, что также возможен разрыв всех одиночных нитей во всей пряже, чтобы создать выступ, находящийся в объеме изобретения. В таком случае разорванные нити должны отстоять друг от друга таким образом, чтобы после завершения разрыва выбранной пряжи отсутствовала нежелательная опасность нарушения целостности грубого полотна.

Как упомянуто ранее, каждый выступ, образованный в объеме изобретения, содержит пучок, по меньшей мере, из 8 одиночных нитей. В одном из предпочтительных вариантов осуществления изобретения выступы содержат пучки, насчитывающие в среднем от 8 до 200 одиночных нитей, а предпочтительно в среднем от 8 до 100 одиночных нитей. Вновь важный критерий заключается в том, чтобы выступы имели адекватную прочность для обеспечения механического взаимодействия, необходимого для улучшения характеристик слоистой структуры в получаемом материале. Количество или плотность выступов на единицу площади грубой ткани также должны контролироваться. В этой связи в настоящее время предпочтительно образовывать грубое полотно таким образом, чтобы оно имело примерно от 1 до 50 выступов на квадратный сантиметр, а предпочтительно от 5 до 35 выступов.

Однако поскольку некоторые ортопедические грубые полотна для затвердевающих повязок более открыты (то есть используют меньшее количество материала и/или имеют большое количество отверстий), чем другие ортопедические полотна, желательную плотность выступов лучше всего выражать в виде количества выступов на единицу веса грубого полотна, а не на единицу площади. Причем грубое полотно предпочтительно имеет в среднем от 75 до 1500 выступов на грамм грубого полотна, а самое предпочтительное от 300 до 700 выступов на грамм.

Хотя выступы могут иметь различную длину, предпочтительная средняя длина выступов примерно составляет от 0,1 до 16 мм, а более предпочтительно примерно от 0,1 до 8 мм. Подобным же образом, когда выступы содержат одиночные нити, которые фактически смотрят в одном направлении, предпочтительный средний диаметр выступов составляет примерно от 0,035 до 2 мм, а более предпочтительно примерно от 0,1 до 1 мм.

Как только грубое полотно подготовлено и на нем образованы соответствующие выступы, оно покрывается отверждаемой смолой или смола внедряется в него. Тем, кто занят в этой отрасли, хорошо известны многие способы получения такого покрытия смолой или ее внедрения.

Предпочтительными в настоящее время отверждаемыми смолами, используемыми для покрытия грубого полотна, являются смолы, отверждаемые посредством воды, причем наиболее предпочтительным отверждаемые водой полиуретановые форполимеры с изоцианатной функциональной группой.

Предпочтительно смолы из полиуретанового форполимера получают по реакции полиизоцианата с полиолом, в котором имеются распределенные полимерные частицы, которые служат для уменьшения вспенивания в течение отверждения, чтобы обеспечить преимущества в других отношениях. Предпочтительно, чтобы такие полимерные частицы были изготовлены на гидрофобных виниловых мономеров. Однако могут быть применены любые мономеры, которые будут образовывать полимерные частицы, действие которых существенно уменьшает вспенивание.

Полимерные частицы, которые признаны пригодными для этой цели, включают в себя полиакрилонитрил, сополимер из акрилонитрила и стирола и полимочевину (образованную, например, из диизоцианата толуола и этилендиамина). Полимерные частицы, изготовленные из смолы на основе эпоксида или из любых упомянутых сочетаний, также можно считать приемлемыми.

Предпочтительно, чтобы полиолы содержали полимерные частицы, имеющие средний диаметр менее 20 микрон. Предпочтительно, чтобы средний диаметр полимерных частиц составлял более 0,01 микрона. Более предпочтительно, чтобы полимерные частицы имели средний диаметр от 0,01 до 10 микрон, а еще более предпочтительно от 0,3 до 5 микрон. Однако очевидно, что отсутствует минимальный средний диаметр частиц, необходимый для обеспечения преимуществ изобретения, причем можно полагать, что частицы меньшего размера работают лучше. Хотя могут применяться полимерные частицы с размером больше указанного, можно полагать, что некоторыми преимуществами полимерных частиц можно пожертвовать, если размеры частиц достаточно валики.

Полимерные частицы составляют примерно от 20 до 30 мас. % . Можно полагать, что полиолы, составляющие по массе от 10 до 45% , функционируют адекватно. При введении таких полимерных частиц, содержащих полиол, в отверждаемые смолы полимерные частицы составляют примерно от 0,5 до 10% массы cмолы, предпочтительнее примерно от 1 до 6% массы смолы, а наиболее предпочтительно от 2 до 4% .

Вспенивание материала с внедренной в него смолой (при погружении в воду), которое может привести к уменьшению пористости отверждаемого материала и его общей прочности, также может быть сведено к минимуму посредством подавителей вспенивания, таких как кремниевая жидкость DВ-100 (Доу Корпинг), кремневый антивспениватель А/Доу Корпинг, Мидленд, Мичиган), либо силиконовое поверхностно-активное вещество L 550 или L 5303, поставляемое фирмой Юнион Карбид, которые вводятся в смолу.

Отверждаемые смолы, используемые в изобретении, могут полимеризоваться до термоустойчивого состояния. Предпочтительно, чтобы отверждаемые смолы имели вязкость в диапазоне примерно от 10 до 300 сП при измерении на вискозиметре Brook bild RVТ с использованием шпинделя F6, а более предпочтительно в диапазоне примерно 10-100 см, но наиболее предпочтительно в диапазоне примерно 10-80 сП. Смола предпочтительно нетоксична в том смысле, что она не выделяет значительное количество токсичных паров и течение отверждения, что могло бы оказать вредное воздействие как на пациента, так и на того, кто накладывает материал ортопедической повязки, а также в том смысле, что она не вызывает раздражение кожи посредством химического раздражения или посредством выделения чрезмерного количества тепла в течение отверждения. Кроме того, смола должна быть достаточно реактивной по отношению к отверждающему агенту (например, воде, где это касается отверждаемых водой смол) для обеспечения быстрого затвердевания ортопедического повязочного материала, как только он наложен, но не настолько реактивной, чтобы не обеспечивать достаточное рабочее время для наложения повязки или шины и придания ей формы. Вначале ортопедический материал для наложения твеpдой повязки должен быть гибким и приспосабливаемым к рельефу и должен прилипать сам по себе. Затем за короткое время после завершения наложения повязки он должен стать твердым или, по крайней мере, полужестким и достаточно прочным для удержания нагрузки и напряжений, которым подвергается повязка или шина при воздействии на нее воды. Следовательно, ортопедический материал для твердых повязок должен подвергаться изменению состояния от гибкого до относительно жесткого в течение нескольких минут.

Как упомянуто, наиболее предпочтительными смолами, используемыми в изобретении, являются смолы, отверждаемые водой полиуретановые форполимерные смолы с изоцианатными функциональными группами. Эти смолы готовятся посредством реакции полиизоцианата с полиолом.

Таким образом, используемое название отверждаемый водой полиуретановый полимер с изоцианатной функциональной группой означает полимер, происходящих из полиизоцианата, предпочтительно ароматического, и полиола (или реактивного водородного соединения, или олигомера). Полиуретановый форполимер имеет достаточную изоцианатную функциональность для отверждения (при наличии соответствующего катализатора) посредством воздействия воды либо в виде паров, либо, что более предпочтительно, в виде жидкости.

При образовании предпочтительно отверждаемых водой полиуретановых форполимеров с изоцианатными функциональными группами почтительно использовать изоцианат, который имеет относительно низкую летучесть, например, дифенилметандиизоцианат (МДИ), а не более летучий материал, такой как диизоцианаттолуол (ТДИ). Предпочтительные в настоящее время изоцианаты включают в себя 4,4' -дифенилметандиизоцианат, 2,4' -дифенилметандиизоцианат и смеси этих изомеров друг с другом с возможно малыми количествами 2,2' -дифенилметандиизоцианата (типичный коммерчески поставляемый дифенилметандиизоцианат). Однако также могут использоваться изоцианаты, такие как ароматические полиизоцианаты и их смеси, которые получаются при фосгенации продуктов и конденсации анилина и формальдегида.

Полиолы, которые могут использоваться для образования полиуретановых полимеров, включают в себя полипропиленовые эфирные гликоли (поставляемые фирмой Юнион Карбид, Денбари, Коннектикут, под названием NiaхТМ РРС, и фирмой ВASТ Вандотт Корп, Персипанни, Нью Джерси под названием PluracolТМ Р), полибутиленовые эфирные гликоли (поставляемые Доу Кемикл, Мидленд, Мичиган под названием экспериментальный полиол ХА S 10961.00), политетраметиленовые эфирные гликоли (поставляемые Квакер Кемикал Компани, Коншохокен, Пенсильвания под названием Polymeg ТМ), поликапролактановые диоли (поставляемые Юнион Карбид Niaх ТМ РСР группы полиолей) и полиэфирные полиолы (оканчивающиеся гидроксильными группами полиэфиры, получаемые при этерификации дикарбоксильных кислот и диолей, например, полиоли LexoreхТМ поставляемые Инрлекс Корпорейшн), Филадельфия, Пенсильвания). Как очевидно для тех, кто занят в этой области, жесткость отвержденной смолы может быть уменьшена путем увеличения молекулярной массы полиолей, либо наоборот, жесткость может быть увеличена посредством использования полиолей, имеющих меньшую молекулярную массу.

Следует иметь в виду, что используемый здесь термин полиол также включает в себя фактически любое функциональное соединение, имеющее активный водород.

Реактивность отверждаемой смолы, как только она подвергается воздействию воды или другого отверждающего агента, может контролироваться посредством использования соответствующего катализатора. Реактивность не должна быть такой большой, чтобы на поверхности смолы быстро образовывалась твердая пленка, препятствующая дальнейшему проникновению воды в массу смолы, либо твердая повязка или шина становилась жесткой перед ее наложением и завершением принятия ею формы. Для создания соответствующих ортопедических твердых повязок или шин согласно изобретению предпочтительное время затвердевания после активации отверждаемой смолы составляет примерно от 2 до 18 мин, более предпочтительное время затвердевания составляет примерно от 2,5 до 10 мин, а наиболее предпочтительное время составляет от 3 до 5 мин. Таким образом, предпочтительно, чтобы отверждаемые смолы содержали катализатор для управления времени застывания или отверждения смолы.

Приемлемые катализаторы для отверждаемых влагой систем со смолой, состоящих из полиуретанового полимера, хорошо известны. Например, для этой цели могут быть использованы катализаторы из третичного амина, например 4-2-1-метил-2-[4-морфолинил(эпокси)этил] морфолин, составляющий по массе от 0,5 до 5% композиции со смолой.

Предпочтительно также сделать отверждаемую смолу менее клейкой, например, путем покрытия поверхностей грубого волокна смесью из полидиметилсилоксана, имеющего вязкость порядка 100 сантистокса, и алифатического углеводородного воска с длинной цепочкой окиси полиэтилена.

Приготовление ортопедических материалов твердой повязки в основном включает в себя простое нанесение отверждаемой смолы на грубое полотно. В основном грубое полотно должно нагружаться смолой до того момента, когда смола будет составлять примерно от 35 до 80% общей массы покрытого смолой грубого полотна. В случае грубой ткани из стекловолокна смола предпочтительно составляет примерно от 35 до 60% общей массы покрытого смолой полотна, а предпочтительно от 38 до 45% . В каких-либо ручных или механических операциях по введению смолы в полотно (например, зажимным валиком или выглаживающим лезвием) нет необходимости. Тем не менее, иногда определенная операция по введению смолы в ткань может оказаться желательной. Однако следует обратить внимание на то, чтобы не подвергать грубое полотно растяжению в течение нанесения смолы, с тем чтобы препятствовать растяжимости материала при его последующем наложении на определенную часть тела.

Ортопедические материалы для затвердевающих повязок наносятся на части тела человека или животных таким же образом, как и известные гипсовые повязки. Во-первых, часть тела, неподвижность которой должна быть обеспечена, предпочтительно покрывается мягкой прокладкой или трикотажной тканью для ее защиты. Далее отверждаемая смола активируется, например, посредством окунания ортопедического материала в воду, если эта смола отверждается водой. После этого избыточная вода может быть выжата из ортопедического материала и материал наматывается или располагается иным образом вокруг части тела, с тем чтобы надлежащим образом соответствовать ей. Предпочтительно, чтобы затем материалу была придана форма и он был разглажен для его наилучшей подгонки и фиксации части тела в желаемом положении. Хотя часто в этом и нет необходимости, но если желательно, то ортопедический материал для затвердевающих повязок может удерживаться на месте в течение затвердевания посредством его обматывания эластичным бандажом или другими крепежными средствами. Когда затвердевание заканчивается, то часть тела приобретает соответствующую неподвижность внутри образованной ортопедической повязки или шины.

На фиг. 1 представлен один из способов образования выступов вдоль грубого полотна, находящийся в объеме изобретения. Во-первых, образовано подающее колесо, содержащее большой рулон 1 из вязанной стекловолоконной ленты, причем стекловолоконное грубое полотно 2 сматывается с рулона 1 и проходит к линии обработки. Натяжение рулона 1 контролируется обычным захватом (не показан), например захватом Sperny Magneclutch® 5 МС 90В, поставляемым фирмой Сперии, Сент Пол, Миннесота. Захват регулируется предпочтительно на 0,5 и 1,0 фунт (0,23 или 0,46 кг) в зависимости от желаемого уровня обдирки. Чем выше натяжение, тем выше получаемый уровень обдирки. Установлено, что настройка на величину, большую 1 фунта, вызывает разрушение грубого полотна из стекловолокна с тепловой усадкой.

Затем стекловолоконное грубое полотно 2 пропускается поверх карбидного лезвия 3, которое в одном из предпочтительных вариантов осуществления имеет ширину 1 дюйм (2,54 см) (в горизонтальном направлении согласно фиг. 2) и толщину 1/8 дюйма (0,32 см) (в вертикальном направлении согласно фиг. 2) с изгибанием грубого полотна вокруг лезвия под углом порядка 50 градусов. Когда полотно 2 проходит вдоль карбидного лезвия 3, согласно изобретения, вдоль грубого полотна 2 образуются выступы. От лезвия 3 полотно проходит вокруг холостого валика 4, который направляет его к другому холостому валику 5. Приводимый в движение двигателем валик 6, покрытый резиной, обеспечивает движущую силу, чтобы натянуть грубое полотно по линии обработки, причем приводимый двигателем валик 6 принимает грубое полотно из холостого валика 5 и тянет его со скоростью порядка 80 фунтов в минуту (24,4 м в минуту).

От приводимого двигателем валика 6 полотно 2 проходит к ряду регулировочных роликов 7, 8 и 9, которые служат для обеспечения направления куска полотна 2 и его совпадения с покрытой смолой головкой (не показана) далее по ходу. Здесь грубое полотно 2 покрывается отверждаемой смолой, что выполняется в объеме изобретения.

На фиг. 2 представлен другой способ образования выступов, согласно изобретению, вдоль полотна. В этом варианте осуществления большой рулон 10 со стекловолоконной тканью разматывается в виде грубого полотна 11, которое проходит поверх холостого валика 12. Натяжение полотна 11 может контролироваться магнитным захватом, например, таким, который упоминается в варианте осуществления согласно фиг. 2. Полотно 2 проходит вниз поверх карбидного лезвия 13, которое в одном из вариантов его осуществления имеет ширину 0,75 дюйма (1,9 см) в вертикальном направлении (согласно фиг. 3 и толщину 1/8 л дюйма (0,32 см) в горизонтальном направлении (согласно рисунку 3), и регулируется таким образом, что угол, под которым полотно 2 проходит вокруг лезвия 13, может измениться от 30 до 60 градусов. При прохождении полотна 11 поверх лезвия 13 вдоль полотна 11 образуются выступы согласно изобретению.

Поскольку при обдирке полотна 11 лезвием 13 могут отделяться волокна, в этом варианте осуществления конструкции лезвие 13 устанавливается внутри коробки 14 для загрязнений, имеющей донный выход 15, который соединен с источником вакуума (не показан) для уноса отделенных волокон или каких-либо других отделяющихся частиц, образуемых в процессе обдирки. Удаление отделенных волокон таким способом служит для сведения к минимуму контакта оператора с переносимыми по воздуху частицами, что могло бы вредно сказаться на здоровье. Затем полотно 11 тянется вверх и поверх холостого валика 16 посредством приводимого двигателем захватывающего валика 17, где собирается ободранное полотно.

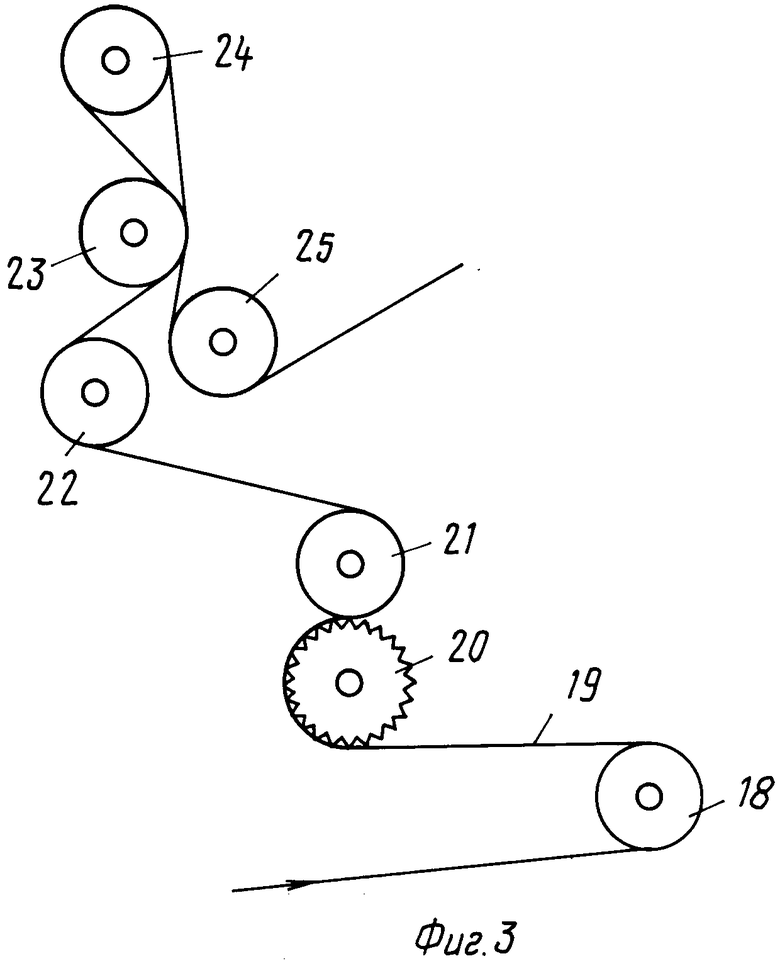

На фиг. 3 схематически представлен наиболее предпочтительный способ образования выступов, согласно изобретению, вдоль грубого полотна. В этом наиболее предпочтительном в настоящее время варианте осуществления подающий рулон (не показан) из вязанного стекловолоконного материала разматывается в виде грубого полотна 19 для подготовки к истиранию.

Полотно 19 вначале проходит вокруг холостого валика 18, а затем вокруг валика 20 с насечкой и между валиком 20 с насечкой и гладким, приводимым в движение двигателем, валиком 21, имеющим резиновое покрытие. Валик 20 с насечкой представляет собой холостой валик и предпочтительно имеет такую конфигурацию, чтобы он имел прямую насечку с острыми зубьями. Также созданы средства для регулирования усилия или давления (не показаны) между валиком 20 с насечкой и валиком 21, приводимым в движение двигателем. Посредством регулирования усилия между валиком 20 с насечкой и валиком 21, приводимым в движение двигателем, может контролироваться величина истирания, а следовательно, и количество образуемых выступов. После прохождения через пространство между валиком 20 с насечкой и валиком 21, приводимым в движение двигателем, вдоль поверхности грубого полотна 19 образуются выступы согласно настоящему изобретению.

Истирание, получаемое посредством пропускания грубого полотна 19 между валиками 20 и 21, фактически представляет собой процесс, который приводит к физическому разрушению некоторых волокон полотна 19. Причем когда полотно 19 проходит между валиком 20 с насечкой и гладким валиком 21, приводимым в движение двигателем, действие валиков 20 и 21 на полотно 19 изгибает стекловолокна полотна 19 до значения, превышающего критический угол изгиба, что приводит к физическому разрушению некоторых волокон. Усилие или давление, прилагаемое между валиками 20 и 21, зависит от таких факторов, как размеры и количество волокон в полотне и от состояния шлихта в полотне. Хотя, если желательно, предпочтительно производить расшлихтовку грубого полотна до образования на нем выступов согласно изобретению, изобретение также может использоваться для образования выступов вдоль грубого полотна, которой не расшлихтовывается.

На фиг. 3 и 4 от приводимого в движение двигателем валика 21 полотно 19 проходит к холостому валику 22, который направляет его к регулируемому резиновому валику 23. После этого полотна 19 проходит вверх и вокруг холостого валика 24, а затем вниз к холостому валику 25, где оно тянется в сторону для покрытия соответствующей смолой.

Как можно видеть на фиг. 3 и 4, ободранная поверхность полотна 19, которая примыкает непосредственно к регулируемому валику 23, проходит вдоль ободранной поверхности полотна 19 и трется об эту поверхность, которая проходит между холостыми валиками 24 и 25 в противоположном направлении. Посредством трения ободранных поверхностей друг о друга подобным образом оказывается содействие тому, чтобы выступы вставали и отходили от грубого полотна. Также могут быть созданы средства (не показаны) для регулирования положения истирающего валика 23 с тем, чтобы увеличить или уменьшить величину давления истирания между поверхностями полотна, движущимися в противоположных направлениях.

Как упомянуто, покрытые смолой материалы демонстрируют неожиданное сопротивление расслоению. Кроме того, поскольку изобретение создает средства для получения превосходной слоистой структуры, в этом изобретении могут быть использованы более легкие полотна, а также имеющие пряжу с большими или меньшими одиночными нитями по сравнению с тем, которые используются в известных полотнах. Кроме того, поскольку выступы согласно изобретению улучшают слоистую структуру, может быть использовано меньшее количество смолы, в изобретении могут применяться полотна, которые не будут обладать адекватной способностью удержания смолы при более высоких уровнях нагружения смолой, необходимых в известных случаях. В результате упомянутых выгод многие грубые полотна, которые были непригодны для использования в известных случаях, могут с успехом применяться в изобретении, часто при существенно сниженных затратах.

При проведении испытаний на расслоение, т. е. измерении усилия, необходимого для расслоения отвержденного цилиндрического кольца из материала согласно изобретению, покрытого смолой, было установлено, что прочность на расслоение составляет до 14 ньютон/см. (56) Патент США N 4509578, кл. 428-76, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ РАЗМЕТКИ ДОРОЖНЫХ ПОКРЫТИЙ | 1991 |

|

RU2083374C1 |

| ТОРЦЕВОЕ УПЛОТНЕНИЕ ГЕРМЕТИЗАЦИИ КАБЕЛЯ | 1994 |

|

RU2098905C1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2106953C1 |

| НЕТКАНЫЙ ЛИСТОВОЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И АДГЕЗИОННАЯ ЛЕНТА НА ОСНОВЕ ЭТОГО МАТЕРИАЛА | 1993 |

|

RU2097459C1 |

| ЗЕРНИСТЫЙ АБРАЗИВ, АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРНИСТОГО АБРАЗИВА | 1991 |

|

RU2092514C1 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ, В СОСТАВ КОТОРЫХ ВХОДИТ ФИКСИРУЮЩЕЕ ПОКРЫТИЕ, НАНЕСЕННОЕ ЛАМИНИРОВАНИЕМ | 1994 |

|

RU2125510C1 |

| МАРКИРОВОЧНАЯ ЛЕНТА | 1994 |

|

RU2110642C1 |

| ОБРАТНО ОТРАЖАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1990 |

|

RU2074095C1 |

| ОТРАЖАТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ДОРОЖНОГО ИЛИ НОМЕРНОГО ЗНАКА | 1991 |

|

RU2036111C1 |

| СТЫКОВОЧНЫЙ ЭЛЕМЕНТ ДЛЯ СТЫКОВКИ ТОРЦАМИ ДВУХ ОПТИЧЕСКИХ ВОЛОКОН РАЗЛИЧНОГО ДИАМЕТРА ВСЛЕДСТВИЕ ДОПУСКА НА ИЗГОТОВЛЕНИЕ | 1990 |

|

RU2032194C1 |

Использование: в медицине, в частности при создании затвердевающих ортопедических повязок. Сущность изобретения: на основу из стекловолокнистой ткани наносят смолу из полиуретанового форполимера с функциональными изоцианатными группами. При этом предварительно на тканевой основе, по крайней мере, на одной из ее сторон формируют выступы, содержащие не менее 8 волокон и имеющие диаметр 0,01 - 18 мм в количестве 75 - 1500 выступов на 1 г ткани. Выступы создают путем разрыва, по меньшей мере, 8 нитей, пропуская ткань между двумя валиками, один из которых является обдирочым. А также после разрыва ткань должна быть пропушена поверх самой себя. Положительный эффект: повышаются эксплуатационные характеристики материала. 2 с. , 2 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-02-28—Публикация

1990-07-06—Подача