Изобретение относится к области очистки промышленных газов и может быть использовано в промышленности строительных материалов, металлургической, угольной, горнодобывающей, химической и других отраслях промышленности.

Цель изобретения - повышение эффективности работы устройства.

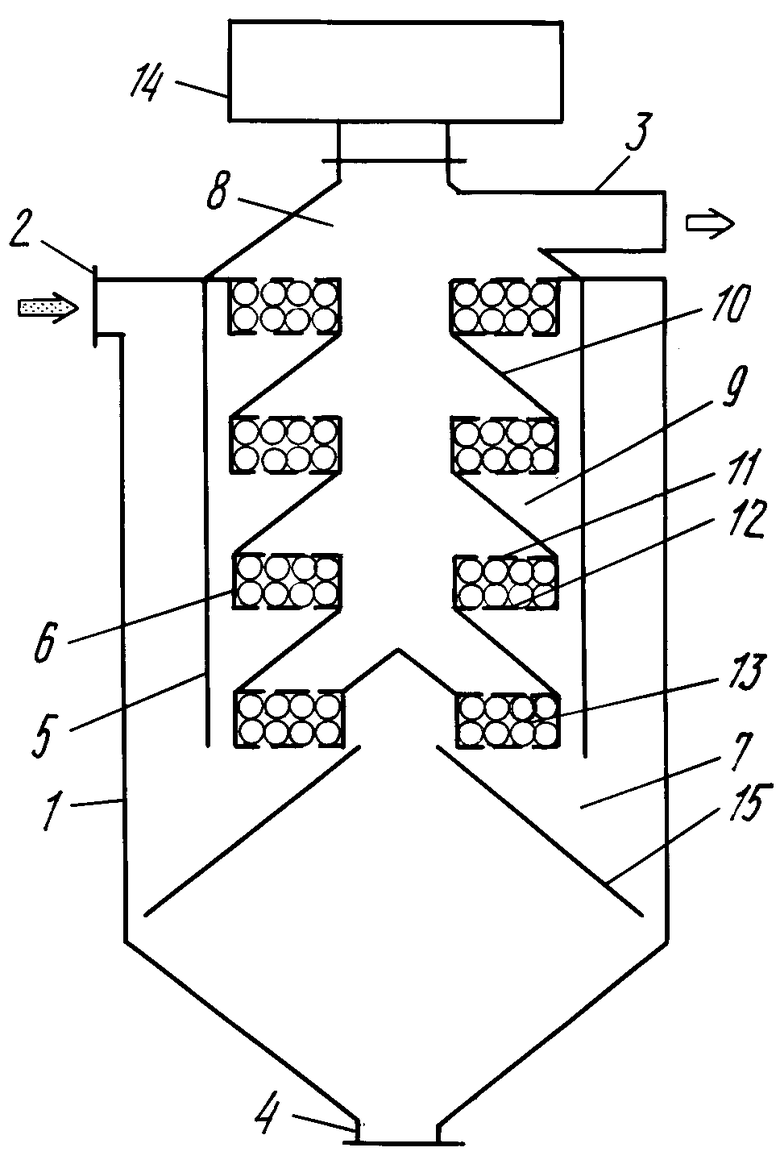

На чертеже изображено устройство, продольный разрез.

Устройство содержит цилиндрический корпус 1, снабженный тангенциальным газоподводящим 2, газоотводящим 3 и пылеотводящим 4 патрубками. В корпусе 1 установлены выходная труба 5 и фильтровальный узел 6, который разделяет внутреннее пространство корпуса 1 на камеры запыленного 7 и очищенного 8 газа. Фильтровальный узел 6 включает набор секций 9, выполненных из газонепроницаемых 10 и газопроницаемых перегородок (верхних 11 и нижних 12), полость между которыми заполнена фильтровальным материалом 13. К камере очищенного газа 8 присоединено устройство регенерации обратной продувкой 14. В камере запыленного газа 7 под фильтровальным узлом 6 с зазорами относительно него и корпуса 1 размещен отражатель 15 в виде усеченного конуса, обращенного меньшим основанием вверх.

В варианте устройства отражатель 15 установлен таким образом, что его верхний край находится на уровне нижней газопроницаемой перегородки 12 нижней секции 9 фильтровального узла 6. В другом варианте выходная труба 5 выполнена таким образом, что ее нижний край находится на уровне нижней газопроницаемой перегородки 12 нижней секции 9 фильтровального узла 6.

Устройство для очистки газа работает следующим образом.

В режиме пылеулавливания поток запыленного газа по тангенциальному газоподводящему патрубку поступает в образованную корпусом 1 и выходной трубой 5 циклонную часть устройства, в которой осуществляется сепарация крупнодисперсной фракции пыли. Эта пыль через зазор между корпусом 1 и отражателем 15 поступает в бункер. Избыточный воздух, поступающий в бункер вместе с уловленной пылью, удаляется через зазор между фильтровальным узлом 6 и отражателем 15.

Основной поток запыленного газа, опускающийся из циклонной части, разворачивается отражателем 15 и направляется на фильтровальный узел 6, не соприкасаясь с уловленной в бункере пылью. Далее поток газа проходит через секции 9 фильтровального узла 6, заполненные фильтровальным материалом 13, задерживающим оставшуюся в потоке мелкодисперсную пыль, поступает в камеру очищенного газа 8 и через патрубок 3 удаляется из устройства.

В режиме регенерации устройство регенерации 14 подает в камеру очищенного газа 8 поток продувочного газа, под действием которого фильтровальный материал 13 подвергается обратной продувке. Накопленная в нем пыль через зазор между корпусом 1 и отражателем 15 удаляется в бункер. Увлекаемый пылью воздух выходит из бункера через зазор между фильтровальным узлом 6 и отражателем 15. Основная часть продувочного воздуха, не воздействуя на ранее уловленную в бункере пыль, разворачивается (отражается) отражателем 15 в циклонную часть устройства, поступает в другие работающие в режиме пылеулавливания секции пылеулавливающей установки, где очищается от остатков пыли.

Уловленная в бункере пыль периодически через патрубок 4 удаляется из устройства.

Устройство отличается повышенной эффективностью работы благодаря исключению вторичного уноса уловленной пыли из бункера как в режиме регенерации, так и в режиме пылеулавливания, а также благодаря существенному повышению степени очистки газа путем отделения крупнодисперсной фракции пыли в циклонной части. При этом гидравлическое сопротивление предлагаемого устройства существенно ниже, чем у аналогов, благодаря такой компоновке циклонной части и зернистого фильтра, при которой исключается гидравлические потери энергии газового потока на выходе циклона, так как фильтровальный узел размещен на входе в выходную трубу циклонной части устройства. Кроме того, благодаря закручиванию газового потока в циклонной части устройства повышается равномерность его распределения по поверхности секций фильтровального узла, что также повышает эффективность работы устройства. (56) Авторское свидетельство СССР N 1554948, кл. B 01 D 46/30, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНИСТЫЙ ФИЛЬТР | 1991 |

|

RU2048167C1 |

| Зернистый фильтр | 1988 |

|

SU1554948A1 |

| Фильтр для очистки газов | 1985 |

|

SU1315004A1 |

| Устройство для очистки газа | 1981 |

|

SU1053857A1 |

| ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА КОЧЕТОВА | 2008 |

|

RU2407596C2 |

| Зернистый фильтр | 1987 |

|

SU1468570A1 |

| СИСТЕМА ПОЖАРОВЗРЫВОБЕЗОПАСНОСТИ ДЛЯ ДВУХСТУПЕНЧАТЫХ ПЫЛЕУЛАВЛИВАЮЩИХ УСТРОЙСТВ С ЦИКЛОНОМ В ПЕРВОЙ СТУПЕНИ | 2017 |

|

RU2673509C1 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ С ВИБРОЦИКЛОНОМ ТИПА ВЦНРФ-4 | 2006 |

|

RU2302298C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2011 |

|

RU2458745C1 |

| Фильтр для очистки газов от пыли | 1988 |

|

SU1639721A1 |

Изобретение относится к области очистки промышленных газов и может быть использовано в промышленности строительных материалов, металлургической, угольной, горнодобывающей, химической и других отраслях промышленности. Устройство для очистки газа содержит цилиндроконический корпус с тангенциальным газоподводящим, газоотводящим и пылеотводящим патрубками, по оси которого установлена выходная труба. Внутреннее пространство корпуса разделено на камеры запыленного и очищенного газа фильтровальным узлом, включающим набор секций, выполненных из газопроницаемых и газонепроницаемых перегородок, полость между которыми заполнена фильтровальным материалом. В камере запыленного газа под фильтровальным узлом размещен отражатель в виде усеченного конуса, обращенного меньшим основанием вверх. Отражатель установлен с зазорами относительно корпуса и фильтровального узла, причем его верхний край находится на уровне нижней газопроницаемой перегородки нижней секции фильтровального узла. На этом же уровне ноходится нижний край выходной трубы. Эффективность работы устройства повышена благодаря предварительному отделению крупнодисперсной фракции пыли, снижению его гидравлического сопротивления и исключению вторичного уноса уловленной пыли из бункера в момент регенерации. 2 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-02-28—Публикация

1991-09-03—Подача