Изобретение относится к технологии переработки различных глин и подобных материалов, обладающих повышенной влажностью и склонных к налипанию, и может быть применено в строительстве, химической промышленности и др. отраслях народного хозяйства.

Известен способ измельчения глин в роторном измельчителе, причем глина на измельчение подается с помощью экструдера (1). Чтобы не было налипания глины на стенки устройства, оно снабжено источником постоянного тока, подключенного к ротору отрицательным полюсом и к фильере экструдера - положительным полюсом. Способ такого измельчения в роторе малоэффективен и пригоден только для предварительного измельчения, Избежать при этом комкования гранул не удается.

Известен способ сушки глинопорошка с одновременным его измельчением в струйных мельницах путем разгона частиц глинопорошка встречным газовым потоком и соударения двухфазных потоков с последующим их разделением [2] . При этом полученный порошок имеет влажность 11% . Добиться требуемой степени помола можно после 5-7-кратной циркуляции, при этом 20% глины уносится с энергоносителем. Кроме того, полученная глина по дисперсности неоднородна. Так после помола остаток на сите N008 превышает 15% .

Наиболее близким к предложенному является способ измельчения глиноподобного материала с одновременной его сушкой путем механического воздействия на материал в потоке горячего воздуха [3] . Влажный кусковой материал подается в трубопровод, туда же подается нагретый воздух, приводящий в движение перерабатываемый материал. Проходя по трубопроводу, частично высушенная глина встречает на своем пути измельчитель и дробится. При дальнейшем движении к следующему измельчителю куски снова высушиваются, затем снова дробятся и так далее до полного измельчения материала. Нераздробившиеся куски отделяются в сепараторе.

Однако такой способ не позволяет добиться требуемой степени измельчения (остаток на сите N000 4-8% ), а вследствие этого куски получаются с остаточной влажностью более 16% . При повышении температуры теплоносителя происходит разложение СаСо3, что ухудшает свойства глин.

Для получения глины требуемого качества (степени измельчения, влажности, химического состава) авторы предлагают способ измельчения глиноподобного материала с одновременной его сушкой путем механического воздействия на материал в виде гранул размером 8-10 мм в потоке горячего воздуха. После механического воздействия на материал высокооборотного лопастного измельчителя частицы с окружной скоростью 30-100 м/с в восходящем потоке горячего воздуха с температурой 100-400оС проходят зону обработки, высота которой в 1,4-1,6 раз больше длины свободного пробега частицы после удара о вращающиеся лопасти, затем зону сушки, причем площадь сечения зоны обработки равна площади сечения зоны сушки.

Сущность способа заключается в том, что глубокая сушка проходит в мягких условиях (не более 400оС) за счет интенсивного измельчения частиц глины как при их соударении, так и при механическом истирании. В зоне обработки поддерживается такое вихревое движение воздуха, чтобы с одной стороны достаточно часто подвергать ускорению частицы глины вращающимися высокооборотными лопастями, а с другой стороны, чтобы повысить вероятность столкновения частиц при заявляемых окружных скоростях.

В зоне сушки частицы, поднимаясь в потоке горячего воздуха, не испытывают механического воздействия друг на друга.

При этом определенные экспериментальным путем высота зоны обработки, соотношение сечений зон обработки и сушки позволяют находиться частицам глины в зоне обработки до достижения ими размера не более 80 мк. При этом не наблюдается уноса из зоны обработки более крупных частиц. При увеличении сечения зоны обработки снижается производительность помола за счет увеличения времени пребывания частиц в зоне обработки.

Длину свободного пробега частиц определяли по фиксации положения частиц после удара о лопасти вращающегося измельчителя, при этом воздух в аппарат не подавался.

Полученная величина была подтверждена и расчетным путем.

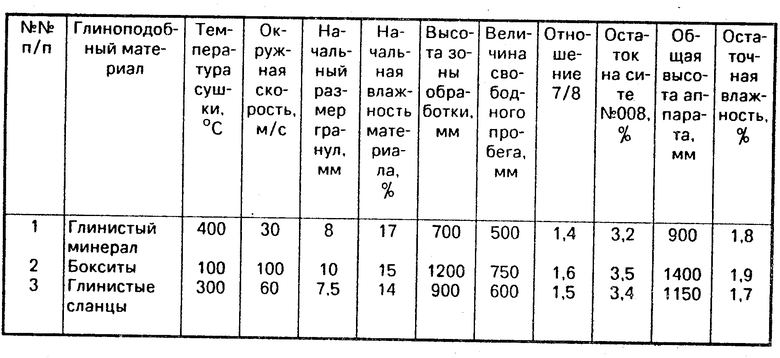

В результате использования заявляемого способа удалось добиться следующего качества обработанного глиноподобного материала: остаток на сите N 008 не более 3,5% ; остаточная влажность глинопорошка не более 2% ; объемный вес бетона, изготовленного из глиноземистого цемента 1440 кг/см при стандарте 960-1600 кг/см.

П р и м е р. Эксперимент проводили в установке, состоящей из нескольких соединенных между собой цапф. В нижней части аппарата установлена перфорированная решетка, над которой размещен входной патрубок. Под решетку от теплогенератора подается горячий воздух. В верхней части аппарата расположен штуцер для выхода готового продукта. С помощью трубопровода аппарат соединен со сборником готового продукта. Высота аппарата изменялась за счет различного количества цапф.

П р и м е р 1. Высота используемого аппарата 1400 мм, сечение 200 мм.

Обрабатываемый глинистый материал, пройдя через экструдер, снабженный фильерой с размерами отверстий 8 мм, попадает на перфорированную решетку, через которую из теплогенератора с помощью вентилятора подается горячий воздух с температурой 400оС. Восходящим потоком воздуха гранулы материала поднимаются и проходят через многооборотный лопастной измельчитель, скорость вращения которого 2800 об/мин.

После механического воздействия частицы глины с окружной скоростью 30 м/с попадают в зону обработки, где происходит их окончательный домол при одновременном подсушивании. Затем только частицы, достигшие размера менее 80 мк, поднимаются с потоком горячего воздуха в зону окончательной сушки.

После помола и сушки в сборнике собирается однородная фракция глины с остаточной влажностью 1,8% и степенью измельчения 3% , характеризующейся остатком на сите N 008.

Аналогично были проведены опыты на бокситах и глинистых сланцах.

Результаты сведены в таблицу. (56) 1. Авторское свидетельство СССР N 1510917, кл. В 02 С 19/18, 1989.

2. Авторское свидетельство СССР N 606054, кл. В 02 С 21/00, 1978.

3. Авторское свидетельство СССР N 902826, кл. В 02 С 21/00, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ | 1996 |

|

RU2099308C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАРЬЕРНОГО МАТЕРИАЛА | 2019 |

|

RU2730859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКА И ПЕСКА ИЗ САПОНИТОВОГО ШЛАМА | 2023 |

|

RU2802778C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНТОНИТОВОГО ПОРОШКА | 2001 |

|

RU2214982C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ КОЖ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2031715C1 |

| Способ подготовки глинистого сырья и устройство для его осуществления | 2001 |

|

RU2223854C2 |

| Установка для приготовления глинопорошка | 1990 |

|

SU1791028A1 |

| Композиция на основе бентонита и способ ее получения | 2017 |

|

RU2687657C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2005 |

|

RU2297434C1 |

Изобретение относится к технологии переработки различных глин и подобных материалов, обладающих повышенной влажностью и склонных к налипанию, и может быть применено в строительстве, химической промышленности и других отраслях народного хозяйства. Сущность изобретения: с целью улучшения качества готового продукта предлагается способ измельчения глиноподобного материала с одновременной сушкой путем механического воздействия на материал в потоке горячего воздуха, при котором исходный материал подают на обработку в виде гранул размером 8 - 10 мм, после механического лопастного измельчителя частицы материала с окружной скоростью 30 - 100 м/с в потоке горячего воздуха с температурой 100 - 400С проходят зону обработки, высота которой в 1,4 - 1,6 раз больше длины свободного пробега частицы после удара о вращающиеся лопасти, затем зону сушки, причем сечение зоны обработки равно сечению зоны сушки. 1 табл.

СПОСОБ ИЗМЕЛЬЧЕНИЯ ГЛИНОПОДОБНОГО МАТЕРИАЛА с одновременной сушкой путем механического воздействия на материал в потоке горячего воздуха, отличающийся тем, что глиноподобный материал подают на обработку в виде гранул размером 8 - 10 мм, после механического воздействия лопастного измельчителя частицы материала с окружной скоростью 30 - 100 м/с в потоке горячего воздуха с температурой 100 - 400oС проходят зону обработки, высота которой в 1,4 - 1,6 раз больше длины свободного пробега частицы после удара о лопасти, затем зону сушки, причем сечение зоны обработки равно сечению зоны сушки.

Авторы

Даты

1994-02-28—Публикация

1992-02-14—Подача