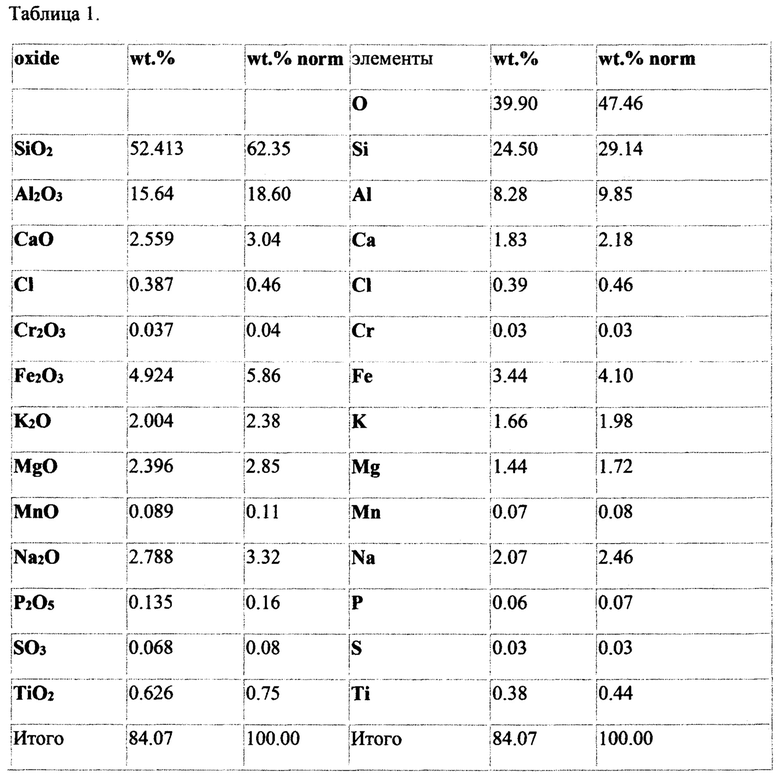

Изобретение относится к составу и способу модифицированного бентонита, применяемого в строительстве. Для улучшения качества продукта заявляется продукт, имеющий в своем составе химические соединения и химический элемент, масс. %: SiO2 52,413-62,35, Al2O3 15,64-18,60, СаО 2, 599-3,04, Cl 0,387-0,46, Cr2O3 0,037-0,04, Fe2O3 4,924-5,86, K2O 2,004-2,38, MgO 2,396-2,85, MnO 0,089-0,11, Na2O 2,788-3,32, P2O5 0,135-0,16, SO3 0,626-0,75, TiO2 0,626-0,75, содержащиеся в конечном продукте в весовом и процентом составе, приведенном в Таблице 1.

Аналоги.

Известен способ получения глинопорошка для буровых растворов путем предварительного помола глины с последующим введением в нее карбоната натрия и оксида магния и их измельчение при введении карбоната натрия сбрызгиванием его водного раствора до влажности глинопорошка 11,0-15,0% (авт. свид. 2191794). Недостатком данного способа является необходимость введения в технологическую цепочку дополнительного оборудования для растворения карбоната натрия и подачи под напором раствора реагента, а также недостаточно высокий выход раствора.

Наиболее близким способом является способ приготовления бентонитового глинопорошка для бурового раствора, включающий активирование бентонитовой глины, увлажненной до 20-45%, кальцинированной содой в количестве 25-33,33% от ее массы, перемешивание, выдерживание при нагреве, сушку до влажности 10%, помол (RU 2199504, 27.02.2003). Недостатком данного способа является недостаточно высокий выход бурового раствора.

Техническим результатом заявленного изобретения является возможность производства композиции на основе бентонита с регулируемыми параметрами.

Химический состав заявляемого продукта позволяет повысить его основное свойство-гидрофильность. Химический состав свидетельствует об отсутствии токсичности продукта и наличии хорошей химической стойкости. Бентонитовая глина в каждом из случаев должна обладать особыми свойствами и характеристиками. Например, при использовании этого материала при бурении важны такие качества, как выход раствора, вязкость, условная вязкость, показатель фильтрации и т.п.

Химический состав продукта позволяет применять его в строительстве, в гидростроительстве, бестраншейном строительстве, при бурении, для формирования формовочных смесей в литейном производстве, при горных работах, строительстве горных выработок и т.п.

Заявленный химический состав продукта может использоваться в качестве основного компонента буровых растворов при бурении скважин и переходов, в условиях бурения в городской среде, то есть во время бурения микротоннелей для бестраншейной прокладки различных коммуникаций. Применение заявленного состава снижает временные и качественные потери, обеспечивает цементацию грунтов, позволяет укрепить стенки канала, снизить просачивание воды, улучшить скольжение трубопровода по каналу, охладить буровую головку во время бурения в слежавшихся грунтах.

Химический состав заявленного продукта используется при возведении сооружений, которые находятся глубоко, ниже уровня грунтовых вод, при строительстве инженерных коммуникаций в сложных геологических условиях, например, в местах с неустойчивыми грунтами или высоким давлением грунтовых вод.

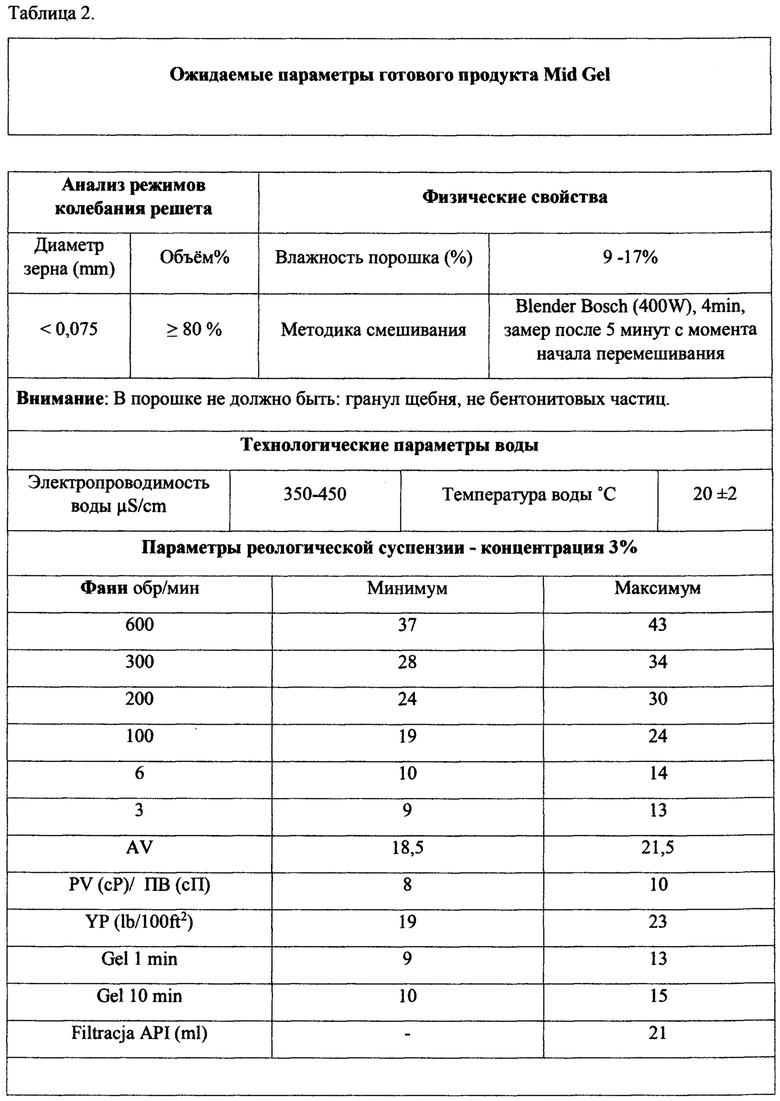

Способ получения композиции на основе бентонита позволяет получить порошкообразное состояние композиции посредством измельчения, сушки и перемешивания. Химическое модифицирование композиции на основе бентонита осуществляют при помощи увлажненной до 17% бентонитовой глины. Приготовление композиции на основе бентонита для бурового раствора включает активирование увлажненной бентонитовой глины карбонатом натрия, перемешивание, сушку и помол, при этом осуществляют активирование увлажненной до 17% бентонитовой глины, при этом технологические параметры воды представлены следующим образом: электропроводимость воды воды μS/cm (350-450), температура воды °С 20±2, при этом диаметр зерна ((mm)<0,075 и объем ≥80%. В порошке не должно быть гранул щебня, не бентонитовых частиц. Параметры реологической суспензии при концентрации 3% находятся в следующих пределах при фанн обр/мин 600 минимум составляет 37, а максимум 43; при при фанн обр/мин 300 минимум составляет 28, а максимум 34; при фанн обр/мин 200 минимум составляет 24, а максимум 30; при фанн обр/мин 100 минимум составляет 19, а максимум 24 согласно данным, приведенным в Таблице 2.

Для получения параметров согласно Таблице №2 работы осуществляются в лабораторных условиях, бентонит получают с заданными качественными характеристиками.

Заявленный способ приготовления композиции на основе бентонита включает в себя измельчение помолом в мельнице, причем берут дробленую глину заданной влажности как показано в таблице №2.

Работа осуществляются в лабораторных условиях, композиции на основе бентонита получают с заданными качественными характеристиками, указанными в Таблице №2.

Измельчение происходит одновременно с сушкой, при этом получают заданного размера. Сушка происходит с использованием горячего воздуха, нагнетаемого в аппарат, используют воздух нагретый до 80-300 град С, смешивание, помол и сушку осуществляют в мельнице, обеспечивающей возможность продува горячими газами для сушки и выноса из нее измельченной высушенной глины, с получением высушенной до влажности 9-17% модифицированной бентонитовой глины с содержанием частиц размером менее 0,075 мм не менее 80% об. и характеризующейся составом, масс. %: SiO2 52,413-62,35, Al2O3 15,64-18,60, СаО 2,599-3,04, Cl 0,387-0,46, Cr2O3 0,037-0,04, Fe2O3 4,924-5, 86, K2O 2,004-2,38, MgO 2,396-2,85, MnO 0,089-0,11, Na2O 2,788-3,32, P2O5 0,135-0,16, SO3 0,626-0,75, TiO2 0,626-0,75

Заявленный способ совмещает процесс сушки и помола в одном аппарате, с использованием горячего воздуха, который выносит измельченные высушенные частицы. Дробленная бентонитовая глина заданной влажности измельчается. В мельнице одновременно происходит процесс сушки и измельчения. Воздух нагревают до температуры 80-300°С, при этом из мельницы происходит вынос измельченного и высушенного до влажности 9-17% бентонитового порошка. Получение бентонитового порошка происходит при нагревании воздуха до температуры 80-300°С, при этом из мельницы происходит вынос измельченного и высушенного до влажности 9-17% бентонитового порошка. Заявленный способ может использовать мельницы шаровые, ролико-маятниковые и штифтовые, которые можно продувать горячими газами для сушки и выноса измельченного бентонита. Важным параметром композиции на основе бентонита порошка является влажность, которая должна составлять не менее 6%, так как при влажности бентонитового порошка менее 6% заметно ухудшаются его качества. В тоже время при влажности более 15% бентонитовый порошок склонен к комкованию, это является отрицательным качеством и затрудняет его пневмотранспортировку и использование. Способ получения композиции на основе бентонита, отличающийся тем, что влажность порошка составляет от 9 до 17%. При влажности композиции на основе бентонита менее 6% заметно ухудшаются его качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНТОНИТОВОГО ПОРОШКА | 2001 |

|

RU2214982C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАРЬЕРНОГО МАТЕРИАЛА | 2019 |

|

RU2730859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО БЕНТОНИТА | 1994 |

|

RU2101258C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2005 |

|

RU2297434C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО ПОРОШКООБРАЗНОГО БЕНТОНИТА | 2015 |

|

RU2595125C1 |

| МИКРОПОРИСТЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ИЗ ГЛИНЫ И СПОСОБ УСКОРЕННОЙ СУШКИ ДЛЯ ЕГО ПРОИЗВОДСТВА | 1999 |

|

RU2242438C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМОДИФИЦИРОВАННОГО ГЛИНОПОРОШКА ДЛЯ ПРОИЗВОДСТВА ПРОДУКЦИИ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2805707C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООБРАБОТАННОЙ ДЕГИДРАТИРОВАННОЙ БЕНТОНИТОВОЙ ГЛИНЫ ДЛЯ БЕТОНОВ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И ЦЕМЕНТНЫХ КОМПОЗИТОВ | 2024 |

|

RU2822854C1 |

| СПОСОБ ОБРАБОТКИ ГЛИН СУББЕНТОНИТОВЫХ | 2001 |

|

RU2196020C2 |

Изобретение относится к составу и технологии получения композиции на основе бентонита, применяемого в бурении.. В способе получения модифицированного бентонита для буровых растворов, включающем увлажнение дробленой бентонитовой глины до заданной влажности, смешение ее с добавкой карбоната натрия с подачей нагретого воздуха, сушку, помол, используют воздух нагретый до 80-300 град С, смешивание, помол и сушку осуществляют в мельнице, обеспечивающей возможность продува горячими газами для сушки и выноса из нее измельченной высушенной глины, с получением высушенной до влажности 9-17% модифицированной бентонитовой глины с содержанием частиц размером менее 0,075 мм не менее 80% об. и характеризующейся составом, масс. %: SiO2 52,413-62,35, Al2O3 15,64-18,60, СаО 2,599-3,04, Cl 0,387-0,46, Cr2O3 0,037-0,04, Fe2O3 4,924-5,86, K2O 2,004-2,38, MgO 2,396-2,85, MnO 0,089-0,11, Na2O 2,788-3,32, P2O5 0,135-0,16, SO3 0,626-0,75, TiO2 0,626-0,75. Модифицированная бентонитовая глина для буровых растворов, характеризующаяся тем, что она получена указанным выше способом. Изобретение развито в зависимых пунктах формулы. Технический результат – обеспечение возможности получения бентонитовой глины с регулируемыми ее параметрами. 2 н. и 5 з.п. ф-лы, 2 табл.

1. Способ получения модифицированного бентонита для буровых растворов, включающий увлажнение дробленой бентонитовой глины до заданной влажности, смешение ее с добавкой карбоната натрия с подачей нагретого воздуха, сушку, помол, отличающийся тем, что используют воздух нагретый до 80-300 град С, смешивание, помол и сушку осуществляют в мельнице, обеспечивающей возможность продува горячими газами для сушки и выноса из нее измельченной высушенной глины, с получением высушенной до влажности 9-17% модифицированной бентонитовой глины с содержанием частиц размером менее 0,075 мм не менее 80% об. и характеризующейся составом, масс. %: SiO2 52,413-62,35, Al2O3 15,64-18,60, СаО 2,599-3,04, Cl 0,387-0,46, Cr2O3 0,037-0,04, Fe2O3 4,924-5,86, K2O 2,004-2,38, MgO 2,396-2,85, MnO 0,089-0,11, Na2O 2,788-3,32, P2O5 0,135-0,16, SO3 0,626-0,75, TiO2 0,626-0,75.

2. Способ по п. 1, отличающийся тем, что используют мельницу шаровую, ролико-маятниковую, штифтовую.

3. Способ по п. 1, отличающийся тем, что электропроводимость воды составляет 350-450 μS/cm при температуре воды °С 20±2.

4. Способ по п. 1, отличающийся тем, что способ осуществляется при параметрах текучести (вязкости) в пределах от 18,5 до 21, 5.

5. Способ по п. 1, отличающийся тем, что максимальный параметр фильтрации составляет 21 мл.

6. Способ получения композиции по п. 1, отличающийся тем, что используется методика смешивания, при которой перемешивание длится 4 минуты и через 5 минут осуществляют замеры, при этом диаметр зерна в миллиметрах составляет менее 0, 075.

7. Модифицированная бентонитовая глина для буровых растворов, характеризующаяся тем, что она получена способом по п. 1.

| СПОСОБ АКТИВАЦИИ БЕНТОНИТОВОЙ ГЛИНЫ | 2001 |

|

RU2199504C1 |

| СПОСОБ АКТИВАЦИИ ГЛИНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2044587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2000 |

|

RU2191794C2 |

| Глинопорошок для бурового раствора | 1985 |

|

SU1331879A1 |

| ГЛИНОПОРОШОК ДЛЯ БУРОВЫХ РАСТВОРОВ | 1996 |

|

RU2118647C1 |

| US 3779782 A, 18.18.1973 | |||

| US 3844979 A, 10.1974. | |||

Авторы

Даты

2019-05-15—Публикация

2017-05-05—Подача