Изобретение относится к производству глинопорошков для буровых растворов, формовочных смесей и железорудных окатышей. Для производства бентонитовых порошков влажную комовую бентонитовую глину дробят, сушат и измельчают до порошкообразного состояния.

Известен способ получения бентонитового порошка, заключающийся в том, что дробленую бентонитовую глину влажностью 20% подсушивают до влажности не менее 8%, а затем ее измельчают помолом в дисковой мельнице до получения частиц порошка заданного размера (RU, патент 1385597, С 09 К 7/02, опубл. 10.12.1996).

Недостатком такого способа является то, что в процессе сушки в сушильном барабане время пребывания в нем для больших и мелких частиц практически одинаково, вследствие чего мелкие частицы бентонитовой глины пересушиваются, что приводит к снижению качества глины. В то же время внутри больших кусков бентонита сохраняется избыточная влага, что приводит к "запариванию" и залипанию мельниц.

Известен способ получения бентонитового порошка, заключающийся в том, что дробленую бентонитовую глину заданной влажности измельчают помолом в мельнице до получения частиц порошка заданного размера с одновременной ее сушкой путем подачи потока воздуха в зону помола (Литяева З.А., Рябченко В.И. Глинопорошки для буровых растворов. Производственно-практическое изд., М., Недра, 1992, стр.129-134.

Недостатком данного способа является то, что в зону помола подается атмосферный воздух для осуществления струйного дробления глины за счет создания воздушных завихрений и перемешивания кусков, в результате чего последние дробятся. Сушка происходит как естественный процесс теплообмена потока воздуха и дробленых кусков глины. Это приводит к большому расходу воздуха, кроме того, данный процесс приведения бентонитового порошка к заданным параметрам по влажности занимает достаточно много времени.

Настоящее изобретение направлено на решение технической задачи по устранению указанного недостатка за счет совмещения процесса сушки и помола в одном аппарате, где сушильный агент - горячий воздух выносит измельченные высушенные частицы, тонина помола и влажность получаемого глинопорошка регулируются выносящей способностью и температурой нагретого воздушного потока. Достигаемый при этом технический результат заключается в сокращении по времени процесса сушки и помола за счет одностадийности процесса и улучшении качества глины за счет повышение ее физико-механических и коллоидно-химических свойств путем исключения возможности ее пересушки.

Указанный результат достигается тем, что в способе получения бентонитового порошка, заключающемся в том, что дробленую бентонитовую глину заданной влажности измельчают помолом в мельнице до получения частиц порошка заданного размера осуществляют одновременно с ее сушкой путем подачи потока воздуха в зону помола, при этом сушку и помол дробленой бентонитовой глины влажностью 15-45% производят одновременно по времени с подачей в зону помола потока горячего воздуха, нагретого до температуры 80-300oС, для выноса из мельницы указанным потоком измельченного и высушенного до влажности 6-15% бентонитового порошка.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием совокупности признаков, достаточной для получения требуемого технического результата.

Сушка и помол бентонита может осуществляться в мельницах ударного типа молотковых, шаровых, ролико-маятниковых и штифтовых, которые можно продувать горячими газами для сушки и выноса измельченного бентонита, важно лишь сохранить влажность бентонитового порошка не менее 6%. При влажности более 15% получаемый бентонитовый порошок комкуется и слеживается, что затрудняет его перегрузку пневмовоздушным транспортом и применение.

Согласно изобретению, способ получения бентонитового порошка заключается в том, что дробленую бентонитовую глину с влажностью 15-45% сушат и измельчают в одном аппарате в потоке горячих газов, скорость и температура воздушного потока определяется остаточной влажностью бентонитового порошка 6-15%. При влажности бентонитового порошка менее 6% заметно ухудшаются его качества. При влажности более 15% бентонитовый порошок склонен к слеживанию и комкованию, что затрудняет его пневмотранспортировку и использование.

Согласно настоящему изобретению способ получения бентонитового порошка заключается том, что дробленую бентонитовую глину заданной влажности подсушивают до влажности не менее 6% и измельчают ее помолом в мельнице до получения частиц порошка заданного размера. При этом помол дробленой бентонитовой глины влажностью 15-45% производят одновременно по времени с подачей в зону помола потока горячего воздуха, имеющего заданную скорость потока и нагретого до температуры 80-300oС. Указанный поток, проходя через зону помола, обеспечивает сушку бетонитового порошка и вынос из мельницы измельченного до заданного размера и высушенного до влажности 6-15% бентонитового порошка.

Таким образом, согласно настоящему изобретению путем совмещения операций помола, сушки и выноса обеспечивается сокращение времени получения бентонитового порошка.

Пример 1

Бентонитовую глину влажностью 45%, дробленную до размера кусков не более 100 мм, подают со скоростью подачи 2 т/ч в молотковую шахтную мельницу. В мельницу одновременно подается горячий воздух температурой 300oС со скоростью 1000 м3/ч. Одновременно происходит сушка глины до влажности не менее 6% и ее помол с выносом частиц размером менее 250 мкм. Физико-механические и коллоидно-химические свойства бентонитового порошка определяют по известным методикам.

Пример 2

Бентонитовую глину влажностью 35%, дробленную до размера кусков не более 100 мм, подают со скоростью подачи 5 т/ч в молотковую шахтную мельницу. В мельницу одновременно подается горячий воздух температурой 300oС со скоростью 1000 м3/ч. Одновременно происходит сушка глины до влажности не менее 6% и ее помол с выносом частиц размером менее 250 мкм. Физико-механические и коллоидно-химические свойства бентонитового порошка определяют по известным методикам.

Пример 3

Бентонитовую глину влажностью 25%, дробленную до размера кусков не более 50 мм, подают со скоростью подачи 25 т/ч в шаровую мельницу. В мельницу одновременно подается горячий воздух температурой 100oС со скоростью 100000 м3/ч. Одновременно происходит сушка глины до влажности не менее 6% и ее помол с выносом из мельницы частиц размером менее 150 мкм. Физико-механические и коллоидно-химические свойства бентонитового порошка определяют по известным методикам.

Пример 4

Бентонитовую глину влажностью 15%, дробленную до размера кусков не более 50 мм, подают со скоростью подачи 35 т/ч в шаровую мельницу. В мельницу одновременно подается горячий воздух температурой 80oС со скоростью 100000 м3/ч. Одновременно происходит сушка глины до влажности не менее 6% и ее помол с выносом из мельницы частиц размером менее 150 мкм. Физико-механические и коллоидно-химические свойства бентонитового порошка определяют по известным методикам.

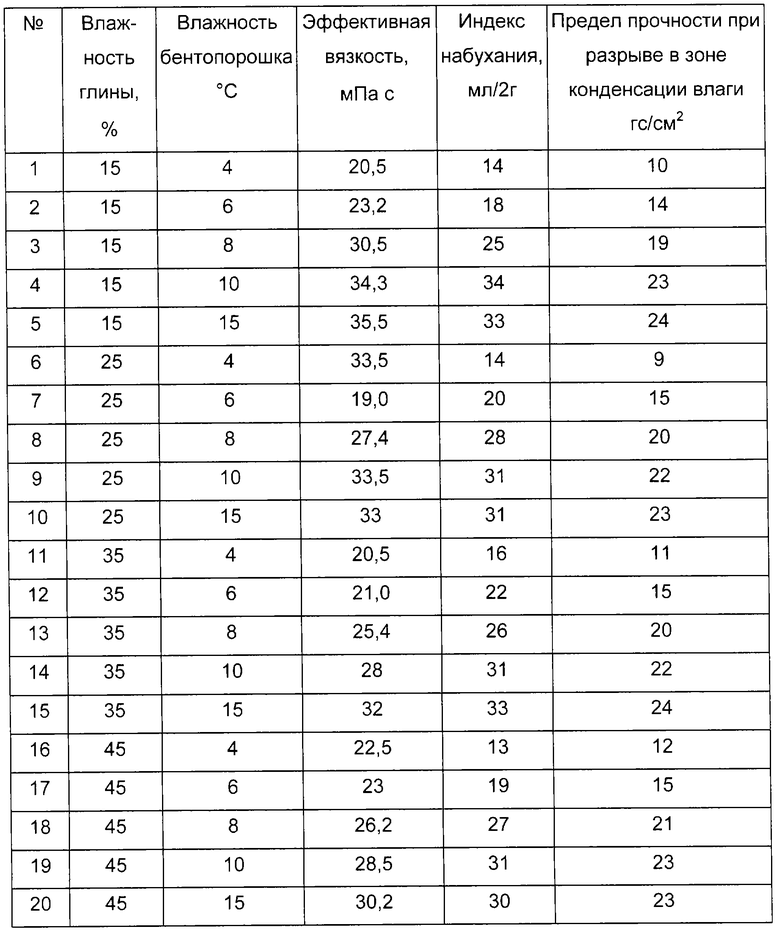

По данному способу, при влажности исходной бентонитовой глины в пределах 15-45%, получены образцы бентонитового порошка с различной влажностью, результаты испытаний которых приведены в таблице.

Как следует из таблицы, настоящий способ позволяет получить указанный ранее технический результат, заключающийся в повышении физико-механических и коллоидно-химических свойств бентонитового порошка (коэффициента набухания, эффективной вязкости и предела прочности при разрыве в зоне конденсации влаги).

Как следует из таблицы, настоящий способ позволяет получить указанный ранее технический результат, заключающийся в повышении физико-механических и коллоидно-химических свойств бентонитового порошка (коэффициента набухания, эффективной вязкости и предела прочности при разрыве в зоне конденсации влаги).

Использование заявляемого изобретения позволит за счет совмещения операций сушки и помола бентонитовой глины с начальной влажностью 15-45% и одновременной по времени с подачей в зону помола потока горячего воздуха позволит упростить способ получения бентонитового порошка, а за счет поступления потока горячего воздуха с заданной скоростью и нагретого до температуры 80-300oС, для обеспечения выноса из мельницы указанным потоком измельченного и высушенного до влажности 6-15% бентонитового порошка позволяет повысить его качество и значительно снизить его расход в приготовлении буровых растворов, формовочных смесей и железорудных окатышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВАЦИИ БЕНТОНИТОВОЙ ГЛИНЫ | 2001 |

|

RU2199504C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАРЬЕРНОГО МАТЕРИАЛА | 2019 |

|

RU2730859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

| Композиция на основе бентонита и способ ее получения | 2017 |

|

RU2687657C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГЛИНОПОРОШКА | 2001 |

|

RU2209824C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2005 |

|

RU2297434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООБРАБОТАННОЙ ДЕГИДРАТИРОВАННОЙ БЕНТОНИТОВОЙ ГЛИНЫ ДЛЯ БЕТОНОВ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И ЦЕМЕНТНЫХ КОМПОЗИТОВ | 2024 |

|

RU2822854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМОДИФИЦИРОВАННОГО ГЛИНОПОРОШКА ДЛЯ ПРОИЗВОДСТВА ПРОДУКЦИИ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2805707C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКА И ПЕСКА ИЗ САПОНИТОВОГО ШЛАМА | 2023 |

|

RU2802778C1 |

| СПОСОБ ОБРАБОТКИ ГЛИН СУББЕНТОНИТОВЫХ | 2001 |

|

RU2196020C2 |

Изобретение относится к производству глинопорошков для буровых растворов, формовочных смесей и железорудных окатышей. Способ получения бентонитового порошка заключается в том, что дробленую бентонитовую глину влажности 15-45 % измельчают помолом в мельнице до получения частиц порошка заданного размера с одновременной ее сушкой путем подачи потока горячего воздуха, нагретого до температуры 80-300oС, в зону помола, и выноса из мельницы высушенного до влажности 6-15% бентонитового порошка. Способ позволяет улучшить качество глинопорошка за счет повышения физико-механических и коллоидно-химических свойств, при этом значительно снижается его расход в приготовлении буровых растворов, формовочных смесей и железорудных окатышей. 1 табл.

Способ получения бентонитового порошка, заключающийся в том, что дробленую бентонитовую глину заданной влажности измельчают помолом в мельнице до получения частиц порошка заданного размера с одновременной ее сушкой путем подачи потока воздуха в зону помола, при этом сушку и помол дробленой бентонитовой глины производят одновременно по времени с подачей в зону помола потока воздуха для обеспечения выноса из мельницы указанным потоком измельченного и высушенного бентонитового порошка, отличающийся тем, что сушку и помол дробленой бентонитовой глины влажностью 15-45% производят путем подачи в зону помола потока горячего воздуха, нагретого до температуры 80-300oС и поступающего со скоростью 1000-100000 м3/ч, для обеспечения выноса из мельницы указанным потоком измельченного и высушенного до влажности 6-15% бентонитового порошка.

| Литяева З.А | |||

| Глинопорошки для буровых растворов | |||

| - М.: Недра, 1992, с.129-134 | |||

| KNORR GUNTER, Применение шаровой валковой мельницы для одновременного размола и сушки керамических сырьевых материалов, TIZ-Fachber, 1983, 107, № 5, с.332-334 | |||

| АВГУСТИНИК А.И | |||

| Керамика | |||

| - М.: Промстройиздат, 1957, с.102 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО БЕНТОНИТА | 1994 |

|

RU2101258C1 |

| СПОСОБ УПРАВЛЕНИЯ ДВИЖЕНИЕМ РАКЕТЫ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ ПРИ ВЫВЕДЕНИИ КОСМИЧЕСКИХ ОБЪЕКТОВ НА ОРБИТУ | 2015 |

|

RU2628412C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ а,р НЕПРЕДЕЛЬНЫХ ФОСФИНОВЫХ КИСЛОТ | 0 |

|

SU199882A1 |

Авторы

Даты

2003-10-27—Публикация

2001-10-15—Подача