Изобретение относится к машиностроению и может быть использовано при изготовлении гидроцилиндров, сосудов и трубопроводов высокого давления, деталей химического и энергетического машиностроения с высокоточными осевыми цилиндрическими полостями.

Известны способы глубокого растачивания осевых отверстий, в том числе способы растачивания на сжатие и растачивания на растяжения, содержащие установку и вращательное движение заготовки и поступательное перемещение инструмента - расточной головки.

Недостатком известных способов является недостаточно высокая точность обработки (наблюдаются значительные отклонения от прямолинейности осевых отверстий), поскольку известные способы не позволяют получить точность обработки, максимально возможную для конкретных заготовок при использовании имеющегося режущего инструмента.

Наиболее близким по технической сущности и достигаемому результату к изобретению является принятой за прототип способ механической обработки прецизионных валов, включающий вращение заготовки, устанавливаемой со смещением относительно оси вращения, и поступательное перемещение инструмента.

В известном способе одно из сечений обрабатываемой поверхности устанавливают концентрично оси вращения, а второе устанавливаемое в опоре сечение смещают относительно оси вращения на величину, зависящую от исходной непрямолинейности заготовки, причем концентричным оси вращения является поперечное сечение, находящееся на расстоянии 25. . . 50% длины заготовки от торца.

Недостатком известного, принятого за прототип, способа механической обработки применительно к глубокому растачиванию также является недостаточно высокая точность обработки из-за невозможности достичь максимальной для данной заготовки и имеющегося обрабатывающего инструмента - расточной головки - точность растачивания (минимально возможного отклонения от прямолинейности отверстия).

Целью изобретения является повышение точности глубокого растачивания осевых отверстий.

Это достигается тем, что в способе глубокого растачивания, включающем вращение заготовки, устанавливаемой со смещением относительно оси вращения, и поступательное движение инструмента, предварительно в двух взаимно перпендикулярных осевых плоскостях заготовки в 10. . . 15 поперечных сечениях измеряют отклонение оси отверстия от прямолинейности, и устанавливают заготовку, обеспечивая концентричность оси вращения поперечным сечением заготовки, определяемым из численного расчета по формулам

R(l1, l2) -> мин, где l1, l2 - расстояния указанных сечений от торцов растачиваемого отверстия;

R - максимальное по длине растачиваемого отверстия значение суммы w12(z, l1, l2)+ w22(z, l1, l2);

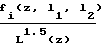

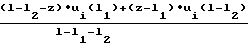

wi(z, l1, l2) - расчетные отклонения от прямолинейности оси отверстия, определяемые в двух (i = 1, 2) взаимно перпендикулярных осевых плоскостях по формулам:

wi(z, l1, l2) = yi (z, l1, l2) -  y

y  l, l

l, l  l

l  ;

;

z - осевая координата, отсчитываемая от торцов отверстия, наиболее удаленного от стеблевого люнета горизонтального станка для глубокого сверления и растачивания;

l - длина растачиваемого отверстия;

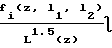

yi(z, l1, l2) - расчетный увод оси отверстия от оси вращения заготовки, применительно к основным технологическим схемам, определяемый по следующим формулам: при растачивании на сжатие

Yi(z, l1, l2)= L1.5(z)

dz, где L(z) - текущая длина борштанги расточной головки, определяемая по формуле

dz, где L(z) - текущая длина борштанги расточной головки, определяемая по формуле

L(z) = l + lo - z;

lo - расстояние от центра стеблевого люнета до ближайшего к нему торцового сечения растачиваемого отверстия;

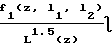

fi(z, l1, l2) - функция, определяемая по формуле:

fi(z, l1, l2)= ui(z)-  ;

;

Ui(z) - отклонения от прямолинейности оси отверстия заготовки в двух (i = 1, 2) взаимно перпендикулярных осевых сечениях; при растачивании на растяжение

Yi(z, l1, l2)= L1.5(z)

dz; при растачивании на растяжение после растачивания на сжатие

dz; при растачивании на растяжение после растачивания на сжатие

Yi(z, l1, l2)= L1.5(z)

dz dz.

dz dz.

Сущность предложенного способа растачивания поясняется следующим образом.

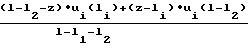

При растачивании глубоких отверстий перспективной является схема обработки с установкой длинномерной заготовки в вертлюжной (приводной) бабке станка для глубокого сверления и растачивания и использование инструмента - расточных головок - с задним (относительно резца) расположением направляющих. Преимущественное распространение получили расточные головки с одним режущим элементом - резцовой вставкой. На практике используются две технологические схемы: растачивание на сжатие, когда расточную головку на борштанге при растачивании перемещают от стеблевого люнета, и растачивание на растяжение, при котором растачивание начинают с дальнего торца заготовки и расточную головку перемещают к стеблевому люнету станка. В обоих случаях ввод расточной головки в обрабатываемое отверстие осуществляют через направляющую втулку, установленную предварительно соосно оси вращения заготовки - оси обработки.

Расточная головка с задним расположением направляющих перемещается по обработанной поверхности, и отклонение оси растачиваемого поперечного сечения глубокого отверстия от геометрической оси детали определяется деформацией элементов расточной головки и деформацией консольной борштанги в пределах, допускаемых базированием направляющих по обработанной поверхности. Силой, вызывающей эти деформации, является разность радиальных составляющих силы резания, обусловленная разносъемом материала. Разный съем металла при резании обусловлен исходной непрямолинейностью растачиваемой цилиндрической поверхности и смещением оси заготовки относительно оси обработки при установке заготовки в станок.

При нормальных условиях резания разносъем металла много меньше глубины резания и можно считать, что упругие смещения элементов расточной головки пропорциональны величине разносъема. Преднамеренно изменяя положение заготовки относительно оси вращения (оси обработки), можно воздействовать на величину разносъема при резании и в какой-то мере управлять динамикой процесса.

Для определения характеристик предложенного способа растачивания была разработана математическая модель процесса глубокого растачивания:

- при деформации консольной борштанги угол поворота расточной головки связан с перемещением направляющих головки известным соотношением dy/dz = -1,5y/L (линейное и угловое перемещения нагруженного силой Q конца консольной балки равны, соответственно,

Y= -QL3/3EI и dy/dz= QL2/2EI, где L и EI - длина вылета и изгибная жесткость поперечного сечения борштанги); отсюда, например, для растачивания на растяжение разность перемещений борштанги в среднем сечении расположения направляющих расточной головки и в сечении расположения резцовой вставки составляет (расстояние между сечениями равно В)

y(z) - y(z - B) = -1,5  y(z);

y(z);

- разность смещений от оси вращения заготовки центров среднего сечения расположения направляющих расточной головки и сечения расположения резцовой вставки при растачивании на растяжение равна

y(z) - y(z - B) = B  - k ˙ W(z), где W(z) - отклонение глубины резания от средне по сечению с осевой координатой z; система координат zOy связана с вращающейся при растачивании заготовкой; k - коэффициент, характеризующий жесткость конструкции расточной головки.

- k ˙ W(z), где W(z) - отклонение глубины резания от средне по сечению с осевой координатой z; система координат zOy связана с вращающейся при растачивании заготовкой; k - коэффициент, характеризующий жесткость конструкции расточной головки.

После сравнения приведенных соотношений получается дифференциальное уравнение, описывающее динамику растачивания на растяжение: + 1,5

+ 1,5  =

=  W(z), y(0) = 0.

W(z), y(0) = 0.

Для растачивания на сжатие получено аналогичное уравнение: + 1,5

+ 1,5  = -

= -  W(z), t(l) = 0.

W(z), t(l) = 0.

Соотношения предложенного способа растачивания получены при решении подобных уравнений для разных технологических схем растачивания и разносъема при резании, определяемого исходной непрямолинейностью заготовки и особенностями установки и выверки заготовки при обработке. Численная характеристика способа - число контролируемых сечений равно 10. . . 15 - определена при сопоставлении расчетных результатов растачивания с различным числом контролируемых поперечных сечений заготовки: при числе контролируемых сечений, меньшем 10, получаемая информация недостаточна для расчета рационального расположения опор, а увеличение числа контролируемых сечений свыше 15 увеличивает трудоемкость технологической операции, практически не повышая точность обработки.

На фиг. 1 показано растачивание внутренней поверхности цилиндрической заготовки на сжатие; на фиг. 2 - на растяжение.

Осуществляют данный способ следующим образом. Растачиваемая внутренняя поверхность в исходной заготовке получается при формообразовании заготовки, глубоким сверлением или предварительным растачиванием. В заготовке в 10. . . 15 равномерно расположенных по длине поперечных сечениях в двух взаимно перпендикулярных осевых плоскостях измеряют отклонение оси растачиваемой внутренней поверхности от прямолинейности. Измерения проводят одним из известных способов. Может применяться, например, прямое измерение смещения центра сечения внутренней поверхности от визирной линии, соединяющей торцовые сечения осевого отверстия и материализованной в виде светового луча или металлической проволоки. Другим известным способом является выделение значения отклонения от прямолинейности из результатов измерений биения наружной поверхности и ультразвукового измерения толщины стенки заготовки.

По предложенным соотношениям для различных расположений мест установки опор (выверки заготовки) проводят численный расчет предполагаемых результатов обработки по принятой технологической схеме (растачивание на сжатие, растачивание на растяжение, комбинированная обработка), при этом предполагается, что опоры (люнеты) устанавливаются в двух из имеющихся сечениях контроля непрямолинейности.

После выполнения расчета выбирают поперечные сечения заготовки, которые должны быть концентричны оси станка (оси вращения заготовки) - такие, при которых предполагаемая непрямолинейность расточенной поверхности минимальна. При растачивании в этих сечениях устанавливаются станочные опоры (в одном сечении - патрон вертлюжной бабки станка) таким образом, что сечения внутренней поверхности становятся концентричными оси вращения станка. Это может быть осуществлено, если заготовка равностенная, при выверке заготовки по биению наружной поверхности заготовки в патроне вертлюжной бабки и в роликовом или кольцевом люнете. Если выверку заготовки при установке для растачивания производят по внутренней поверхности, то точное местоположение опор существенного значения не имеет, а выверку проводят в рассчитанных сечениях заготовки; при этом при выверке добиваются минимального биения (отклонения от концентричности оси вращения) цилиндрической поверхности при вращении заготовки. Биение внутренней поверхности измеряется непосредственно или с помощью ультразвукового толщиномера с учетом биения наружной поверхности.

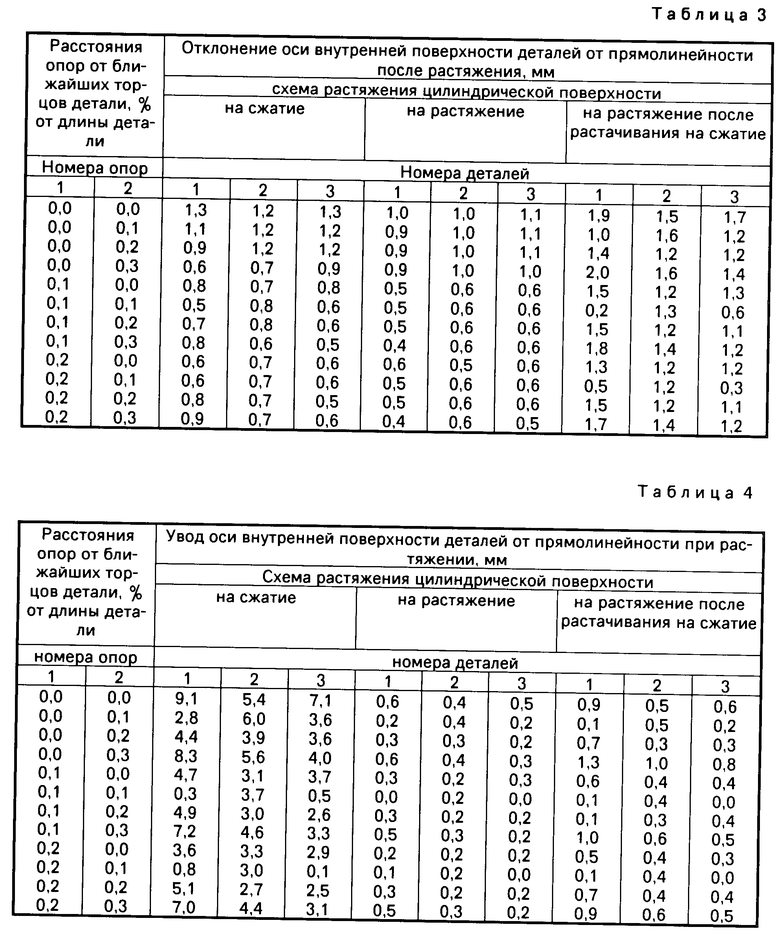

П р и м е р. Рассчитывались результаты растачивания внутренних цилиндрических поверхностей деталей, исходная непрямолинейность которых, измеренная в равномерно расположенных по длине детали поперечных сечениях, показана в табл. 1, 2. Длина заготовок - 5 м, расстояние от торца заготовки до середины стеблевого люнета станка - 1 м. Характеристики расточной головки обеспечивают при растачивании на растяжение коэффициент уточнения, равный 2 (снижение в 2 раза наибольшего по длине детали отклонения оси расточенной поверхности от прямолинейности по сравнению с заготовкой).

Расчет проводился для различного числа контролируемых сечений заготовки. Ниже приведены следующие результаты расчета:

табл. 3 - значения отклонения оси расточенного отверстия от прямолинейности при 10 контролируемых сечениях и различном положении опор (мест выверки) заготовки;

табл. 4 - значения увода оси отверстия, расточенного при контроле непрямолинейности в 10 сечениях заготовки;

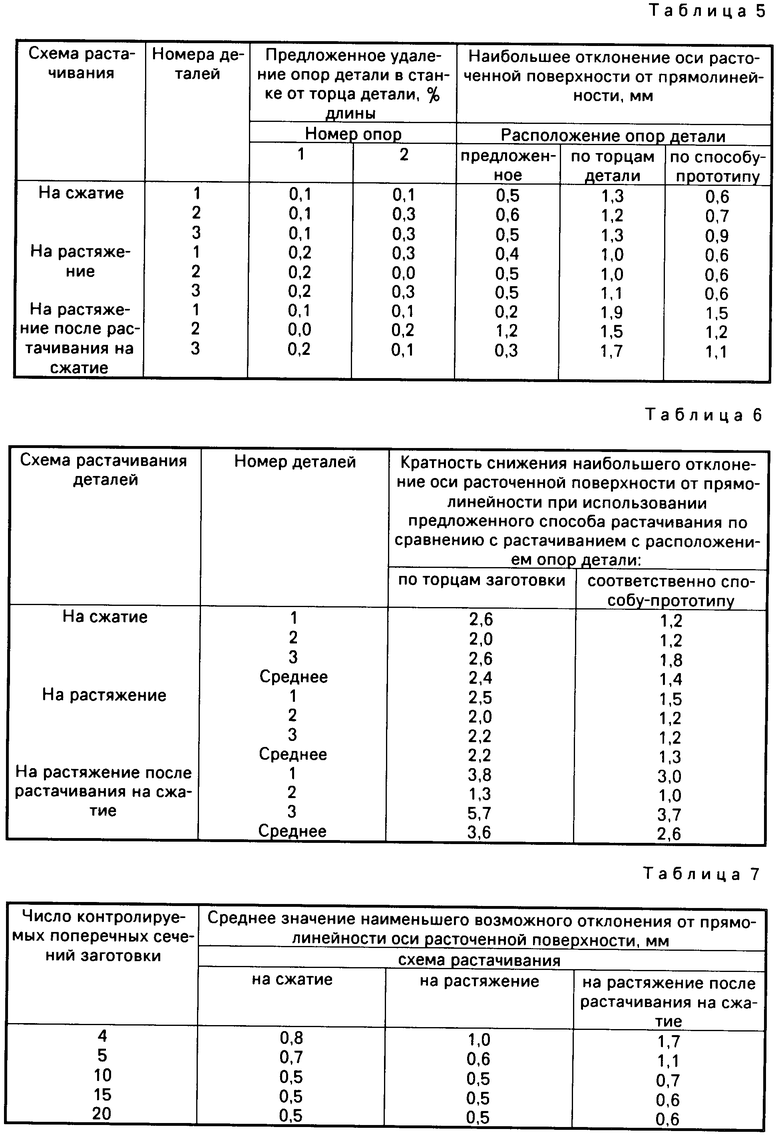

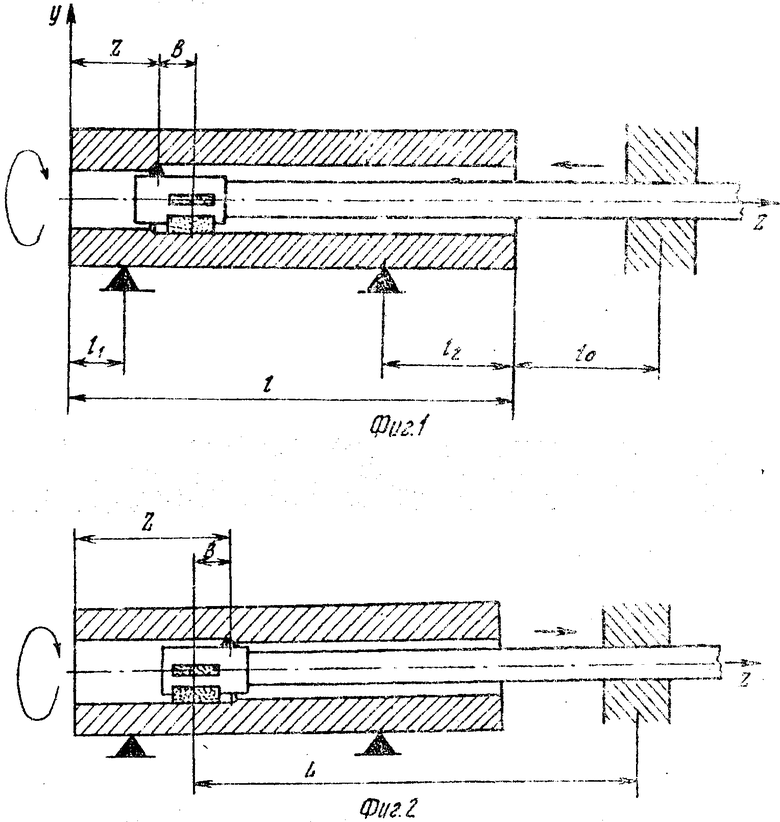

табл. 5 - сопоставление точности растачивания при различных схемах установки станочных опор;

табл. 6 - наибольшая достигаемая точность растачивания при различном числе сечений контроля непрямолинейности;

табл. 7 - характеристики точности обработки при различных схемах установки (выверки) заготовки.

Для осуществления предложенного способа проводят численный расчет непрямолинейности расточенной поверхности при различном расположении станочных опор или сечений выверки заготовки (табл. 3, 4) и по результатам расчета выбирают расположение, обеспечивающее наибольшую точность обработки;

Использование предложенного способа растачивания обеспечивает повышение точности растачивания по сравнению с установкой заготовки на концевые опоры в среднем в 2,2. . . 3,6 раза, по сравнению с установкой опор по способу, принятому за прототип - в среднем в 1,3. . . 2,6 раза;

Использование предложенного способа с числом сечений контроля исходной непрямолинейности заготовки менее 10 неэффективно из-за низкой точности растачивания (табл. 7), повышение числа контролируемых сечений свыше 15 не обеспечивает дальнейшее повышение точности обработки.

Использование предложенного способа глубокого растачивания позволяет повысить точность изготовления длинномерных полых деталей. (56) Уткин Н. Ф. , Кижняев Ю. И. , Плужников С. К. и др. Обработка глубоких отверстий. - Л. : Машиностроение, 1988, с. 28.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1999 |

|

RU2164202C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛОВ АРТИЛЛЕРИЙСКИХ ОРУДИЙ | 2018 |

|

RU2699199C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

| Станок для расточки глубоких сквозных отверстий | 1981 |

|

SU956173A1 |

| Способ механической обработки глубокого отверстия в трубной заготовке | 2019 |

|

RU2702214C1 |

| Способ обработки длинномерных деталей со ступенчатым осевым отверстием | 1990 |

|

SU1750848A1 |

| Стенд для измерения | 1975 |

|

SU525528A1 |

| Способ обтачивания наружной поверхности прецизионной длинномерной трубы | 2019 |

|

RU2722940C1 |

Область техники - машиностроение, может использоваться при изготовлении гидроцилиндров, сосудов и трубопроводов высокого давления, деталей химического и энергетического машиностроения с высокоточными осевыми цилиндрическими полостями. Сущность: способ глубокого растачивания осевого отверстия с вращением заготовки, устанавливаемой со смещением относительно оси вращения, и поступательным движением инструмента, включающий предварительное измерение в двух взаимно перпендикулярных осевых плоскостях в 10 - 15 поперечных сечениях заготовки отклонений оси отверстия от прямолинейности, расчет параметров установки заготовки при растачивании в соответствии с результатами измерений и установку заготовки в станок для глубокого растачивания с обеспечением концентричности оси вращения двум расчетным поперечным сечениям заготовки. Приводятся зависимости для расчета установки заготовки при растачивании отверстия на сжатие, на растяжение после предварительного растачивания на сжатие. 3 з. п. ф-лы, 2 ил, 7 табл.

R (l1, l2) min,

где l1, l2 - расстояния указанных сечений от торцов растачиваемого отверстия;

r (l1, l2) - максимальное на длине растачиваемого отверстия значение суммы W12(z , l1 , l2)+W22(z , l1 , l2) ; ;

Wi(Z, l1, l2) - расчетные отклонения от прямолинейности оси отверстия, определяемые в двух (i = 1,2) взаимно перпендикулярных осевых плоскостях по формулам

Wi(z, l1, l2)= Yi(z, l1, l2)-  Yi(l, l1, l2)

Yi(l, l1, l2)

Z - осевая координата, отсчитываемая от торца отверстия, наиболее удаленного от стеблевого люнета горизонтального станка для глубокого сверления и растачивания;

l - длина растачиваемого отверстия;

Yi (Z, l1, l2) - расчетный увод оси отверстия от оси вращения заготовки.

Yi(z, l1, l2)= L1.5(z)

dz

dz

где d (Z) - текущая длина борштанги расточной головки (расстояние между серединой направляющих расточной головки и серединой стеблевого люнета станка), определяемая по формуле

L (Z) = l + l0 - Z

lо - расстояние от центра стеблевого люнета до ближайшего к нему торцевого сечения растачиваемого отверстия;

fi(Z, l1, l2) - функция, определяемая по формуле

f1(z, l1, l2)= ui(z)-

где Ui (Z) - отклонения от прямолинейности оси отверстия заготовки в двух /i = 1, 2/ взаимно перпендикулярных осевых сечениях.

Yi(z, l1, l2)= L1.5(z)

dz

dz

4. Способ по п. 1, отличающийся тем, что при растачивании на растяжение после растачивания на сжатие увод оси расточенного отверстия от оси вращения заготовки определяют по формуле

Yi(z, l1, l2)= L1.5(z)

dz dz

dz dz

Авторы

Даты

1994-02-28—Публикация

1992-05-19—Подача