Изобретение относится к технологии машиностроения и может быть использовано при изготовлении деталей преимущественно длинномерных. например гидроцилиндров, со ступенчатыми осевыми отверстиями, обработка которых производится с переустановкой на станке.

Известны способы обработки искривленных нежестких деталей при которых с целью повышения точности изготовления заготовку устанавливают с эксцентриситетом относительно оси патрон - задняя бабка станка, причем эксцентриситет зависит от исходной непрямолинейности заготовки.

Недостатком известных способов при использовании их для обработки ступенчатых осевых отверстий является низкая соосность ступеней отверстия, так как эти способы не обеспечивают совмещения оси заготовки в месте обрабатываемой ступени оси патрон - задняя бабка станка

Наиболее близким к предлаоемому является способ обработки длинномерных заготовок на станке, включающий-выверку заготовки относительно оси патрона и задней бабки по крайней мере в двух поперечных сечениях заготовки Согласно способу

измеряют относительные деформации заготовки в исходном положении и при повороте на угол 180°, сравнивают их и при регулировке положения заготовки перемещением люнета или его элементов добиваются от сутствия или неизменной величины деформации в двух взаимно перпендикулярных плоскостях

При изготовлении длинномерных деталей со ступенчатыми осевыми отверстиями в ряде случаев невозможна или нецелесообразна обработка всех ступеней отверстия с одной установки заготовки на станке Это может быть, например, при значительном различии ступеней отверстия по диаметру или длине Недостатком известного способа обработки при его использовании для обработки ступенчатых отверстий с переустановкой заготовки является низкая соосность обрабатываемых ступеней отверстия,

Целью изобретения является повышение точности изготовления длинномерных деталей со ступенчатыми осевыми отверстиями за счет повышения соосности обрабатываемых ступеней

Ё

х|

ел о

00

ь.

00

Поставленная цель достигается тем, что согласно способу обработки, включающему установку заготовки ъоосно оси патрона и задней бабки станка в нескольких поперечных сечениях заготовки и обработку резани- ем, заготовку устанавливают по предварительно обточенным равностен- ным опорным пояскам в три опоры (люнеты) станка, одну из которых располагают у торца заготовки, наиболее удаленного от обрабатываемой ступени осевого отверстия, другую-у сечения сопряжения обрабатыва- емой ступени с ранее обработанной, а третью - между первыми двумя опорами. Предпочтительно третью опору устанавливать на расстоянии от сечения сопряжения ступеней отверстия, определяемом соотношением

1Ф2/3 -ОА..0.6.

где L - расстояние между крайними опорами;

I - расстояние промежуточной опоры от сечения сопряжения ступеней отверстия;

Л- предельная погрешность центрирования заготовки опорой станка по предварительно обточенному равностенному опорному пояску;

f - максимально возможное отклонение от прямолинейное™ осевого отверстия на длине L заготовки,

Сущность предложенного способа и выбор количественных соотношений поясняется следующим образом.

Завершающие операции обработки осевых отверстий в деталях производятся после ряда предшествующих технологических операций, когда заготовка приобретает некоторую непрямолинейность оси. При установке заготовки в опоры станка, расположенные соосно линии патрон - задняя бабка, фактическая ось заготовки в месте обрабатываемой ступени осевого отверстия смещена относительно оси обработки и непараллельна ей. Расположение одной из опор станка в месте сопряжения обрабатываемой ступени отверстия с обработанной ранее позволяет уменьшить эксцентричность этих ступеней. То, что другая концевая опора расположена на максимальном расстоянии от указанной выше опоры, снижает угловое смещение оси заготовки отно- сительно оси станка. Использование промежуточной опоры, также соосной линии патрон - задняя бабка станка, позволяет деформировать искривленную ось заготовки и смещать ее в области обрабатываемой ступени. Рациональным выбором положения промежуточной опоры можно существенно снизить угол между фактической осью заготовки в месте сопряжения ступеней отверстия и осью обработки. Конкретное соотношение получено при обработке статистических данных по. точности

изготовления длинномерных деталей с примерно постоянной по длине изгибной жесткостью сечения при различном положении опор.

Использование равностенных опорных

0 поясков позволяет обеспечить соосность осевого отверстия оси станка при базировании заготовки по наружной поверхности.

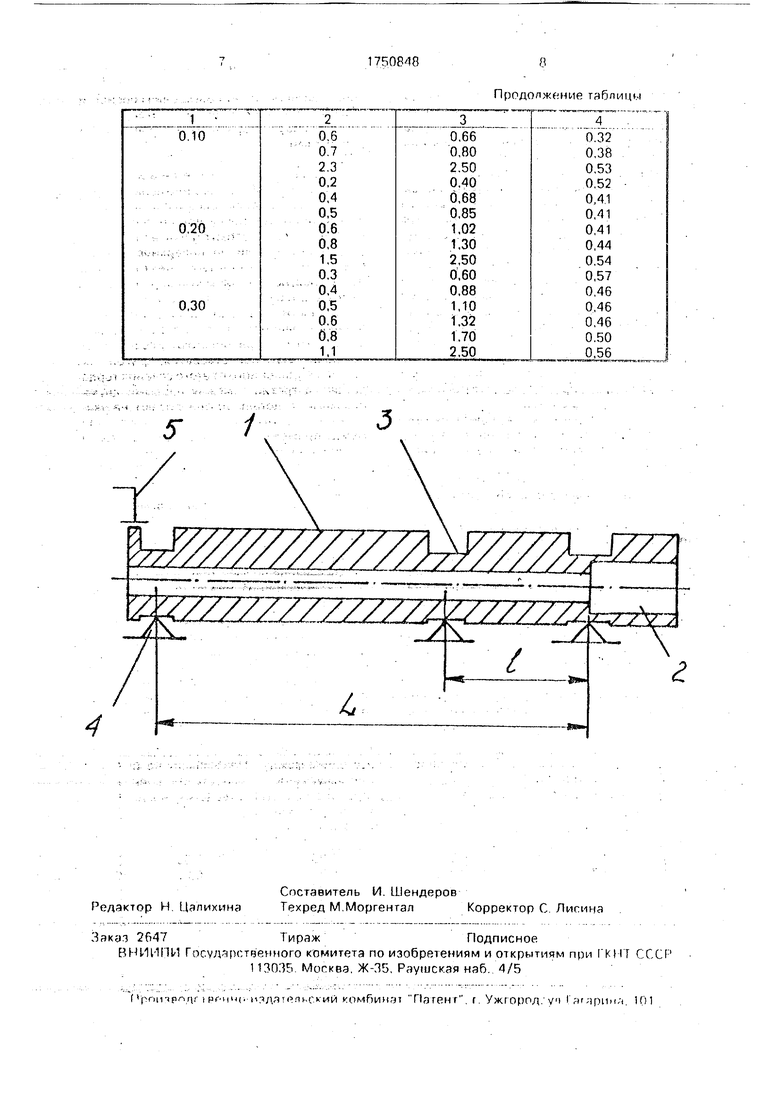

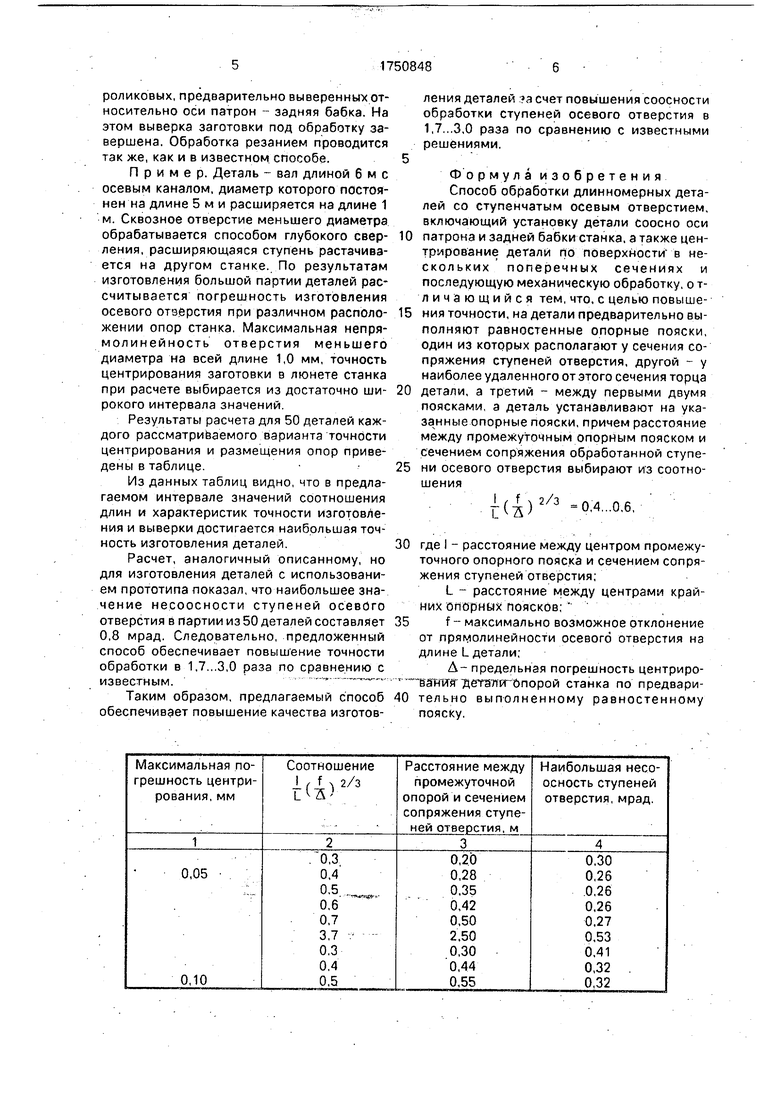

На чертеже схематически показана установка заготовки в опоры станка.

5На чертеже обозначено: 1 - заготовка;

2 - обрабатываемая ступень осевого отверстия; 3 - равностенные опорные пояски заготовки; 4 - опоры; 5 - патрон станка. Задняя бабка (не показана) расположена со

0 стороны ступени 2 отверстия

Предлагаемый способ осуществляют следующим образом.

При изготовлении деталей обычно известна максимально возможная непрямоли5 нейность осевого отверстия: эта величина определяется статистически, если производство серийное или, исходя из требований техдокументации к точности изготовления деталей, если отсутствует до0 статочный опыт изготовления этих или подобных деталей. Предельная погрешность центрирования заготовки люнетом станка также известна: она складывается из половины разностенности технологического

5 опорного пояска и несоосности люнета (роликового трехкулачкового или аналогичного) оси станка, т.е. определяется в основном состоянием технологического оборудования и характеристиками применяемых из0 мерительных приборов. Перед началом обработки партии деталей или запуском их в серийное производство вычисляют по приведенному соотношению рекомендуемое расстояние между промежуточной и конце5 вой опорами станка. В месте сопряжения ступеней осевого отверстия и на расстоянии от него на наружной поверхности заготовки протачивают равностенные технологические опорные пояски под люнеты станка.

0 Вблизи торца заготовки, наиболее удаленного от обрабатываемой ступени осевого отверстия, если не предусматривается установка заготовки этим торцом в центр патрона станка, также точится равноценный

5 поясок под люнет. Для обработки равно- стенных опорных поясков могут использоваться известные способы обработки. например с применением ультразвуковых толщиномеров. Устанавливают заготовку в станке в люнетах, например трехкулачковых

роликовых, предварительно выверенных относительно оси патрон - задняя бабка. На этом выверка заготовки под обработку завершена. Обработка резанием проводится так же, как и в известном способе.

Пример. Деталь - вал длиной 6 м с осевым каналом, диаметр которого постоянен на длине 5 м и расширяется на длине 1 м. Сквозное отверстие меньшего диаметра обрабатывается способом глубокого свер- ления, расширяющаяся ступень растачивается на другом станке. По результатам изготовления большой партии деталей рассчитывается погрешность изготовления осевого отверстия при различном располо- жении опор станка. Максимальная непрямолинейность отверстия меньшего диаметра на всей длине 1,0 мм, точность центрирования заготовки в люнете станка при расчете выбирается из достаточно ши- рокого интервала значений.

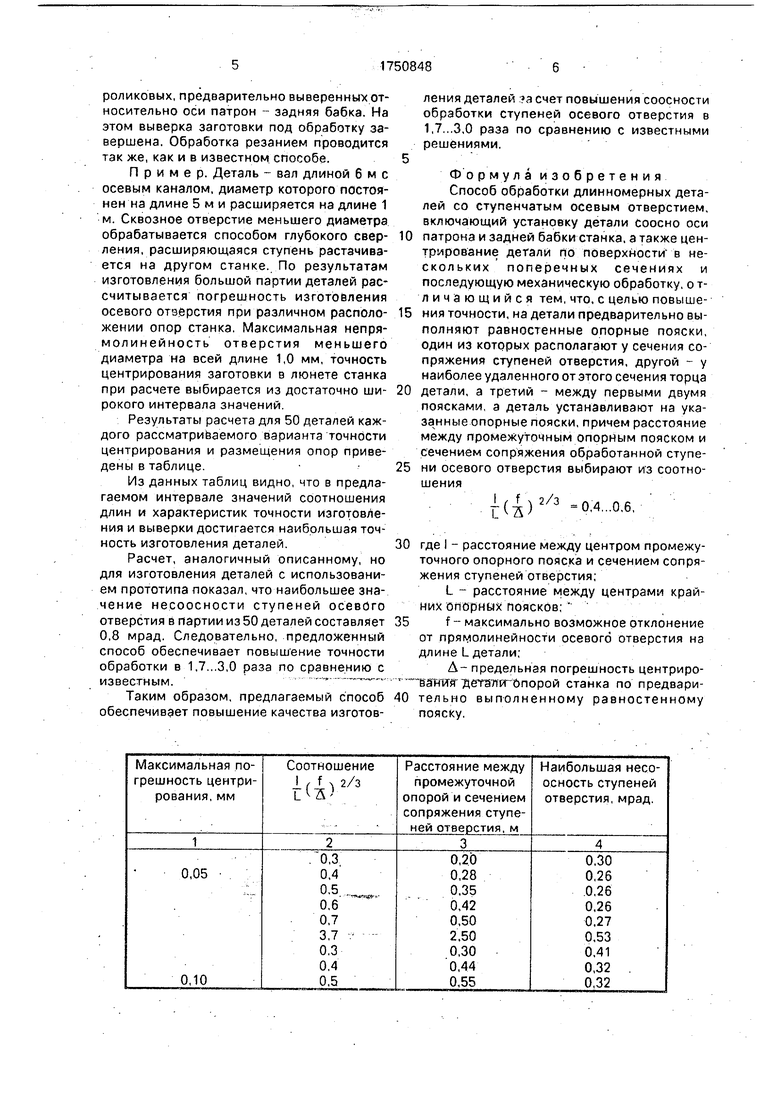

Результаты расчета для 50 деталей каждого рассматриваемого варианта точности центрирования и размещения опор приведены в таблице.

Из данных таблиц видно, что в предлагаемом интервале значений соотношения длин и характеристик точности изготовления и выверки достигается наибольшая точность изготовления деталей.

Расчет, аналогичный описанному, но для изготовления деталей с использованием прототипа показал, что наибольшее значение несоосности ступеней осевого отверстия в партии из 50 деталей составляет 0,8 мрад. Следовательно, предложенный способ обеспечивает повышение точности обработки в 1,7...3,0 раза по сравнению с известным. -----

Таким образом, предлагаемый способ обеспечивает повышение качества изготовления деталей а счет повышения соосности обработки ступеней осевого отверстия в 1,7...3,0 раза по сравнению с известными решениями.

Формула изобретения Способ обработки длинномерных деталей со ступенчатым осевым отверстием, включающий установку детали соосно оси патрона и задней бабки станка, а также центрирование детали по поверхности в нескольких поперечных сечениях и последующую механическую обработку, о т- личающийся тем, что, с целью повышения точности, на детали предварительно выполняют равноценные опорные пояски, один из которых располагают у сечения сопряжения ступеней отверстия, другой - у наиболее удаленного от этого сечения торца детали, а третий - между первыми двумя поясками, а деталь устанавливают на указанные опорные пояски, причем расстояние между промежуточным опорным пояском и сечением сопряжения обработанной ступени осевого отверстия выбирают из соотношения

у-(д) 2/3 0,4...0,6,

где I - расстояние между центром промежуточного опорного пояска и сечением сопряжения ступеней отверстия;

L - расстояние между центрами крайних Опорных поясков;

f - максимально возможное отклонение от прямолинейности осевого отверстия на длине L детали;

Д- предельная погрешность центриро- вашяг детали Опорой станка по предварительно выполненному равностенному пояску.

Продолжениетаблицн

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обтачивания наружной поверхности прецизионной длинномерной трубы | 2019 |

|

RU2722940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1999 |

|

RU2164202C2 |

| Способ обработки длинномерных цилиндрических отверстий | 2015 |

|

RU2616724C2 |

| ВНУТРЕННИЙ САМОЦЕНТРИРУЮЩИЙ ЛЮНЕТ | 2013 |

|

RU2542045C1 |

| СПОСОБ ГЛУБОКОГО РАСТАЧИВАНИЯ ПРЕЦИЗИОННЫХ ЦИЛИНДРОВ | 1992 |

|

RU2008126C1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| СПОСОБ ЗАЖИМА ТОНКОСТЕННОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 2020 |

|

RU2745597C1 |

| СПОСОБ ОБРАБОТКИ ШЛИФОВАНИЕМ КОНСТРУКТИВНОГО ЭЛЕМЕНТА МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2446037C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СПОСОБ КРУГЛОГО ШЛИФОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И ЛЮНЕТ | 2004 |

|

RU2268816C2 |

Использование изобретение может быть использовано в машиностроении Сущность изобретения: заключается в том что на детали предварительно выполняют равностенные опорные пояски, один из ко торых располагают у сечения сопряжения ступеней отверстия, другой у наиболее удаленного от этого сечения торца детали, а третий - между первыми дву мя поясками, а деталь устанавлива ют на указанные опорные пояски 1 ил 1 табл

5

/

i smzzz& R zzA

к

/х:

77777777777772.

4

Ь

2Г7У V

| Способ выверки длинномерных заготовок на станке | 1983 |

|

SU1142225A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-07-30—Публикация

1990-03-11—Подача