Изобретение относится к технологии изготовления стволов артиллерийских орудий, в частности танковых и противотанковых пушек.

Известен способ изготовления труб артиллерийских стволов, включающий глубокое сверление и растачивание каналов труб, описанный ранее (“ Технология производства деталей стрелково-пушечных систем”, Туктанов А.Г. М., 2005). Изготовление таких труб включает установку заготовок труб на горизонтально-расточном станке, растачивание канала и последующее обтачивание наружной поверхности.

Известен также способ изготовления труб артиллерийских стволов, в котором растачивание заготовки производят после центрирования ее относительно оси станка в нескольких поперечных сечениях по предварительно выполненным опорным пояскам с постоянной по окружности толщиной стенки, расстояние между которыми определяют в зависимости от исходной непрямолинейности заготовки (пат. RU № 2055701, В 23В1/00, от 16.12.1992).

Общий недостаток вышеописанных решений состоит в том, что такой способ не учитывает изгиб ствола под действием собственного веса после установки его в орудие, а также непрямолинейность оси канала заготовки, которая, после правки заготовки, имеет большую величину, и которая копируется при растачивании (хоть и с некоторым уменьшением), в результате чего положение оси каналов труб, чаще всего, имеет перегибы оси канала, что вызывает уменьшение кучности стрельбы.

Наиболее близким по технической сущности и достигаемому результату к предложенному способу является принятый за прототип способ механической обработки стволов артиллерийских орудий (пат. RU№2164202, В23Р15/00, от 10.03.1996),

включающий установку заготовки ствола в горизонтально-расточном станке, имеющим вертлюжную бабку с двумя четырехкулачковыми патронами и кольцевой люнет, в которых заготовку трубы устанавливают с весовым прогибом, величина которого соответствует весовому прогибу ствола в орудие, растачивают канал ствола, измеряют отклонение от прямолинейности оси канала ствола и выполняют на заготовке ствола два опорных пояска с постоянной по окружности толщиной стенки и положение которых определяют по определенным формулам, после чего заготовку ствола устанавливают опорными поясками на роликовых люнетах токарного станка, закрепляют центрами, установленными в патроне и задней бабке токарного станка и обтачивают наружную поверхность.

Недостатком вышеупомянутого способа является то, что такой способ также не учитывает непрямолинейность оси канала заготовки, которая имеет различную форму и большую величину, и которая копируется при растачивании (хоть и с некоторым уменьшением), в результате чего положение оси каналов труб, чаще всего, имеет перегибы оси канала относительно ее геометрической оси, что вызывает уменьшение кучности стрельбы.

Задачей разработки предложенного способа изготовления стволов артиллерийских орудий является получение технического результата – повышения качества, выражающееся в получении труб артиллерийских стволов с прямолинейной осью оси канала после установки их в орудии.

Указанный результат достигается тем, что, осуществляя способ изготовления, при котором заготовку трубы ствола устанавливают в горизонтально-расточном станке, перед началом растачивания измеряют положение оси канала заготовки, определяют величину необходимого смещения оси растачиваемого отверстия относительно оси канала заготовки как разницу положения оси канала заготовки и положения оси весового прогиба данного типоразмера труб после установки их в орудие, определяют угол необходимого смещения оси растачиваемого отверстия относительно оси канала заготовки для совмещения плоскости растачиваемого отверстия с плоскостью нахождения максимальной величины отклонения от прямолинейности оси канала заготовки трубы и производят растачивание, опираясь направляющими расточной головки на поверхность канала заготовки и корректируя положение резцового блока расточной головки с учетом рассчитанной величины смещения оси растачиваемого отверстия относительно оси канала заготовки.

Сущность предложенного способа поясняется следующим образом.

Перед началом растачивания измеряют положение оси канала заготовки трубы без учета ее весового прогиба. По полученным результатам рассчитывают отклонение от прямолинейности оси канала измеренной заготовки в полярных координатах как модуль отклонения от прямолинейности и угол нахождения оси канала заготовки в каждом измеренном сечении относительно ее номинального положения, затем совмещают график модуля отклонения от прямолинейности оси канала заготовки с графиком положения оси весового прогиба данного типоразмера труб после установки их в орудие, и по разнице величин этих модулей определяют величину амплитуды необходимого смещения оси растачиваемого отверстия относительно оси канала заготовки, кроме этого совмещают плоскость положения оси весового прогиба данного типоразмера труб после установки их в орудие с плоскостью нахождения максимальной величины отклонения от прямолинейности оси канала заготовки и определяют величину необходимого угла смещения оси растачиваемого отверстия относительно плоскости нахождения максимальной величины отклонения от прямолинейности оси канала заготовки. После этого заготовку трубы устанавливают в горизонтально-расточном станке в положении, при котором производились измерения этой заготовки, пропускают через канал заготовки расточную головку со снятым резцовым блоком, устанавливают резцовый блок и производят растачивание, опираясь направляющими расточной головки на поверхности канала заготовки и смещая положение резцового блока относительно корпуса расточной головки с учетом рассчитанной амплитуды и требуемого угла смещения оси растачиваемого отверстия относительно плоскости нахождения максимальной величины отклонения от прямолинейности оси канала заготовки.

В патентно-технической литературе не обнаружены известные технические решения, имеющие признаки, сходные с признаками, отличающими заявленное решение от прототипа. Указанные признаки обеспечивают появление у заявленного объекта свойства (получение трубы артиллерийского ствола с прямолинейной осью канала ствола после установки его в орудие), не совпадающего со свойствами, проявляемыми отличительными признаками в известных решениях, и не равное сумме этих свойств. Следовательно, заявленное техническое решение соответствует критериям “новизна” и “изобретательский уровень”.

Предложенный способ изготовления труб артиллерийских стволов поясняется приводимыми рисунками, на которых показано:

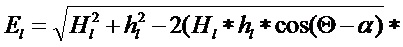

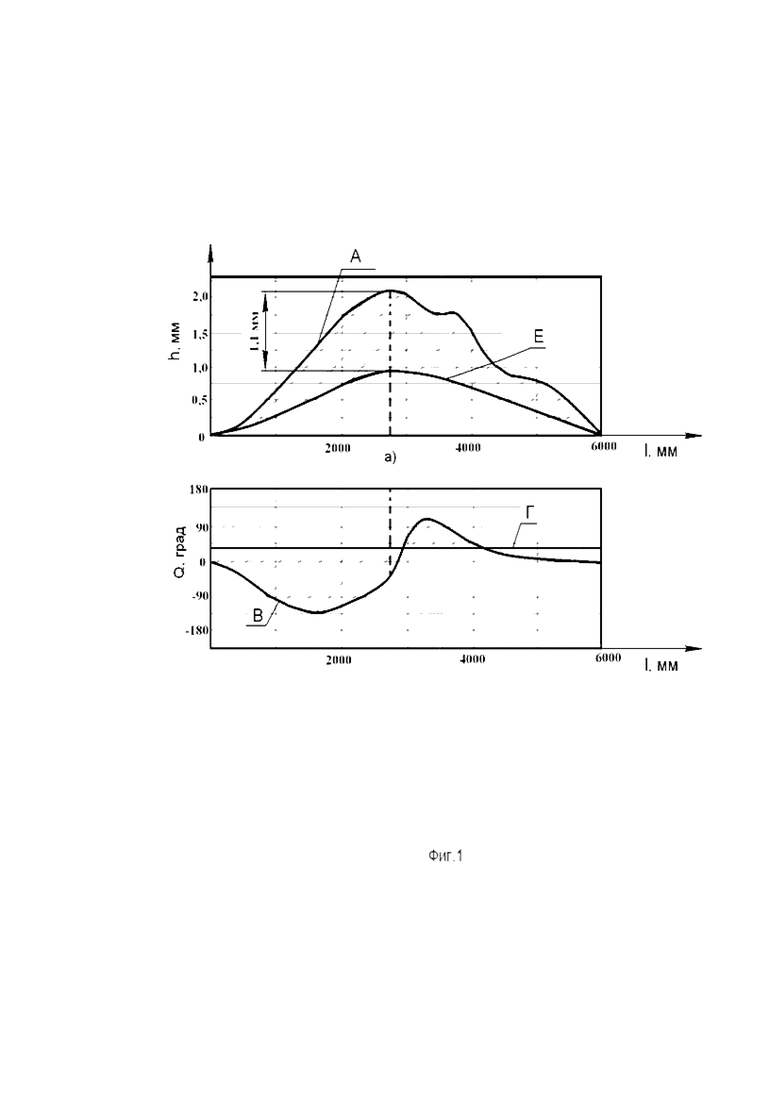

фиг. 1 (а и б) – измеренный модуль и угол нахождения оси канала заготовки в каждом измеренном сечении относительно ее номинального положения (кривая А на рис. 1а и кривая В на рис. 1б). Кривая Б на рис. 1а показывает прогиб ствола при установке его в орудие, а Г

на фиг. 1б соответствует угловому положению оптимальной плоскости расточенного отверстия. Требуемая величина амплитуды необходимого смещения резцового блока расточной головки относительно оси канала заготовки и требуемый угол смещения оси растачиваемого отверстия относительно плоскости нахождения максимальной величины отклонения от прямолинейности оси канала заготовки показаны на графике как заштрихованные области.

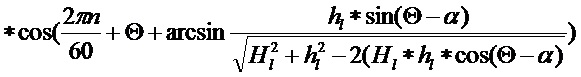

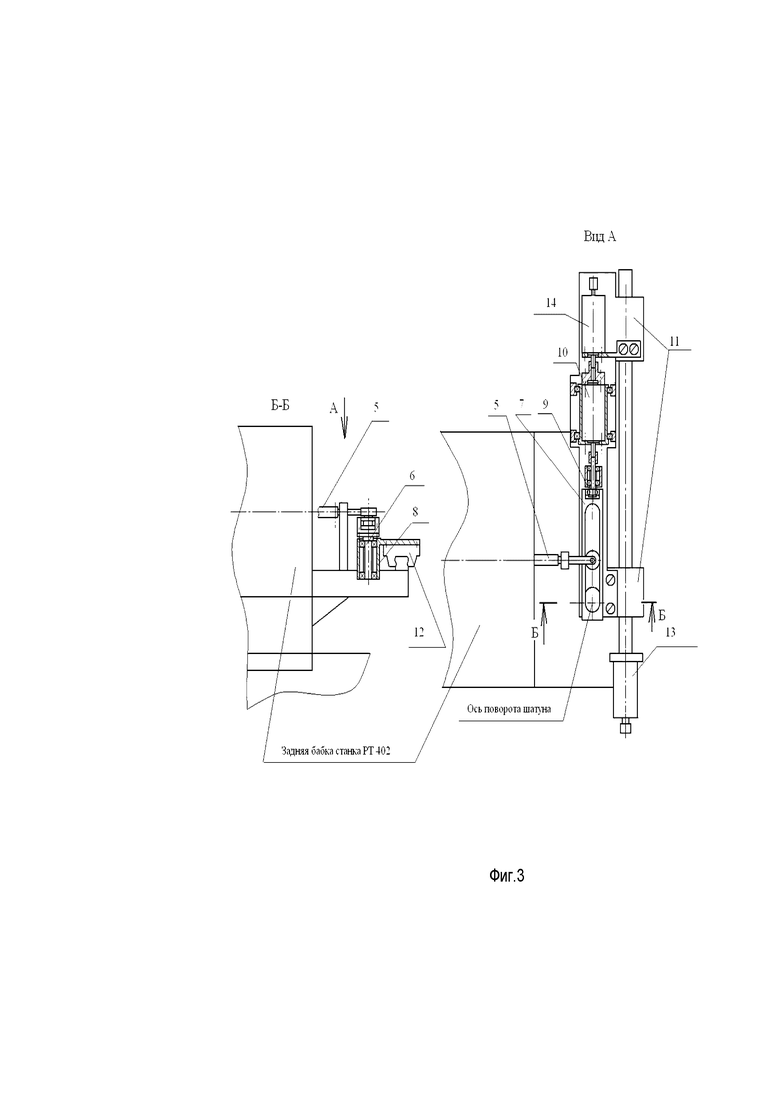

Фиг. 2(а и б) представляет схему управляемого растачивания труб, где изображены ствол 1, резцовая головка 2, сменный резцовый блок 3, привод управления 4.

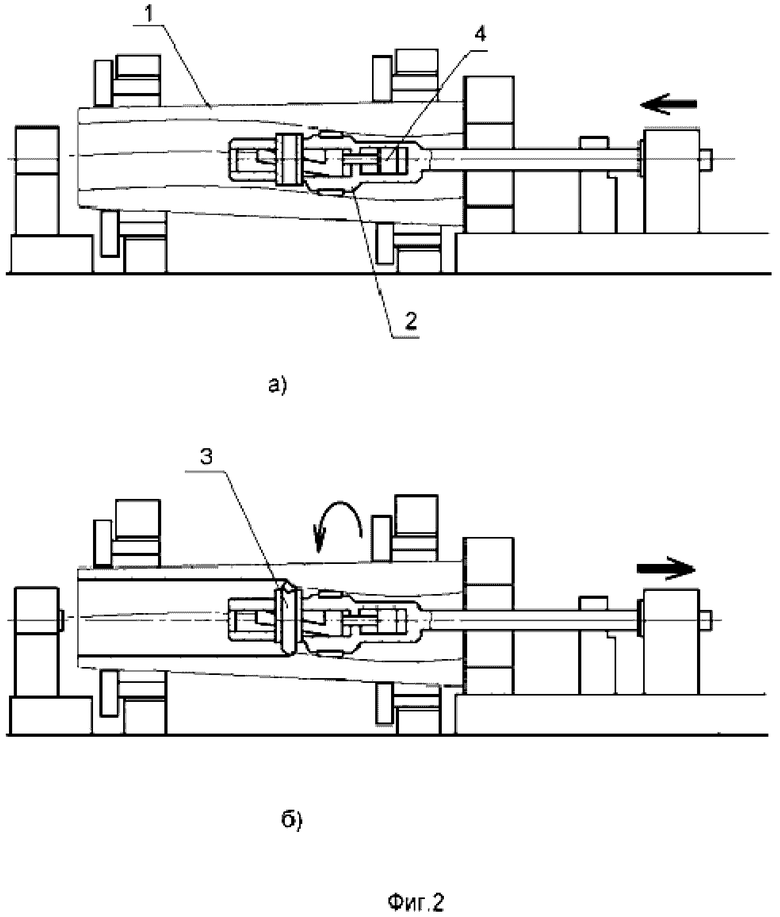

На фиг.3 представлена схема управления перемещения резцовым блоком расточной головки, где показаны: толкатель клина 5, палец толкателя 6, паз шатуна 7, подшипниковая обойма 8, эксцентрик 9, привод в виде шагового двигателя 10, основание 11, каретки прецизионной направляющей 12, второй шаговый двигатель 13 и третий шаговый двигатель 14.

Осуществляют предложенный способ следующим образом.

Прежде всего измеряют положение оси канала заготовки без учета ее весового прогиба после установки в орудие. Это можно сделать, например, установив заготовку ствола на опорах, положение которых соответствует положению опор трубы при установке ее в орудие, и измерить отклонение от прямолинейности оси канала заготовки в вертикальной и горизонтальной плоскости (это можно сделать с помощью лазерного прибора типа “ПИКА-АС1” или оптического прибора “4КРСМ”).

Полученные результаты измерений оси канала заготовки в вертикальной и горизонтальной плоскостях, т.е. в декартовых координатах, пересчитывают в полярные координаты как величина отклонения от прямолинейности оси канала заготовки и угол положения оси канала заготовки относительно горизонтальной плоскости измерений заготовки (как показано на фиг.1, кривые А и В).

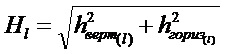

Величина отклонения от прямолинейности оси канала заготовки (H) в каждом измеренном сечении трубы на расстоянии ℓ от дульного среза заготовки равна:

где:

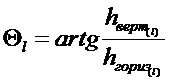

Угол положения оси канала заготовки (

Определять угол положения оси канала заготовки (

На полученный график отклонения от прямолинейности ост канала заготовки (H) накладывают график весового прогиба данного типоразмера труб после установки их в орудие (кривая Б). График весового прогиба данного типоразмера труб после установки их в орудие легко получить, установив какую-либо трубу данного типоразмера на опорах, положение которых соответствует положению опор трубы при установке ее в орудие, измерить положение оси канала этой трубы в вертикальной плоскости, после чего повернуть измеренную трубу на 180 градусов, снова измерить положение оси канала этой трубы в вертикальной плоскости и рассчитать в каждом измеренном сечении среднее значение этих измерений. Возможен и другой вариант, например, измеряют положение оси канала заготовки в горизонтальном положении, после чего поворачивают заготовку на 90 градусов и снова измеряют положение оси канала заготовки в горизонтальном положении.

После наложения этих графиков рассчитывают необходимую величину смещения оси растачиваемого отверстия относительно оси канала заготовки как требуемую величину амплитуды смещения резцового блока относительно оси канала заготовки (т.е. относительно корпуса расточной головки, т.к. расточная головка всегда центрируется по поверхности канала заготовки) и требуемый угол смещения оси растачиваемого отверстия относительно горизонтальной плоскости измерений заготовки (прямая Г).

Для определения необходимого угла смещения оси растачиваемого отверстия относительно горизонтальной плоскости измерений заготовки принимаем, что плоскость весового прогиба измеренной трубы должна находиться в плоскости расположения максимальной величины (H) положения оси канала заготовки (пунктирная линия). Это позволит изготовлять трубы с отклонением от прямолинейности, равным весовому прогибу трубы (которое, впоследствии, при установке ствола в орудие, позволит получать прямолинейный канал ствола), при этом растачивание трубы будет происходить в более легких условиях, т.к. имеющееся отклонение от прямолинейности оси канала заготовки будет располагаться в плоскости требуемой величины весового прогиба растачиваемой трубы.

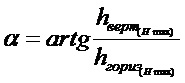

Таким образом, угол расположения оси растачиваемого отверстия относительно горизонтальной плоскости измерений заготовки (

где:

Для расчета требуемой величины смещения резцового блока относительно корпуса расточной головки в процессе растачивания необходимо учитывать, что положение горизонтальной оси канала заготовки при ее измерении, постоянно меняется, т.к. она вращается во время растачивания.

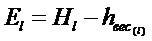

Амплитуда смещения резцового блока относительно корпуса расточной головки в процессе растачивания в случае, когда ось канала заготовки находится в плоскости нахождения максимальной величины отклонения от прямолинейности, определяется как

где:

В общем случае эта величина определяется как горизонтальная проекция расстояния между осями заготовки и требуемой осью канала расточенного ствола по формуле:

где: n – число оборотов в минуту расточного станка в процессе растачивания заготовки.

Величину смещения резцового блока относительно корпуса расточной головки рассчитывают для каждого сечения растачиваемой трубы, (например, через каждые 5 мм по всей длине растачиваемой заготовки) и запоминают в компьютере.

После определения этих параметров, заготовку устанавливают в расточной станок, при этом устанавливают ее в положение, при котором производились измерения этой заготовки, заводят через канал заготовки расточную головку со снятым резцовым блоком, как показано на фиг. 2а. После прохода расточной головки в нее устанавливают сменный резцовый блок, включают вращение заготовки, и начинают растачивание, опираясь направляющими расточной головки на поверхность заготовки и смещая резцовый блок относительно корпуса расточной головки с помощью клина, входящего в обойму резцового блока, при этом за каждый оборот заготовки резцовый блок смещается на требуемую величину.

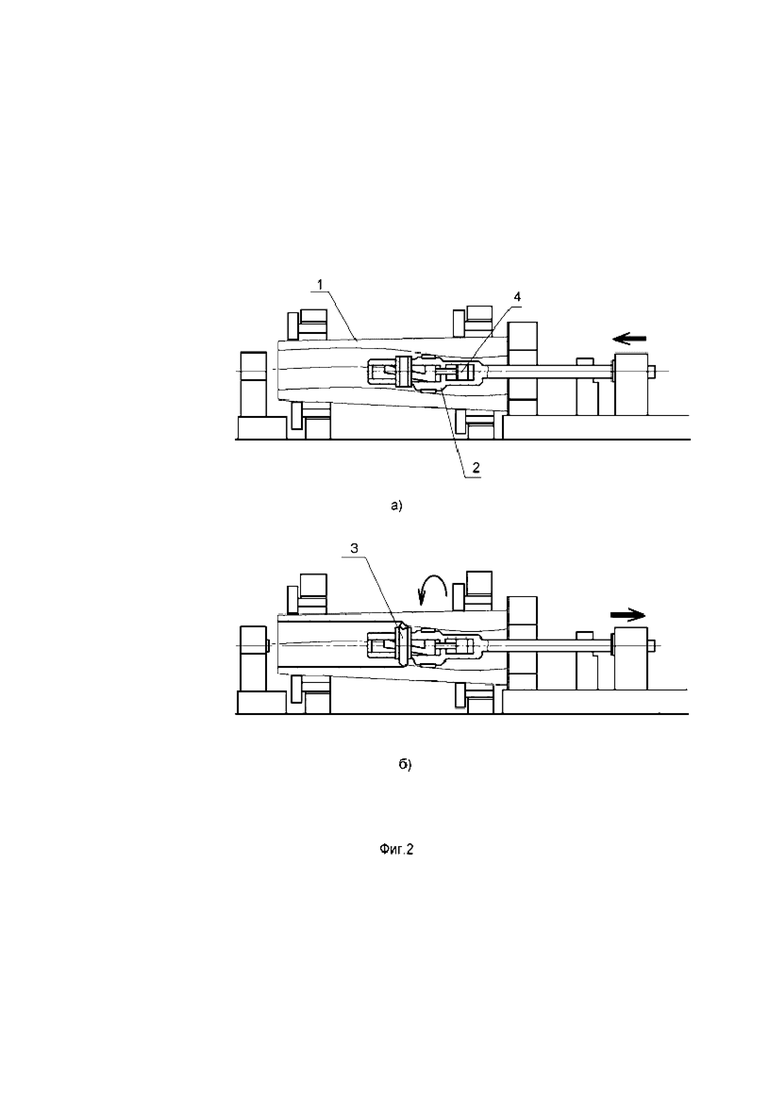

Для реализации предложенного способа, т.е для смещения резцового блока в корпусе расточной головки от сигналов компьютера, можно использовать, например, гидроцилиндр, как показано на фиг.2, или привод с шаговыми двигателями, закрепляемого на корпусе блока перемещения борштанги, как показано на фиг.3.

В данном приводе толкатель клина 5 расточной головки установлен в направляющей втулке задней бабки станка, а палец этого толкателя 6 постоянно находится в пазу шатуна 7, один конец которого находится в подшипниковой обойме 8, а другой непрерывно совершает синусоидальные покачивания от эксцентрика 9, установленного на валу шагового двигателя 10. Синхронность такого вращения может быть обеспечена тем, что на один из патронов расточного станка будет установлено зубчатое колесо, связанное с неподвижно установленным датчиком угловых перемещений.

Для обеспечения требуемой амплитуды колебаний конца штанги, подшипниковая опора шатуна и двигатель с эксцентриком установлены на основании 11, закрепленном на каретках 12 прецизионной направляющей и могут смещаться относительно корпуса задней бабки станка. Таким образом, частота поворота шатуна будет все время постоянной и синхронной с вращением заготовки, а величина амплитуды перемещения толкателя клина, т.е. величина перемещения пальца толкателя по пазу шатуна, определяться только шаговым двигателем 13, перемещающим каретки с закрепленным на них основанием.

Для получения необходимого угла смещения оси растачиваемого отверстия относительно плоскости нахождения максимальной величины отклонения от прямолинейности оси канала заготовки на этом же основании установлен еще один шаговый двигатель 14, который будет поворачивать корпус шагового двигателя 10 с эксцентриком. Так как угол необходимого поворота не превышает 360 градусов, корпус шагового двигателя с эксцентриком во время растачивания заготовки ствола будет лишь медленно поворачиваться на нужный угол, определяемый, как показано на фиг. 1.

Таким образом, при использовании трех электродвигателей, система управления перемещения резцовым блоком будет разбита на три независимых модуля, каждый из которых достаточно просто управляется.

Предлагаемый способ изготовления стволов артиллерийских орудий, кроме получения прямолинейности оси канала трубы после установки ее в орудие позволяет одновременно решить и технологические задачи:

1 – уменьшить разносъем резцов расточного блока при растачивании (как показано на фиг.1, вместо 2,1 мм он будет всего 1,1 мм), что значительно облегчает условия растачивания.

2 – уменьшить разностенность расточенной трубы за счет того, что наружная поверхность заготовки в процессе ковки и предварительного обтачивания изготавливалась, по возможности, соосно с ее каналом, а в предлагаемом способе ось растачиваемого отверстия максимально совмещается с осью канала заготовки, т.к. плоскость оси расточенного отверстия будет находиться в плоскости расположения максимальной величины оси канала заготовки. При применении этого способа, при дальнейшей обработке труб, уменьшится и разность толщины снимаемого слоя стружки с наружной поверхности трубы за один оборот, а, следовательно, и разность остаточных напряжений в обтачиваемой трубе, тем самым, уменьшается коробление труб.

Таким образом, для осуществления предложенного способа достаточно иметь прибор для измерения отклонения от прямолинейности оси канала ствола (например, лазерный прибор “ПИКА-АС1”, применяемый на АО “Завод № 9” для контроля танковых пушек), и расточной станок типа РТ 402 с расточной головкой и механизмом перемещения резцового блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1999 |

|

RU2164202C2 |

| СПОСОБ ГЛУБОКОГО РАСТАЧИВАНИЯ ПРЕЦИЗИОННЫХ ЦИЛИНДРОВ | 1992 |

|

RU2008126C1 |

| Способ обработки длинномерных цилиндрических отверстий | 2015 |

|

RU2616724C2 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 2010 |

|

RU2419757C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

| Устройство для контроля положения резцовой головки расточного станка | 1974 |

|

SU500025A1 |

| Резцовая головка | 1989 |

|

SU1785836A1 |

Изобретение относится к технологии изготовления стволов артиллерийских орудий, в частности танковых и противотанковых пушек. Способ изготовления стволов артиллерийских орудий, при котором заготовку ствола устанавливают в горизонтально-расточном станке и перед началом растачивания измеряют положение оси канала заготовки для определения величины необходимого смещения оси растачиваемого отверстия относительно оси канала заготовки. При этом определяется угол необходимого смещения оси растачиваемого отверстия относительно оси канала заготовки для совмещения плоскости растачиваемого отверстия с плоскостью нахождения максимальной величины отклонения от прямолинейности оси канала заготовки. Корректировка положения резцового блока расточной головки производится с учетом рассчитанной величины смещения оси растачиваемого отверстия относительно оси канала заготовки и угла необходимого смещения оси растачиваемого отверстия. Технический результат – повышение качества орудийных стволов при производстве. 3 ил.

Способ изготовления стволов артиллерийских орудий, при котором заготовку трубы устанавливают в горизонтально-расточном станке, отличающийся тем, что перед началом растачивания измеряют положение оси канала заготовки, определяют величину необходимого смещения оси растачиваемого отверстия относительно оси канала заготовки как разницу положения оси канала заготовки и положения оси весового прогиба данного типоразмера труб после установки их в орудие, определяют угол необходимого смещения оси растачиваемого отверстия относительно оси канала заготовки для совмещения плоскости растачиваемого отверстия с плоскостью нахождения максимальной величины отклонения от прямолинейности оси канала заготовки и производят растачивание, опираясь направляющими расточной головки на поверхности канала заготовки и корректируя положение резцового блока расточной головки с учетом рассчитанной величины смещения оси растачиваемого отверстия относительно оси канала заготовки и рассчитанного угла необходимого смещения оси растачиваемого отверстия.

| СПОСОБ ИЗГОТОВЛЕНИЯ АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1994 |

|

RU2092764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1999 |

|

RU2164202C2 |

| US 6810615 B2, 02.11.2004. | |||

Авторы

Даты

2019-09-03—Публикация

2018-08-29—Подача