Изобретение относится к устройствам для срезания изношенных фрикционных накладок, преимущественно дисков сцепления.

Известно устройство для срезания изношенных фрикционных накладок (авт. св. N 795763, кл. В 23 D 31.00, 1978), содержащее смонтированные на станине опорное основание и подвижные резцы с приводом, выполненные с возможностью встречного перемещения по направляющим.

Известно также устройство для срезания изношенных фрикционных накладок дисков сцепления, содержащее смонтированный на станине посредством шлицевого вала опорный диск с приводом его поворота, направляющие, рабочие инструменты с режущей частью в форме трехгранной пирамиды, установленные в направляющих с возможностью встречного возвратно-поступательного перемещения, и привод перемещения рабочих инструментов в виде соответствующих им силовых цилиндров.

Недостатком известного устройства является то, что в процессе срезания изношенных фрикционных накладок боковыми кромками резцов при повороте опорного диска вместе с диском сцепления, возможна поломка резцов и непосредственно ведомого диска муфты сцепления, с которого производится срезание изношенных фрикционных накладок, вследствие того, что ведомый диск, например, двигателей ЯМЗ-236, ЯМЗ-238, в процессе эксплуатации на изделии может перегреваться и имеет место коробление его поверхности в горизонтальной плоскости.

Кроме того, ведомый диск сцепления имеет радиальные вырезы на поверхности, делящие диск на отдельные секторы, поэтому при короблении диска секторы занимают непредвиденное положение, отличное от горизонтального, что и служит причиной для врезания боковых режущих кромок резцов в радиальные вырезы между разделенными секторами диска, так как в момент взаимодействия боковые кромки резцов и стороны радиальных вырезов занимают приблизительно взаимно параллельное положение с последующей поломкой как резцов, так и самого диска сцепления.

Цель изобретения - повышение производительности и надежности.

Предложенное устройство для срезания изношенных фрикционных накладок обеспечивает срезание фрикционных накладок с диска сцепления независимо от деформации последнего в горизонтальной плоскости, исключая поломку резцов и самого диска сцепления в процессе срезки, что повышает производительность и надежность.

Поставленная цель достигается тем, что устройство для срезания изношенных фрикционных накладок дисков сцепления, содержащее смонтированный на станине посредством шлицевого вала опорный диск с приводом его поворота, направляющие, рабочие инструменты с режущей частью в форме трехгранной пирамиды, установленные в направляющих с возможностью встречного возвратно-поступательного перемещения, и привод перемещения рабочих инструментов в виде соответствующих им силовых цилиндров, оно снабжено зубчатым колесом, установленным на шлицевом валу, каждый силовой цилиндр выполнен с дополнительной полостью, образованной перегородкой, размещенной перпендикулярно его оси, и снабжен установленными в этой полости дополнительными поршнем со штоком, выполненными со сквозным осевым отверстием, при этом шток основного поршня каждого силового цилиндра расположен в осевом сквозном отверстии дополнительных поршня и штока, каждый рабочий инструмент установлен на конце соответствующего дополнительного штока, концы основных штоков выполнены в виде зубчатых реек, расположенных с возможностью взаимодействия с нарезкой зубчатого колеса, а цилиндры расположены параллельно один другому по касательной к окружности зубчатого колеса.

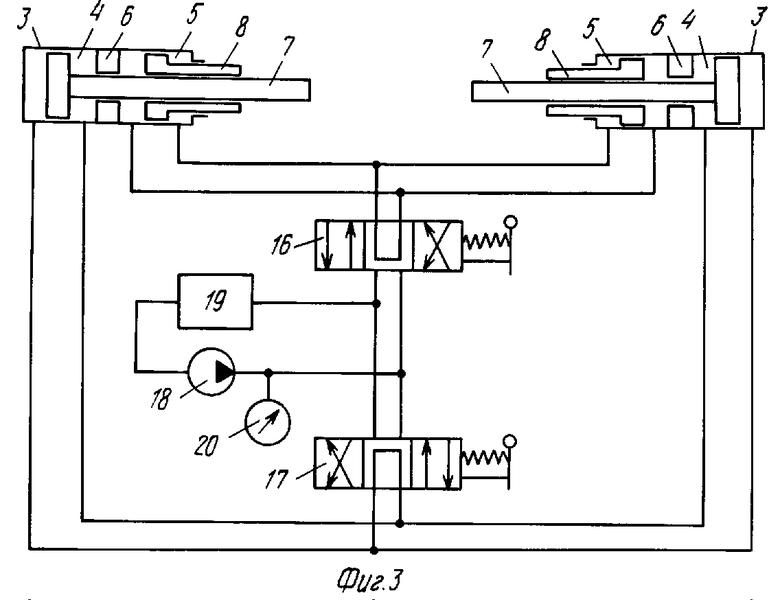

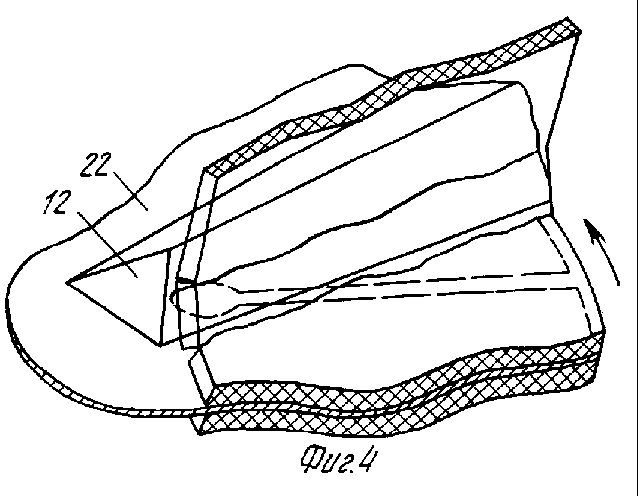

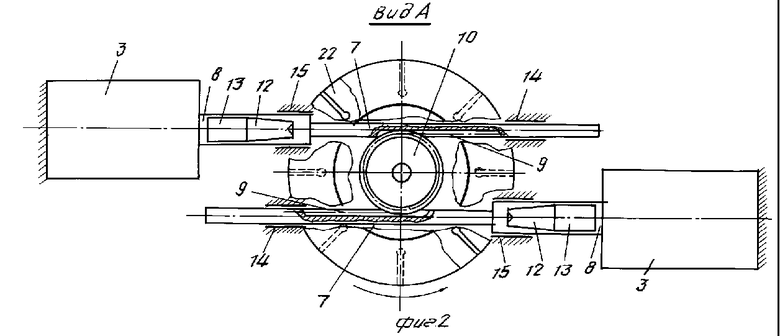

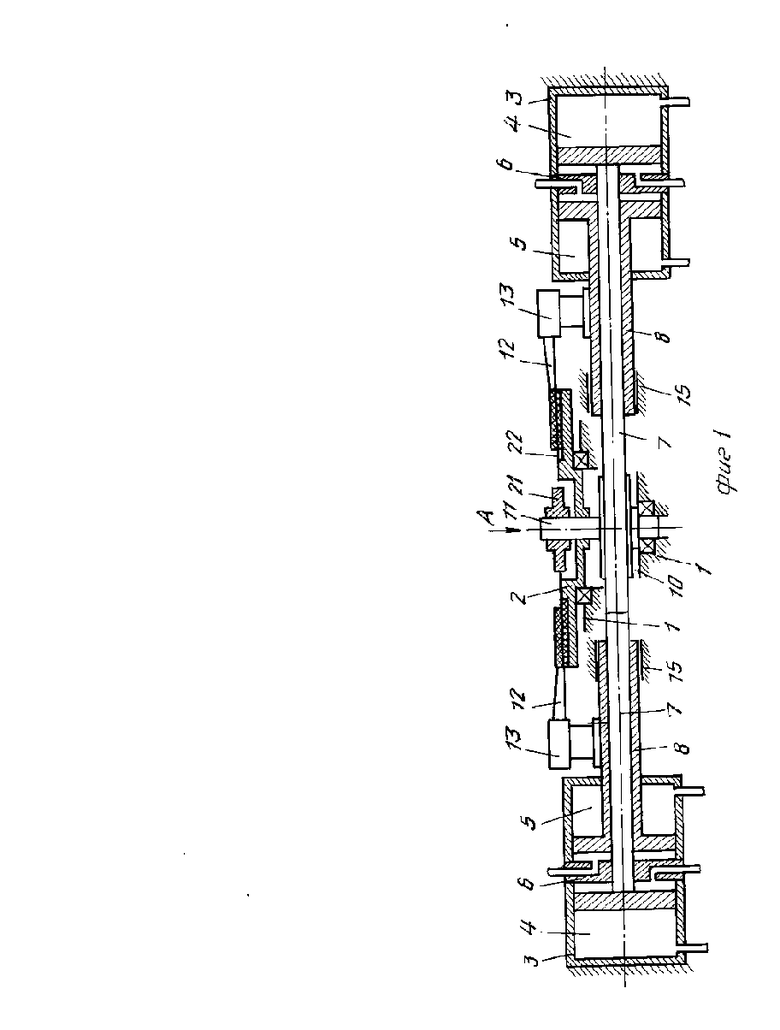

На фиг. 1 изображено устройство, общий вид, в исходном положении; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - гидравлическая схема устройства; на фиг. 4 - момент прохождения резцом радиального выреза диска сцепления в процессе срезки.

Устройство для срезания изношенных фрикционных накладок содержит смонтированный на станине 1 опорный диск 2 с приводом его поворота, включающий силовые цилиндры 3, выполненные двухполостными с полостями 4 и 5, разделенные перегородками 6 перпендикулярно оси, с двумя телескопически установленными штоками, внутренними основными штоками 7 и наружными дополнительными штоками 8.

Свободные концы внутренних основных штоков 7 выполнены в виде зубчатых реек 9, попарно взаимодействующих с зубчатым колесом 10, на котором закреплен шлицевой вал 11 и шарнирно установлен на станине 1 соосно опорному диску 2. На наружных дополнительных штоках 8 закреплены резцы 12 посредством резцедержателей 13.

Для исключения проворачивания внутренних основных штоков 7 и наружных дополнительных штоков 8 в плоскости перпендикулярной оси наконечники внутренних основных штоков 7 и наружных дополнительных штоков 8 имеют в сечении форму, отличную от окружности, и смонтированы в направляющих 14 и 15 соответственно, которые закреплены на станине. Управление силовыми цилиндрами 3 осуществляется по трубопроводам посредством двух четырехходовых двухпозиционных распределителей 16 и 17 от насосной установки 18. В цепь также подключен масляный бак 19 в качестве источника рабочей жидкости и указатель 20 давления масла для определения давления жидкости в гидравлической системе.

Устройство для срезания изношенных фрикционных накладок работает следующим образом.

На шлицевую часть вала 11 устанавливается ступица 21 с диском 22 муфты сцепления и фиксируется плоскостью диска на поверхности опорного диска 2 в горизонтальной плоскости. При этом необходимо предварительно визуально определить, чтобы периферия окружности диска сцепления с радиальными вырезами не располагалась против наконечников резцов 12, которые должны располагаться против сплошной поверхности диска, между радиальными вырезами диска 22 (см. фиг. 2). Распределитель 16 устанавливается в положение, при котором рабочая жидкость под давлением от насосной установки 18 поступает в бесштоковые полости 5 силовых цилиндров 3.

Наружные дополнительные штоки 8, выдвигаясь, перемещают резцы 12 во встречном направлении. Резцы 12, скользя по стальному диску 22, торцовой режущей кромкой приподнимают и разрезают скалыванием фрикционную накладку с двух сторон по всей ее ширине. После этого распределитель 17 устанавливается в положение, при котором жидкость под давлением от насосной установки 18 поступает в штоковые полости 4 силовых цилиндров 3. Внутренние основные штоки 7, вдвигаясь, зубчатыми рейками 9 проворачивают зубчатое колесо 10 вместе с диском 22 против часовой стрелки на угол не более 180о. При этом заклепки крепления фрикционных накладок срезаются боковыми кромками неподвижных резцов 12 одновременно с дефектной верхней фрикционной накладкой. Причем в процессе срезки диск 22 скользит по резцам 12 так, что сначала во взаимодействие с резцом вступает та часть диска, где заканчиваются радиальные вырезы на диске 22, т. е. под углом к радиальным вырезам и, следовательно, где перекосы горизонтальной поверхности диска 22 минимальные, вследствие цельности конструкции.

Дальше последовательно скольжение вырезов на диске 22 по резцам 12 осуществляется до периферии диска 22, как по направляющей поверхности, исключая попадание боковых режущих кромок резцов 12 в радиальные вырезы в процессе срезки (см. фиг. 4).

Распределитель 16 устанавливается в положение, при котором рабочая жидкость под давлением от насосной установки 18 поступает в штоковые полости 5 силовых цилиндров 3. Наружные дополнительные штоки 8, вдвигаясь, перемещают резцы 12 в противоположном направлении, занимая исходное положение. Распределитель 17 устанавливается в положение, при котором рабочая жидкость под давлением от насосной установки 18 поступает в бесштоковые полости 4 силовых цилиндров 3. Внутренние основные штоки 7, выдвигаясь, зубчатыми рейками 9 проворачивают зубчатое колесо 10 вместе с диском 22 по часовой стрелке на угол не более 180о, занимая исходное положение.

Снимают диск 22 муфты сцепления. При этом вторая, нижняя накладка, отслаивается легко вручную без дополнительных механических операций.

Устройство подготовлено для выполнения следующей операции.

Резцы 12, закрепленные на наружных дополнительных штоках 8, выполнены с эксцентриситетом по отношению к оси опорного диска 2 для обеспечения первоначального взаимодействия плоскостью среза с поверхностью диска 22, где заканчиваются радиальные вырезы на диске, т. е. под углом к радиальным вырезам, следовательно, где минимальная деформация диска по горизонтали, с последующим взаимодействием плоскостей резцов 12 и диска 22 до периферии последнего, как по направляющей, исключая попадание резцов 12 в радиальные вырезы с последующей поломкой инструмента и детали.

Силовые цилиндры 3 выполнены двухполостными, разделенные перегородками 6 перпендикулярно оси, с двумя телескопически установленными штоками, внутренними основными штоками 7 и наружными дополнительными штоками 8, свободные концы внутренних основных штоков 7 выполнены в виде зубчатых реек 9, попарно взаимодействующих с зубчатым колесом 10, смонтированным соосно опорному диску 2, для выполнения операций подачи резцов 12 во встречном направлении и поворота опорного диска 2 для срезки накладок последовательно одним механизмом - силовыми цилиндрами 3, достигая при этом поставленную цель с минимальными габаритами устройства при выборе компоновочного решения.

Внутренние основные штоки 7 силовых цилиндров 3 выполнены с возможностью попарного взаимодействия с зубчатым колесом 10 для симметричного распределения нагрузок на реечные передачи, т. е. для уменьшения их удельных давлений и уравновешивания боковых составляющих сил, возникающих при выполнении полезной работы реечной передачи, т. е. при выполнении срезки изношенной фрикционной накладки, что в конечном итоге повышает надежность эксплуатации.

Кроме того, выполнение силовых цилиндров 3 с симметричным аналогичным приводом повышает унификацию узлов устройства, что повышает ремонтопригодность устройства.

В зависимости от диаметра зубчатого колеса 10 можно определить оптимальное размещение резцов 12, т. е. эксцентриситет по отношению к оси диска 22, позволяющей наиболее эффективно взаимодействовать с плоскостью диска в местах размещения радиальных вырезов с минимальной вероятностью попадания боковых режущих кромок резцов 12 в радиальные вырезы и исключая перекрывание двух радиальных вырезов резцов одновременно. (56) Авторское свидетельство СССР N 1528627, кл. В 23 D 31/00, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ срезания изношенных фрикционных накладок и устройство для его осуществления | 1987 |

|

SU1528627A1 |

| Устройство для снятия изношенных резиновых бандажей с колес транспортных средств | 1988 |

|

SU1535749A1 |

| Устройство для выпрессовки деталей типа втулок | 1990 |

|

SU1764925A1 |

| Устройство для срезания изношенных накладок с дисков сцепления | 1989 |

|

SU1731478A1 |

| АВТОРЕГУЛЯТОР НАМОТКИ | 1993 |

|

RU2069111C1 |

| Устройство для обрезки деталей | 1978 |

|

SU795763A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 2002 |

|

RU2242334C2 |

| Машина для разделки рыбы для консервов | 1938 |

|

SU59553A1 |

| Устройство для выпрессовки деталей типа втулок | 1991 |

|

SU1810270A1 |

| Устройство для поперечной прокатки зубчатых профилей | 1979 |

|

SU882691A1 |

Использование: в машиностроении, в частности для срезания изношенных фрикционных накладок, преимущественно дисков сцепления. Сущность изобретения: устройство для срезания изношенных фрикционных накладок содержит режущий инструмент в виде трехгранной пирамиды, смонтированный на станине 1 опорный диск 2 с приводом его поворота в виде силовых цилиндров 3, выполненных двухполостными, полости 4 и 5 которых разделены перегородками 6, и с двумя телескопическими штоками 8. Свободные концы внутренних штоков выполнены в виде зубчатых реек, попарно взаимодействующих с зубчатым колесом 10, на котором закреплен шлицевой вал 11, шарнирно установленный на станине соосно опорному диску 2. При подаче рабочей жидкости в бесштоковые полости силовых цилиндров резцы 12, установленные на наружных поверхностях штоков, перемещаясь навстречу друг другу по поверхности стального диска 22, торцовой режущей кромкой приподнимают и разрезают скалыванием фрикционную накладку с двух сторон по всей ее ширине. 4 ил.

УСТРОЙСТВО ДЛЯ СРЕЗАНИЯ ИЗНОШЕННЫХ ФРИКЦИОННЫХ НАКЛАДОК дисков сцепления, содержащее смонтированный на станине посредством шлицевого вала опорный диск с приводом его поворота, направляющие, рабочие инструменты с режущей частью в форме трехгранной пирамиды, установленные в направляющих с возможностью встречного возвратно-поступательного перемещения, и привод перемещения рабочих инструментов в виде соответствующих им силовых цилиндров, отличающееся тем, что, с целью повышения производительности и надежности, оно снабжено зубчатым колесом, установленным на шлицевом валу, каждый силовой цилиндр выполнен с дополнительной полостью, образованной перегородкой, размещенной перпендикулярно его оси, и снабжен установленными в этой полости дополнительными поршнем со штоком, выполненными со сквозным осевым отверстием, при этом шток основного поршня каждого силового цилиндра расположен в осевом сквозном отверстии дополнительных поршня и штока, каждый рабочий инструмент установлен на конце соответствующего дополнительного штока, концы основных штоков выполнены в виде зубчатых реек, расположенных с возможностью взаимодействия с нарезкой зубчатого колеса, а цилиндры расположены параллельно друг другу по касательной к окружности зубчатого колеса.

Авторы

Даты

1994-02-28—Публикация

1990-12-11—Подача