Изобретение относится к области обработки металлов давлением, а точнее к устройствам для разрезания движущегося проката на мерные длины и может быть использовано в агрегатах по производству холоднотянутых труб в линиях непрерывных трубоэлектросварочных агрегатов, с использованием как высокочастотной, так и аргонодуговой сварки, а также в профилегибочных агрегатах, на которых могут быть получены замкнутые сварные профили.

Скорость в этих агрегатах находится в пределах 1-120 м/мин. При этом цикл порезки труб одной длины находится в тех же пределах. Разные требования предъявляются к концам труб в зависимости от их дальнейшего использования. При использовании труб в машиностроении к их торцам особых требований не предъявляется. При использовании труб в качестве трубопроводов различного назначения концы труб должны иметь хорошую геометрию, а на торцах должны быть сняты фаски. В этой связи целесообразно иметь надежное отрезное устройство с широкими технологическими возможностями и не высокой стоимостью.

Известно устройство для резки непрерывно движущихся труб, описанное в а.с. №498105, кл. В 23 D 23/00. Оно содержит станину с направляющими и каретку с приводом ее продольного перемещения. На каретке размещена приводная планшайба, несущая ползуны с режущим инструментом и приводом их радиального перемещения.

При отрезке труб без снятия фасок клиновые элементы ползуна и резцы располагаются по диаметральной плоскости, а при отрезке со снятием фасок - элементы ползуна и резцы располагаются в тангенциальных плоскостях относительно оси вращения.

Фаска образуется путем установки вылета резца на глубину образуемой фаски и соответствующей заточкой резца.

Основным недостатком является возможная поломка режущего инструмента при вхождении переднего торца трубы во вращающуюся планшайбу из-за отсутствия центрирования трубы, зажима разрезаемой трубы, при котором труба жестко зафиксирована относительно каретки в процессе резки на ходу. Это снижает надежность устройства.

Недостаток устройства заключается в том, что конструкция и компоновка элементов упора не позволяют получать трубы длиной более 2 метров.

Следующим недостатком устройства является сложность режущей части инструмента, так как резец является одновременно и отрезным и фасочным. В этом случае резец имеет очень низкую стойкость, так как при затуплении или поломке режущих элементов отрезной или фасочной части резец необходимо затачивать полностью и более точно устанавливать относительно оси трубы, что занимает значительное время и требует специального мерительного инструмента или шаблонов.

Данное устройство не удовлетворяет основным требованиям теории резания. Кроме того, непрерывная радиальная подача резцов не позволяет получать дробленую стружку. Недробленая стружка в известном устройстве из-за сложности ее отвода из зоны реза делает каретку недостаточно надежной.

Из известных устройств для резки непрерывно движущихся труб наиболее близким по технической сущности является устройство, описанное в а.с. №366040, кл. В 23 D 45/20. Это устройство для резки непрерывно движущихся труб содержит станину, на направляющих которой смонтирован подвижный от привода корпус каретки, несущий приводную планшайбу с радиально перемещающимися от гидропривода ползунами с узлами режущего инструмента, закрепленными в сквозных отверстиях ползунов.

Основным недостатком известного устройства является возможная поломка режущего инструмента при поступлении переднего торца трубы во вращающуюся планшайбу из-за отсутствия центрирования и зажима разрезаемой трубы в процессе реза на ходу, что снижает надежность устройства.

Недостаток известной конструкции устройства для резки непрерывно движущихся труб заключается также в том, что оно не обеспечивает качественный рез и снятие фаски на наружном диаметре концов труб, так как при порезке непрерывно движущейся трубы дисковыми ножами ее концы уменьшаются по диаметру (завальцовываются). Поэтому эти трубы могут быть использованы только в качестве заготовок в машиностроении.

В случае высоких требований к таким трубам трубосварочные агрегаты оснащаются трубоотрезными станками, на которых отрезаются завальцованные концы и снимаются фаски.

Из-за узких технологических и конструктивных возможностей это устройство не может быть использовано для порезки и снятия фасок.

Задача настоящего изобретения состоит в создании устройства, позволяющего в непрерывных высокопроизводительных трубосварочных и профилегибочных агрегатах, где цикл порезки составляет 5-10 секунд, исключить поломку режущего инструмента, повысить его надежность, расширить технологические возможности, производить качественную резку движущихся труб и замкнутых профилей со снятием фасок с минимальными затратами при изготовлении и эксплуатации, а также улучшить условия обслуживания.

Поставленная задача достигается тем, что устройство для резки непрерывно движущихся труб, содержащее станину, на направляющих которой смонтирован подвижный от привода корпус каретки, установленный в корпусе каретки шпиндель, закрепленную на нем приводную планшайбу, несущую радиально перемещающиеся ползуны с узлами режущего инструмента, закрепленными в сквозных отверстиях ползунов, согласно изобретению снабжено шарнирно закрепленной на корпусе каретки с возможностью поворота в горизонтальной плоскости платформой с установленными на ней направляющими роликами и механизмом зажима.

Каждый узел режущего инструмента выполнен в виде эксцентричной консольной оси, один конец которой выполнен шлицевым и установлен в сквозном шлицевом отверстии ползуна, а на втором свободном цилиндрическом гладком конце установлен режущий инструмент в виде диска с зубьями.

Кроме того, по крайней мере, у двух дисков зубья выполнены по типу отрезного резца, а у остальных дисков - по типу резца для снятия фасок.

Устройство для резки непрерывно движущихся труб снабжено смонтированным на корпусе каретки и вращающимся от привода планшайбы гидравлическим золотником.

Такое конструктивное выполнение устройства для резки непрерывно движущихся труб позволит предотвратить поломку инструмента при задаче переднего конца непрерывной трубы во вращающуюся планшайбу и при резке трубы уменьшить рабочий ход ползунов и повысить качество резки движущихся труб и замкнутых профилей со снятием фасок, а также повысить стойкость инструмента при одновременном улучшении условий ремонта и обслуживания.

Это достигается введением направляющих роликов и механизма зажима для разрезаемых труб и размещением их на поворачивающейся в горизонтальной плоскости платформе в непосредственной близости от плоскости резания. Способы крепления, конструкция режущего инструмента и его прерывистая радиальная подача позволяют качественно резать, снимать фаску на непрерывно движущейся трубе при одновременном повышении надежности, производительности и снижении стоимости оборудования при изготовлении и эксплуатации.

Выполнение сквозных отверстий в ползунах для крепления узлов режущего инструмента шлицевыми дают возможность, при необходимости, передавать значительные крутящие моменты и за счет эксцентриситета в сопрягаемой монтируемой детали (шлицевого конца консольной оси) изменять расстояние между режущим инструментом и разрезаемой трубой.

Это позволяет увеличить срок службы инструмента и уменьшить количество сменных деталей при порезке широкого диапазона диаметров труб.

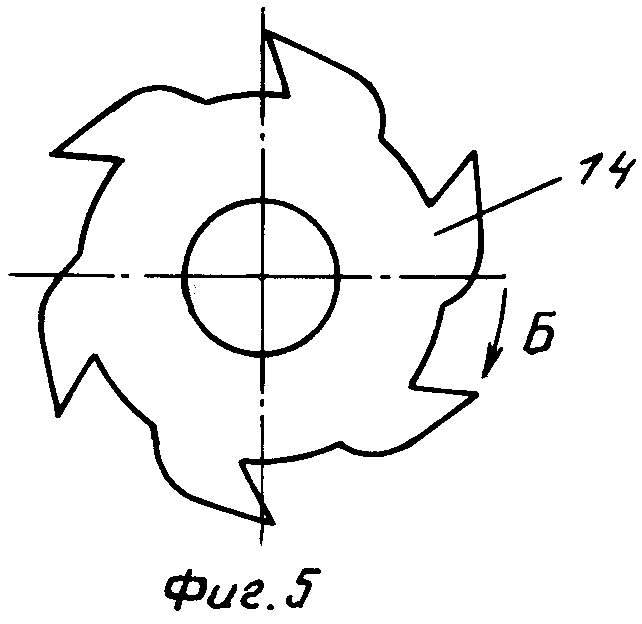

Выполнение режущего инструмента в виде дисков с зубьями (см. фиг.5) в виде отрезных и фасочных резцов сократит время на смену изношенных зубьев на более острые еще не работающие и повысит уровень применяемости.

Такое конструктивное выполнение устройства в целом позволит не только создавать новое высокоэффективное оборудование для резки труб, но и с малыми затратами модернизировать действующее.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

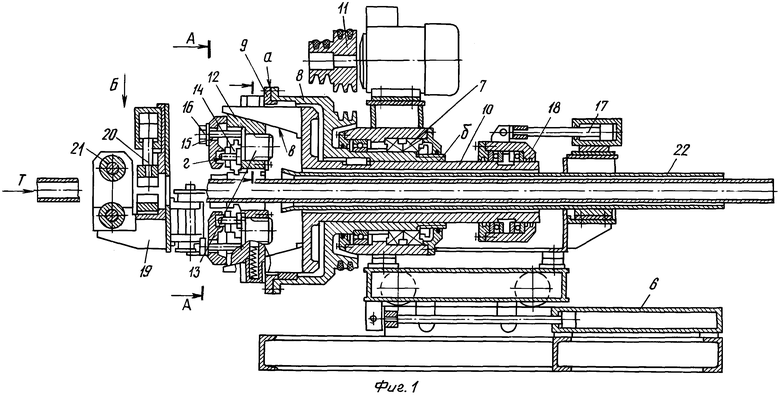

на фиг.1 изображено устройство для резки непрерывно движущихся труб (разрез);

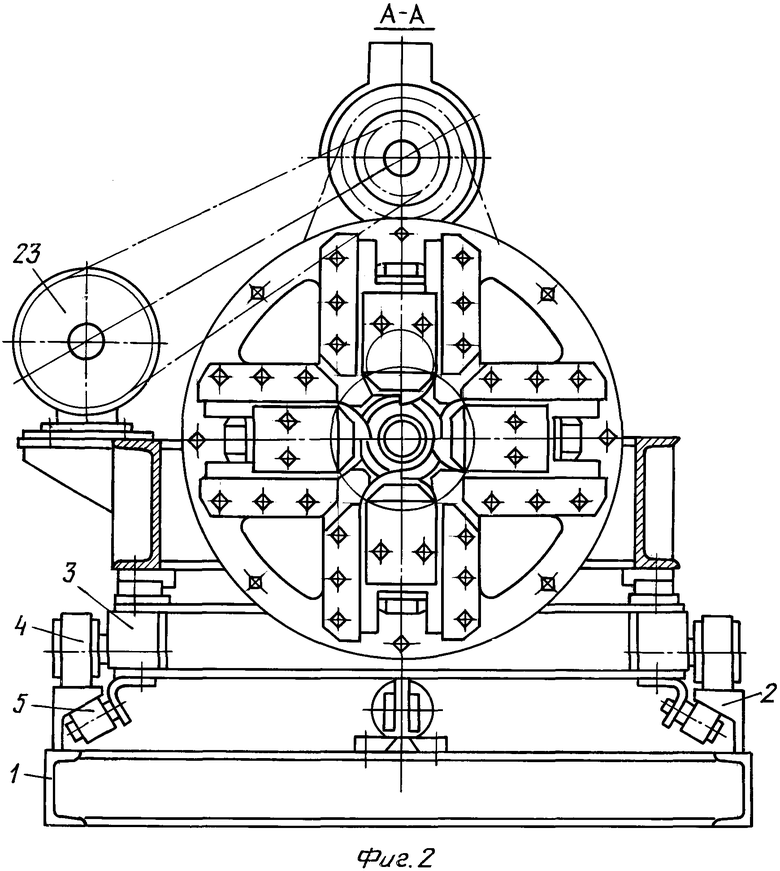

на фиг.2 - то же, сечение А-А на фиг.1;

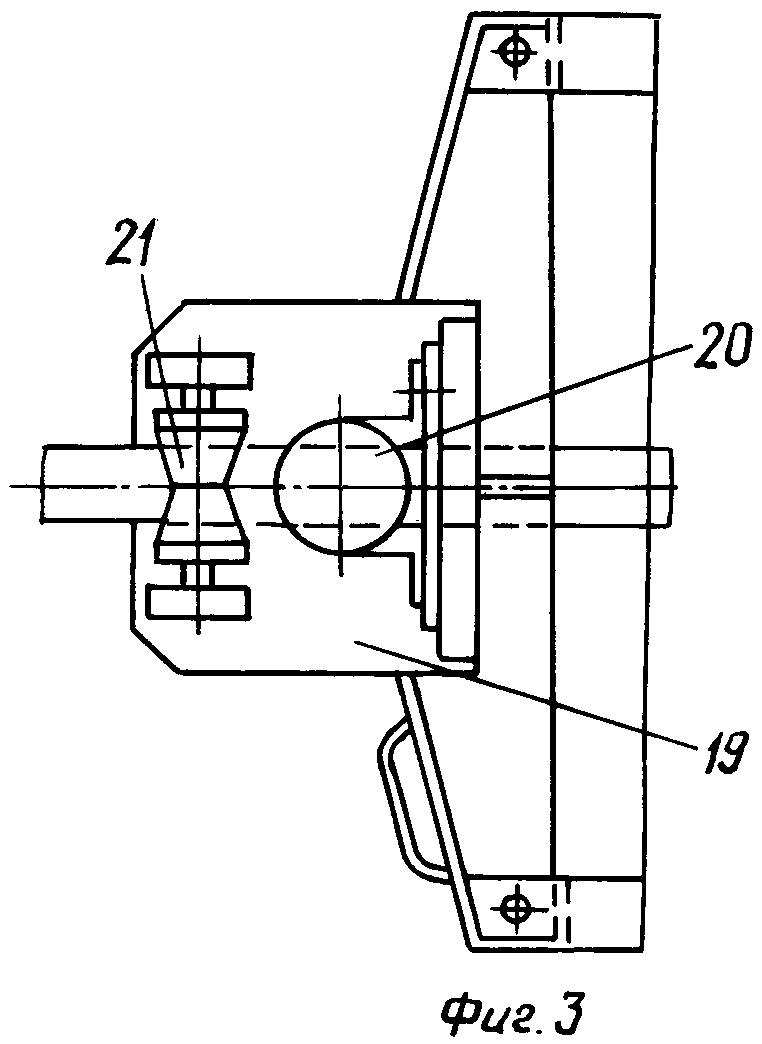

на фиг.3 - то же, вид по стрелке Б на фиг.1;

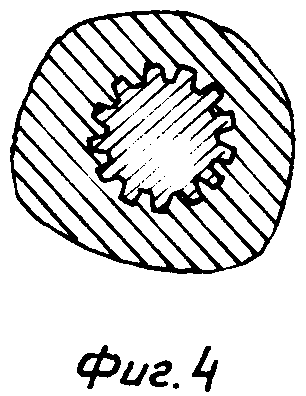

на фиг.4 - то же, сечение В-В на фиг.1;

на фиг.5 - выполнение режущего инструмента в виде диска с зубьями;

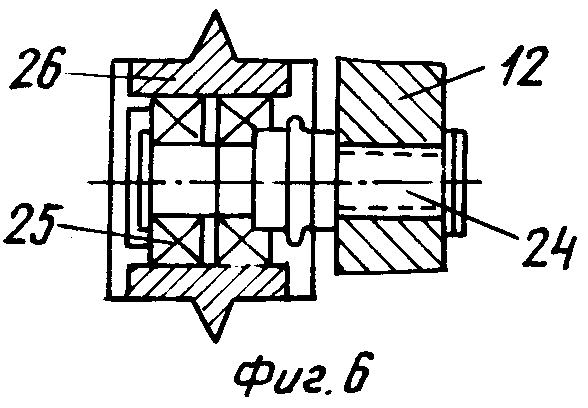

на фиг.6 - узел режущего инструмента в виде дискового ножа;

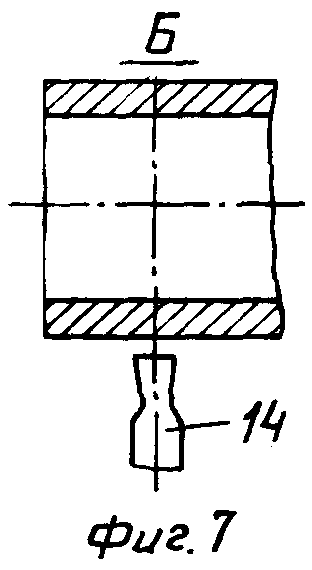

на фиг.7 - выполнение зубьев диска в виде отрезного резца;

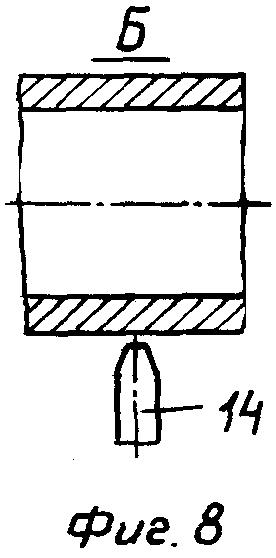

на фиг.8 - то же, в виде резца для снятия фасок.

Устройство для резки непрерывно движущихся труб содержит станину 1, на направляющих 2 которой смонтирован корпус каретки 3 с опорными 4 и центрирующими 5 роликами, перемещающийся от привода 6. В корпусе каретки на подшипниках 7 установлен шпиндель 8, на торце а которого установлена планшайба 9, а в расточке б шпинделя установлена с возможностью осевого перемещения пиноль 10 с наклонными плоскостями в. Шпиндель 8, пиноль 10 и планшайба 9 вращаются от привода 11.

В пазах планшайбы размещены, не менее двух, а в данном случае четыре подпружиненных ползуна 12 с узлами режущего инструмента, закрепленными в сквозных шлицевых отверстиях ползунов. Каждый узел режущего инструмента выполнен в виде эксцентричной консольной оси 13, один конец которой выполнен шлицевым и установлен с возможностью перестановки в сквозном шлицевом отверстии ползуна, а на втором свободном гладком цилиндрическом конце г установлен режущий инструмент в виде диска 14 с зубьями, закрепленный с помощью крепежной скобы 15 и болта 16. При этом у двух дисков 14 зубья выполнены по типу отрезного резца, а у двух других дисков 14 - по типу резца для снятия фасок.

На каретке 3 установлен гидропривод 17 радиального перемещения ползунов 12, соединенный с помощью шарнира 18 с пинолью 10, несущей наклонные плоскости в, взаимодействующие с ползунами 12. На корпусе каретки 3 установлена с возможностью поворота в горизонтальной плоскости платформа 19, на которой размещены механизм зажима 20 и направляющие ролики 21. Внутри пиноли 10 установлена приемная проводка 22, закрепленная на корпусе каретки 3. На корпусе каретки 3 также смонтирован вращающийся от привода 11 гидравлический золотник 23, имеющий с планшайбой 9 одинаковую угловую скорость и служащий для периодической подачи жидкости в рабочую полость гидропривода 17.

Кроме того, каждый узел режущего инструмента может быть выполнен в виде эксцентрично установленной в сквозном отверстии ползуна консольной оси 24, на свободном конце которой на подшипниковых опорах 25 установлен режущий инструмент, выполненный в виде дискового ножа 26.

Устройство работает следующим образом.

Для разрезания трубы, непрерывно движущейся по направляющим роликам 21 в направлении Т, включается привод 11 вращения планшайбы, привод 6 передвижения каретки 3 со скоростью трубы, механизм зажима 20 трубы и гидропривод 17, осуществляющий осевое перемещение пиноли 10 в расточке б шпинделя 8. Пиноль при осевом движении, взаимодействуя наклонными плоскостями в на ползуны 12, радиально перемещает их к трубе. Вращением дисков 14 с отрезными и фаскообразующими резцами, закрепленных на эксцентрично установленной консольной оси 13, вокруг трубы с одновременной их радиальной подачей осуществляется резка трубы с одновременным снятием фасок на торцах труб.

Вращающийся золотник 23 осуществляет периодическую подачу жидкости в рабочую полость гидропривода 17: при каждом обороте планшайбы 9, на угле поворота, несколько большем, чем угол между соседними режущими дисками, происходит запирание золотника и прекращение подачи жидкости. При этом производится рез трубы без радиальной подачи ползунов и тем самым происходит надрез стружки и устранение ее непрерывности. После разрезания трубы пиноль 10 и каретка 3 возвращаются в исходное положение, подпружиненные ползуны 12 разводятся, труба разжимается. Далее цикл повторяется.

При порезке труб для машиностроения (в случае, когда требования к торцам труб невысоки) используют дисковые ножи 26, установленные посредством подшипниковых опор 25 на оси 24, эксцентрично установленной в сквозном отверстии ползуна.

Предложенное устройство для резки непрерывно движущихся труб по сравнению с известными позволяет исключить поломку режущего инструмента, повысить его надежность, производить качественную резку движущихся труб и замкнутых профилей со снятием фасок с минимальными затратами при изготовлении и эксплуатации, а также улучшить условия обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 2005 |

|

RU2301724C2 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| ЛЕТУЧАЯ ПИЛА ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1997 |

|

RU2167747C2 |

| ЛЕТУЧАЯ ПИЛА ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 2003 |

|

RU2240898C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩИХСЯ ТРУБ | 1997 |

|

RU2130363C1 |

| ДИСКОВАЯ ПИЛА ДЛЯ РЕЗКИ МЕТАЛЛОИЗДЕЛИЙ | 2005 |

|

RU2291034C2 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Устройство для резки труб | 1988 |

|

SU1676758A1 |

| Устройство для снятия фасок | 1981 |

|

SU986603A1 |

Изобретение может быть использовано в агрегатах по производству холоднотянутых труб. На направляющих станины смонтирован подвижный от привода корпус каретки. В корпусе каретки установлен шпиндель с закрепленной на нем приводной планшайбой, несущей радиально перемещающиеся ползуны с узлами режущего инструмента. На корпусе каретки шарнирно, с возможностью поворота в горизонтальной плоскости, закреплена платформа с установленными на ней направляющими роликами и механизмом зажима. Изобретение позволяет повысить надежность и расширить технологические возможности устройства. 3 з.п. ф-лы, 8 ил.

| ЛЕТУЧАЯ ПИЛА ДЛЯ РЕЗКИ ТРУБ | 0 |

|

SU366040A1 |

| DE 4120349 C1, 27.05.1992 | |||

| DE 10016288 А1, 28.11.2001 | |||

| Способ электростатического изготовления печатной формы | 1955 |

|

SU103649A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2004-12-20—Публикация

2002-02-15—Подача