I

Изобретение относится к обработке металлов давлением, а именно к устройствам для поперечной прокатки зубчатых изделий,, шлицевых валов и заготовок в виде тел вращения.

Известно устройство для поперечной прокатки зубчатых профилей и заготовок, корпус в котором выполнен tS виде двух соосно установленных на некотором расстоянии друг от друга дисков с размещенными в нем концентрично оси дисков с возможностью радиального перемещения валами, несущими накатный инструмент, и зубчатые колеса, зацепленные с зубчатым колесом, установленным соосно корпусу 1.

Недостатком указанного устройства является то, что привод инстр)тиентов, осуществлен от обрабатываемого изделия. Такое исполнение привода отрицательно сказьгеается на точности прокатываемого изделия.

Наиболее близким к предлагаемому является устройство для поперечной прокатки зубчатых профилей и заготовок, содержащее корпус в виде двух соосно установленных та расстоянии друг от друга дисков с размешенными

в нем симметрично оси дисков на валах рабочими накатниками, эксцентриковым механизмом радиального перемещения накатников с зксцентриковыми втулками, механизмом крепления заготовки в виде прижимных дисков, смонтированных соосно накатникам, и приводом накатников в виде зубчатых колес, установленных на валах накатников, двух зубчатых реек, связанных .с силовыми цилиндрами, и двух установленных соосно корпусу и связанных между собой колес, одно из которых, центральное, зацеплено с зубчатыми колесами накатннков, а второе с зубчатыми рейками 2.

Недостаток указанного устройства заключается в том, что оно не обеспечивает регулирование взаимного расположения валков и их жесткого соединения после регулировки с приводными валами, что ограничивает технологи ческие возможиости устройства и номенклатуру прокатываемых нзделий.

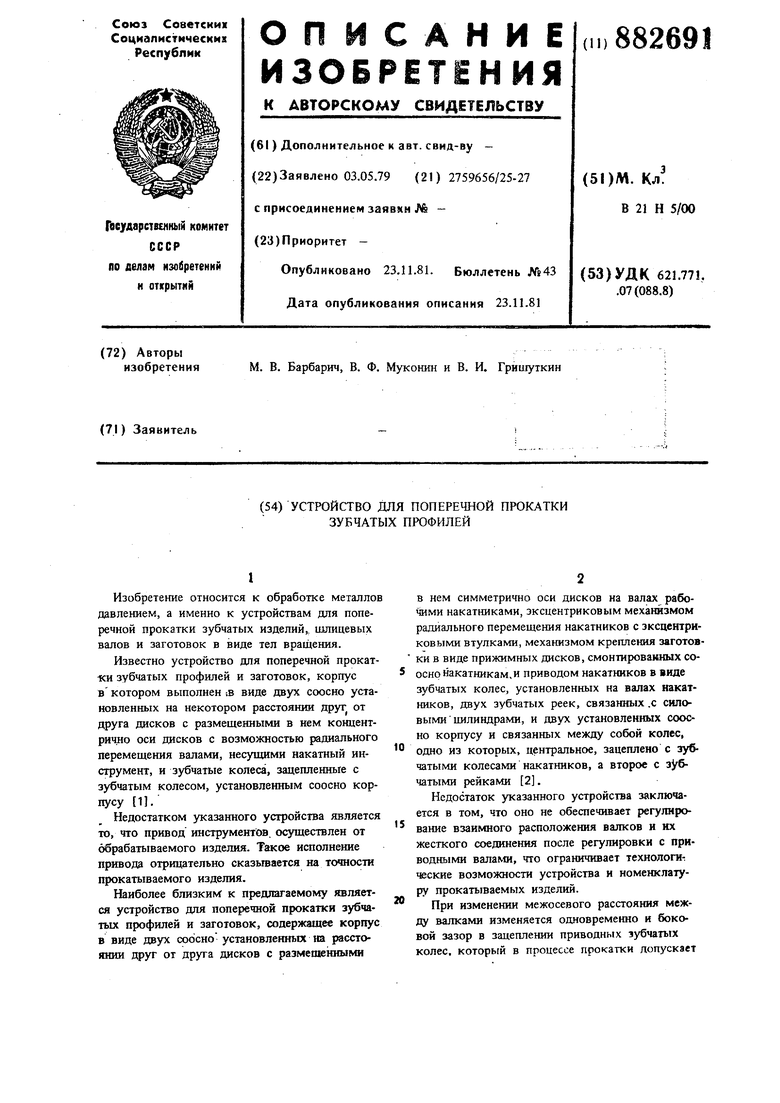

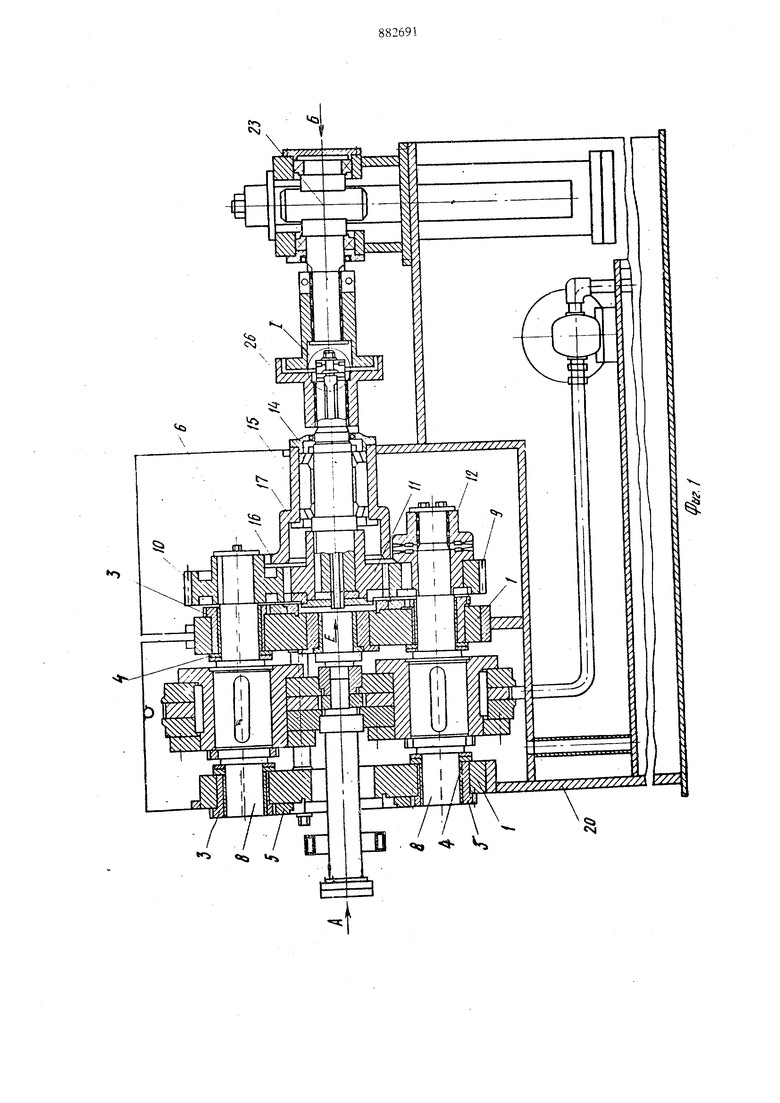

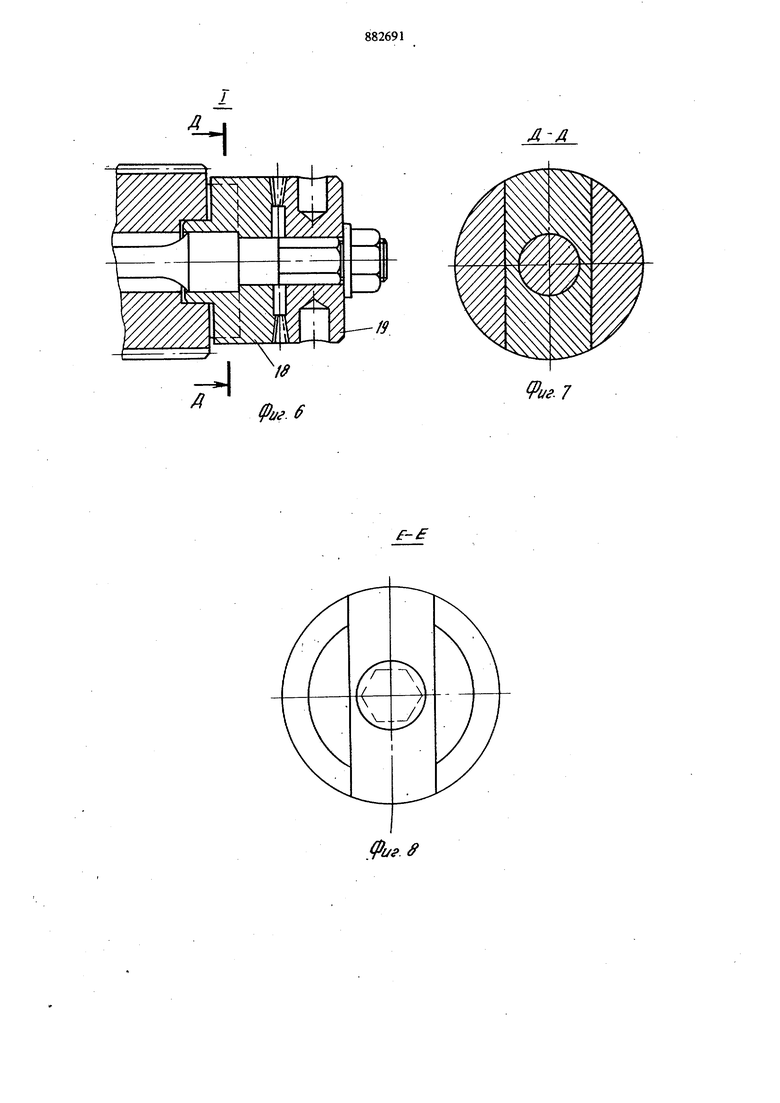

При измеиении межосевого расстояиия между валками изменяется одновременно и боковой зазор в зацеплении приводных зубчатых колес, который в процессе прокатки допускает 3. крутильные колебания валков, оказывающие, отрицательное влияние на качество прокатанных зубчатых профилей. Выполнение привода в виде двух перемещаемых силовыми цилиндрами реек, зацепленных . с одним колесом, вызывает оппозитноё расположение силовых цилиндров, резко вающее габариты устройства, а соединение соосно колес посредством целого вала усложняет перевалку. В известном устройстве измене ше межосевого расстояния между валками выполнено посредством эксцентриковых валов, на которых установлены валки и приводные зубчатые колеса на промежуточной втулке. Такое исполнение не позволяет конструктивно выполнить. приводные зубчатые колёса в виде отдельного редуктора и тем самым ограничивает технологи ческие возможности устройства. Так, например, его нельзя использовать для прокатки в горячем состоянии. Цель изобретения - расширение технологических возможностей, расширение номенклатуры и повышение качества прокатываемых изделий. Поставленная цель достигается тем, что устройство для поперечной прокатки зубчатых про филей и заготовок, содержащее корпус в виде двух соосно установленных .с зазором дисков с размещенными в корпусе симметрично оси дисков на валах рабочими накатниками, эксцентриковый механизм радиального перемеще1ШЯ накатников с эксцентриковыми втулками, механизм крепления заготовки в виде прижимных дисков, смонтированных соосно накатника ми, и привод накатников в виде зубчатых колес, устанорленных на валах накатников, двух зубчатых, реек, связанных с силовыми цилиндрами, и двух установленных соосно корпусу и связанных между собой колес, одно из которых центральное связано зацепление с зубчатыми колесами накатников, а второе с зубчатыми рейками снабжено зубчатыми муфтами с торцовыми зубьями, установленными на валах накатников и связьгеающими зубчатые колеса привода накатников с валами накатников, дополнительным колесом, установленным соосно центральному зубчатому колесу, подпружиненным относительно последнего связанным зацеплением с зубчатыми колесами накатников, вторым дополнительным зубчатым колесом, ус тановленным между BTopibiM зубчатым колесом и одной из зубчатых реек, и траверсой, жестко соединенной со штоками силовых цилиндров, при этом эксцентриковые вт)шки кинематически связаны между собой. Кинематическая связь эксцентриковых втулок вьтолнена в виде зубчат ых колес, жестко установленных ко1щентрично наружной цилиндрической поверхности каждой втулки, и двух зубчатых колес, установленных соосно дискам корпуса, при зтом зубчатые колеса, смонтированные на эксцентриковых втулках, установлеHbi с возможностью зацепления с двумя упомянутыми колесами. Количество зубчатых муфт с торцовыми зубьями на единицу меньще количества накатников. Соосно дополнительному зубчатому колесу установлен торсионный вал, один конец которого жестко соединен с дополнительным зубчатым колесом, а второй соединен с центральным зубчатым колесом с возможностью регулировочного поворота. Такое исполнение устройства позволяет регулировку взаимного расположения накатников и их жесткое соединение с приводными валами, выборку бокового зазора в зацеплении с регулируемым моментом, исключающим крутильные колебания валов, и компактное исполнение реечного привода на накатники, обеспечивающее минимальные габариты и удобство в обслуживании. В предлагаемом устройстве возможно прокатывать в горячем состоянии зубчатые колеса, щлицевые валы, различные заготовки в виде тел вращения и профильные кольца. На фиг. 1 представлена конструктивная схема устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение В-В на фиг. 2;, на фиг. 4 вид Б . 1; на фиг. 5 -.сечение Г-Г на фиг. 4; на фиг. 6 - узел I на фиг. 1; на фиг. 7 - сечение Д-Д на фиг. 6; на фиг. 8 Е-Е на фиг. 2; на фиг. 9 - муфта угловой настройки; на фиг. 10 - схема конструкции валков. Клеть вьтолнена в виде двух дисков 1 (фиг. 1), стянутых стяжками 2. В расточках дисков установлены эксцентриковые зубчатые втулки 3, в которых установлены подщипники 4 скольжения (фиг. 1). Все эксцентриковые втулки кинематически связаны между собой зубчатыми колесами 5 и 6. Эксцентриковые втулки вьтолнены с зубчатыми колесами, расположенными концентрично их .наружных: цилиндрических поверхностей. Дня изменения межосевого расстояния между осями накатников и осью дисков 1 необходимо гаечным ключом повернуть вал, на котором посажены зубчатые колеса 7 (фиг. 3). Валы 8 с накатниками установлены в подшипниках 4 и снабжены установленными соосо зубчатыми колесами 9 и 10, находящимися в зацеш1е1ам с центральным зубчатым колесом 11. Зубчатое колесо 9 устанойлено на валу через торцовую зубчатую муфту 12 (фиг. 9), соединенную со шлицевой втулкой 13 через вал 14 торцовыми зубьями.,

Число зубьев диска на сторонах, обращенных к муфте и шлицевой втулкой, выполнено соответственно 59 и 60. Изменяя взаимное зацепление диска с муфтой и шлицевой втулкой можно изменять расположение вала по отношению к зубчатому колесу 9. Такие муфты установлены на двух валах для обеспечения угловой настройки валков.

Точность настройки по утлу такая муфта обеспечивает ulf при Zj - Z, 1; Zj 60; Zi ,59; Д 0,001779111.

Точность настройки по дуге радиуса 150 мм составляет Д 0,2662366 мм. Зубчатое колесо 11 установлено на приводном валу 14, смонтированном в корпусе 15 на подшипниках качения. Корпус 15 закреплен соосно на диске 1 клети. Соосно зубчатому колесу 11 установлено дополнительное подпружиненное зубчатое колесо 16, соединенное с валом 14 посредством торсионного вала 17. Соединение торсионного вала 17 с валом 14 показано на фиг. 6. Полу муфта 18 соединена с валом 14 посредством паза (фиг. 7). Полумуфта 19 соединена с торсионным валом посредством шестигранника и установлена с возможностью изменения взаимного расположения, за счет которого можно изменять момейт предварительного натяга в зацеплении колеса 16 с колесанш 10 и 9. Диски 1 клети установлены в расточке станины 20 с возможностью быстрой ее замены. Предполагается, что при эксплуатации стана в промышленных условиях настройка клети на другой типоразмер прокатываемого изделия будет осуществляться на второй, дополнительной клети. В настроенном виде клеть должна устанавливаться на стан.

Привод клети выполнен в виде реек 21 (фиг. 4 и 5), связанных между собой двумя зубчатыми колесами 22 и 23.

Зубчатое колесо 23 установлено соосно центральному колесу 11 к зацеплено с одной стороны с рейкой, а с другой с зубчатым колесом 22 (фиг. 5)..

Перемещение реек осуществлено посредством двух гидроцилиндров 24, связанных между собой траверсой 25. Зубчатое колесо 23 через зубчатую муфту 26 (фиг. 1) связано с валом 14 рабочей клети. Длина реек и ход гидроцилиндров выбраны так, чтобы за один ход цилиндра валы 8-совершили .один полный оборот. . Втулка зубчатой муфты 26 расположена на шпицевом валу зубчатого колеса 23 с возможностью осевого перемещения для упрощения перевалки..

Работа устройства осуществляется следующим образом.

При подаче жидкости из гидрошстемы в полоста гидроцшшндров (ошювремеино в оба)

ШТОКИ, перемещаясь, увлекают рейки 21, которые вращают находящиеся с ними в зацеплении зубчатые колеса 23 и 22. Колесо 23 через муфту 26 и зубчатые колеса И, 9 и 10 передается вращательное движение на валы 8, которые за один Х5Д цишшдров совершает один оборот., Подаружиненное зубчатое колесо 16 выбирает боковые зазоры в зацеплении колеса 11 с колесами 10 и 9 и тем самым исключет возможность появления крутильных колебаний. Такие колебания могут возникать при прокатке зубчатых колес и шлицевых валков. Величину предварительного натяга в зацеплении подпружиненного колеса регулируют посредством торсионного вала 17. Привод в вид.е двух реек, зацепленных с двумя зубчатыми колесами, позволяет на одном колесе суммнровать момент, создаваемый двумя гидроцилиндрами, установленными параллельно со щтоками, закрепленными на одной траверсе 25. Зубчатые муфты 12 обеспечивают регулировку взаимного расположения валков и затем в таком положении жестко соединяют их с зубчатыми колесами 9, 10.

Эксцентриковые кинематически связанные между собой втулки 3 позволяют за счет изменения их положения по отношению к дискам 1 изменять расстоянию от оси валксш до оси дисков и за счет этого регулировать размер прокатываемого изделия.

Для изменения положения втулок необходимо гаечным ключом поворач}1вать шестигранный участок вала, на котором жестко посажены зубчатые колеса 7 (фиг. 3).

Предлагаемое устройство обеспечивает поперечную Прокатку изделий в горячем состоянии типа тел вращения, зубчатых колес и щлицевых валов. Для прокатки используют накатники, имеющие калибровку, обеспешвающую формообразование изделия за один оборот при постоянном межосе ом расстоянии. На фиг. 10 показан вариант калибровки накатников для прокатки зубчатых изделий или шлицевых вало

Радиус по вершинам зубьев накатников от начала прокатки к концу постоянно увеличивается до своего иоминального значения. За счет зтого обеспечивается вытеснение металла из формуемых впадин зубьев.

Для прокатки изделий в виде тел вращения иакатники имеют аналогичную калибровку с профилем в конце прокатки, соответствующим профилю изделия.

Использование предложенной конструкции устройства только для прокатки заготовок типа крановых колес и тракторных катков позволяет экономить в народном хозяйстве свыше 8 млн. рублей. Формула изобретения 1. Устройство для поперечной прокатки зубчатых профилей и заготовок, содержащее корпус в виде двух соосно устаиовленных с зазором дисков, размещенных в корпусе симметрично оси дисков на валах, накатники, эксцентриковый механизм радиального перемещения накатников с эксцентриковыми втулками, механизм крепления заготовки в виде прижимных дисков, смонтированных соосно накатникам, и привод накатников в виде зубчатых колес, установленных на валах накатников, дву зубчатых реек, связанных с силовыми цилиндрами и двух установленных соосно корпусу и связанных между собой колес, одно из которых, центральное, связано зацеплением с зубчатыми колесами накатников, а второе с зубчатыми рейками, отличающее ся те что, с целью расщирения технологических возможностей, расширения номенклатуры и качества прокатываемых изделий, оно снабжено зубчатыми -муфтами с торцовыми зубьями, установленными на валах накатников, связьгеающими зубчатые колеса привода накатников с вала ми накатников, дополнительным колесом, установленным соосно центральному-зубчатому колесу. подпружиненным относительно последнего и связанным зацеплением с зубчатыми колесами накатников, вторым, дополнительным, зубчатым колесом, установленным между вторым зубчатым колесом и одной из зубчатых реек, и fpaвepcoй, жестко соединенной со щтоками силовых цилиндров, при этом эксцентриковые втулки кинематически связаны между собой. : 2. Устройство по п.1,. отличающееся тем, что кинематическая связь зксцентриковых втулок вьшолнена в виде зубчатых колес, жестко установленньи концентрично наружной цилиндрической поверхности каждой втулки, и двух зубчатых колес, установленных соосно дискам корпуса, при этом зубчатые колеса, смонтированные на зксцентриковых втулках, установлены с возможностью зацепления их с двумя упомянутыми колесами. 3,Устройство по п. 1, о т л и ч а ю щ ее с я тем, что количество зубчатых муфт с торцовыми зубьями на единицу меньще количества накатников. 4.Устройство по п. 1, о т л и ч а ю щ ее с я тем, что соосно дополнительному зубчатому колесу установлен торсионный вал, один конец которого жестко соединен с дополнительным зубчатым колесом, а второй соединен с центральным зубчатым колесом с возможностью регулировочного поворота. Источники информации, принятые во внимание при экспертизе . 1. Патент США № 3394570, кл. 72-106, 1966. 2. Авторское свидетельство СССР № 444595, кл. В 21 Н 5/00, 1971.

фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103082C1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2015 |

|

RU2588819C1 |

| Рабочая клеть прокатного стана | 1990 |

|

SU1776209A3 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166393C2 |

| Предварительно напряженная прокатная клеть | 1989 |

|

SU1660778A1 |

| Прокатная клеть с многовалковым калибром | 1973 |

|

SU445485A1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| Устройство для прокатки изделий с переменным профилем | 1976 |

|

SU617143A1 |

т

аг-J

Ч

t

ч

сч,

к

Ъ

К

ЛД

(Риг.7

fu&. ff

Авторы

Даты

1981-11-23—Публикация

1979-05-03—Подача