Изобретение относится к двигателестроению, в частности к устройствам получения из жидкого топлива горючих газов.

Известны устройства питания двигателя внутреннего сгорания (ДВС), содержащие реактивную камеру с катализатором, теплообменник, смесители, соединительные трубопроводы и элементы поджигания топливовоздушной смеси.

В теплообменниках за счет тепла выхлопных газов производится подогревание топливовоздушной смеси. Подогретая смесь поступает в реактор с катализаторами. Так как тепла выхлопных газов недостаточно для нормального протекания процесса каталитического крекинга, используют дополнительный подогрев смеси до более высокой температуры.

Так, в устройстве по патенту ФРГ N 2613348 имеется дополнительное нагревательное устройство с поджигающей свечей и горелкой, в которую подается топливовоздушная смесь. Смесь горит открытым пламенем и затем поступает в реактор с катализаторами, где происходит частичное расщепление жидкого топлива.

Наиболее близким к предлагаемому является устройство, рассмотренное в патенте ФРГ N 3607007. Устройство содержит реактор, расположенный в выхлопном патрубке ДВС вблизи выпускных клапанов, представляющий собой глухую трубу, проходящую центрально внутри выхлопного патрубка в осевом направлении. Закрытый конец трубы направлен в сторону выпускного клапана. Топливо, вода и воздух вводятся вблизи конца реактора. Кроме того, предусмотрен вариант устройства с расположенной между выпускным клапаном и торцом реактора специальной горелки для подогрева выхлопных газов.

Для подачи 10-20% топливовоздушной смеси на подогрев имеется специальный насос. Для предварительного подогрева обрабатываемой смеси выхлопными газами устройство содержит теплообменник.

Недостатком этого устройства является наиболее высокая температура выхлопных газов только в первый момент выхлопа. Далее температура резко падает. Длительность выхлопа за два полных оборота коленчатого вала двигателя составляет 1/4 оборота, т. е. 1/8 времени работы ДВС. Предполагается, что импульс теплоносителя будет иметь температуру 750оС или с подогревом - 900оС. Но в связи в кратковременностью его действия (1/8 времени нагрев и 7/8 времени охлаждения) температуры, необходимой для стабильного процесса, достигнуть невозможно.

В рассматриваемой конструкции частицы топлива, ударившись о переднюю стенку реактора в горячем месте, впоследствии могут не соударяться с ней или соприкасаться с более холодными местами реактора. Поэтому возможен в основном лишь однократный процесс расщепления молекул, что не эффективно. Кроме того, в устройстве имеется специальный насос для подачи смеси на подогрев и специальный смеситель-горелка. Расположение реактора в непосредственной близости от выхлопного клапана делает устройство громоздким и неудобным для применения на автомобилях. Для подогрева выхлопных газов требуется увеличить расход топлива на 10-20% . Кроме того, скорость истечения выхлопных газов вблизи клапана достаточно велика, чтобы сбить пламя факела подогрева, что будет приводить к нестабильности процесса.

Известно наиболее близкое и принятое в качестве прототипа устройство для обработки топливовоздушной смеси для двигателя внутреннего сгорания по патенту СССР N 493073. Устройство содержит двухконтурный теплообменник с входным и выходным трубопроводами, дозатор компонентов обрабатываемой смеси и воспламенительный элемент накаливания, установленные на выходе из первого теплообменника перед камерой с катализаторами, причем входной и выходной трубопроводы газового контура теплообменника соединены соответственно с выхлопным трубопроводом двигателя и с атмосферой, а смесительный патрубок дозатора через регулирующий орган сообщен с контуром смеси теплообменника.

Общими недостатками подобных устройств являются: наличие дорогостоящих катализаторов на платиновой основе; наличие воспламенительных устройств для поджигания смеси; использование для обработки топливовоздушной смеси способной гореть открытым пламенем; повышенный расход топлива; высокая стоимость.

Предлагаемое устройство не использует катализаторов, воспламенителей, горелок, специального насоса.

Достигаемым техническим результатом является повышение топливной экономичности и снижение токсичности выхлопных газов при уменьшении стоимости устройства.

Технический результат достигается за счет того, что устройство для обработки топливовоздушной смеси ДВС содержит двухконтурный теплообменник с входным и выходным трубопроводами, дозатор компонентов обрабатываемой смеси и элемент накаливания, установленный на выходе теплообменника, причем входной и выходной трубопроводы газового контура теплообменника соединены соответственно с выхлопным трубопроводом двигателя и с атмосферой, а смесительный патрубок дозатора через регулирующий орган сообщен с контуром смеси теплообменника, причем невоспламеняющий элемент накаливания выполнен в виде активатора с развитой нагревающейся поверхностью размещенного беззазорно в выпускном патрубке контура смеси теплообменника, при этом активатор может быть установлен с возможностью поворота вокруг своей оси.

Помимо этого, изобретение подразумевает выполнение активатора различным по форме и конструкции. Например, активатор может быть выполнен в виде цилиндра и коаксиально расположенного в нем стержня, изготовленных из изоляционного термостойкого материала с намотанной на стержень одно- или многовитковой спиралью, плотно установленной между цилиндром и стержнем; или в виде керамической трубки с размещенным в ней пакетом свитых между собой спиралей, ось которых параллельна оси трубки; или в виде электроизоляционного термостойкого корпуса, а развитая нагревающаяся поверхность образована последовательно установленными в корпусе по потоку смеси рядами зигзагообразно уложенной проволоки, причем лучи проволоки каждого последующего ряда в плане выполнены взаимопересекающимися.

Развитая нагревающаяcя поверхность активатора может быть образована последовательно установленными в цилиндрическом корпусе по потоку смеси рядами параллельных спиралей, свернутых в плане по спирали Архимеда; или объемным пористым плоским элементом; или объемным пористым цилиндрическим элементом.

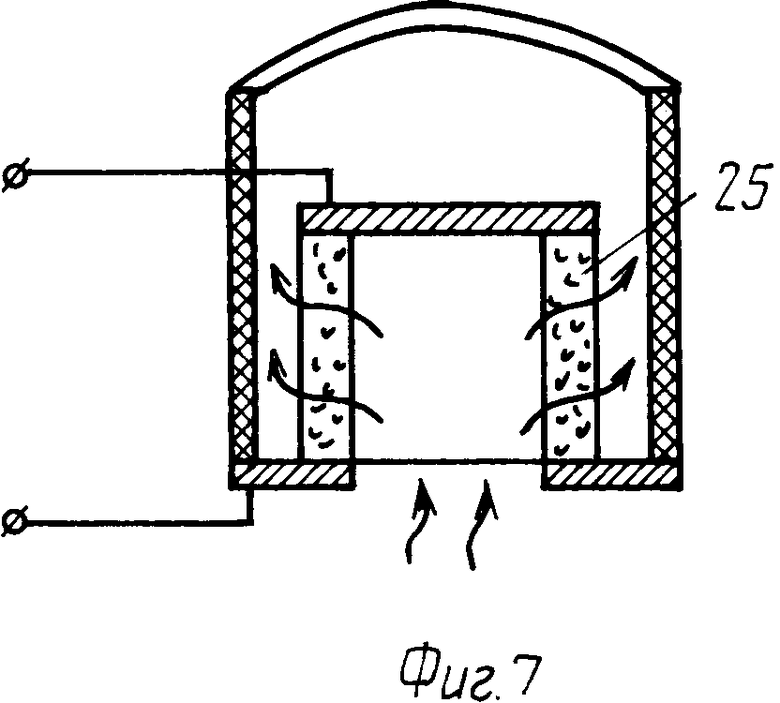

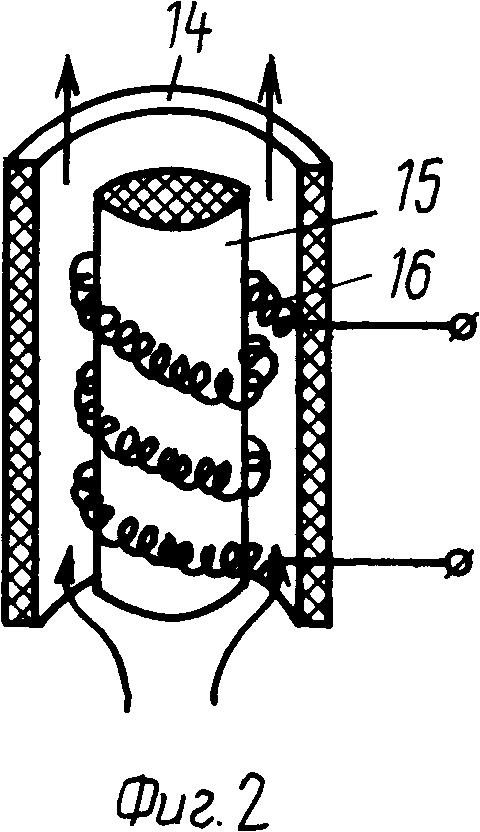

Техническое решение поясняется чертежами, где на фиг. 1 представлена принципиальная схема устройства; на фиг. 2, 3, 4, 5, 6 и 7 - варианты конструкции активатора.

Устройство (фиг. 1) состоит из двухконтурного теплообменника 1 с теплоизоляцией 2, входного 3 и выходного 4 трубопроводов горячих выхлопных газов ДВС, дозатора 5 компонентов обрабатываемой смеси с трубопроводами для воздуха 6, выхлопных газов 7 и бензина 8. Дозатор соединен смесительным патрубком 9 с каналом подогрева топливовоздушной смеси в теплообменнике. Устройство содержит орган 10 регулирования качества обрабатываемой смеси. На выходе из теплообменника или в выходном трубопроводе 11 помещен активатор 12, питаемый электрическим током по проводам 13.

Трубопровод 8 подсоединен к бензонасосу ДВС, подающему топливо в карбюратор. При работе предлагаемого устройства в основной топливовоздушной системе с помощью карбюратора готовится очень обедненная смесь. А во вспомогательной системе дозатор 5 - теплообменник 1 - активатор 12, из переобогащенной топливовоздушной смеси (a < 0,45) приготавливается смесь горючих газов, компенсирующая недостаток топлива в смеси основной системы до нормального для двигателя соотношения.

Активатор 12 может быть выполнен в виде цилиндра 14 (фиг. 2) и коаксиально расположенного в нем стержня 15, изготовленных из изоляционного термостойкого материала, например, керамики, и намотанной на стержень одно- или многовитковой спирали 16, плотно установленной между цилиндром и стержнем.

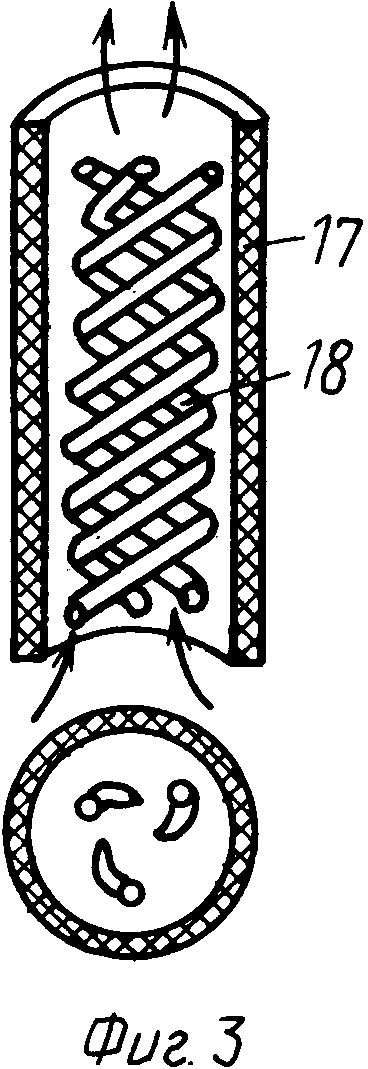

Активатор 12 может быть выполнен также из керамической трубки 17 (фиг. 3) с размещенным коаксиально в ней пакета свитых между собой спиралей 18, плотно установленных вдоль по потоку так, что ось пакета параллельна оси трубки 17.

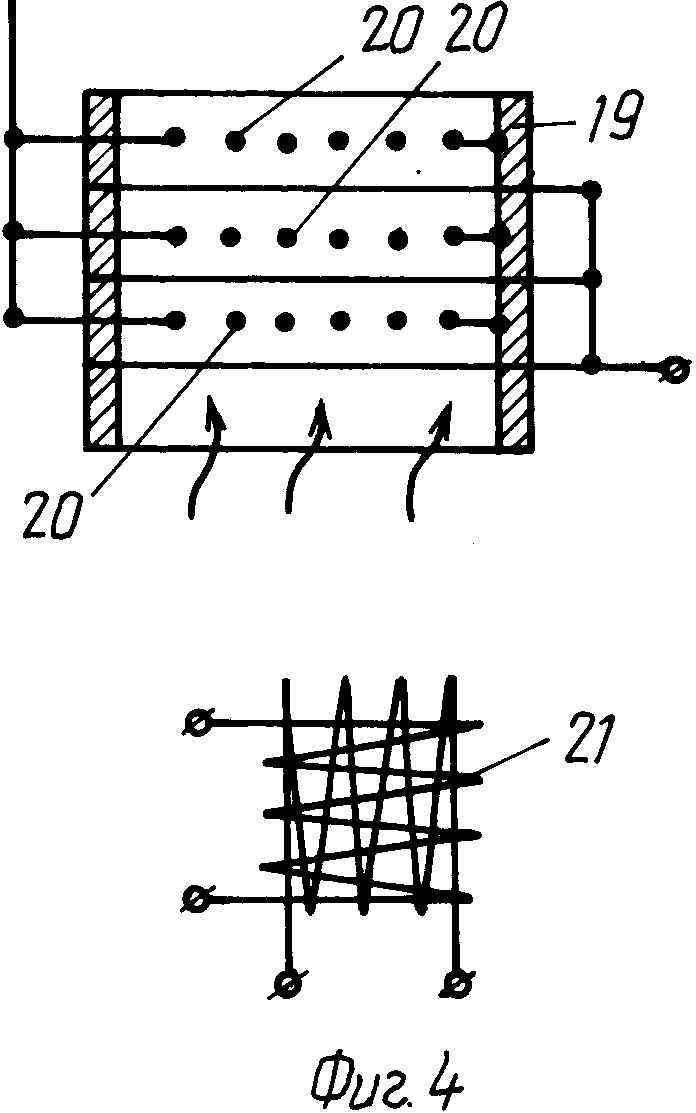

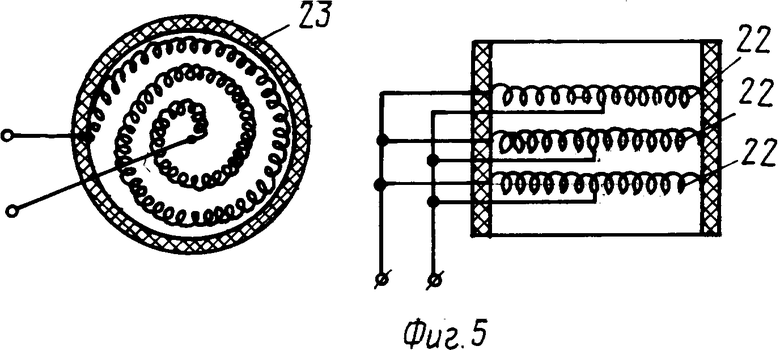

Активатор также может быть выполнен в корпусе 19 (фиг. 4), при этом развитая нагревающаяся поверхность его образована последовательно установленными по потоку смеси рядами 20 зигзагообразной проволоки, лучи которой в плане расположены взаимнопересекающимися и образующими объемную сетку 21, причем последняя может быть также образована последовательно установленными в цилиндрическом корпусе рядами 22 параллельных спиралей 23, свернутых в плане по спирали Архимеда (фиг. 5).

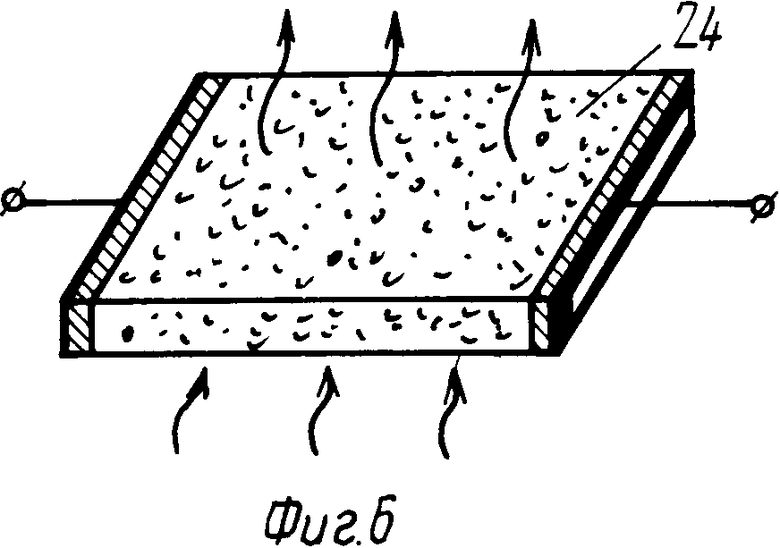

Нагревающаяся развитая поверхность активатора 12 может быть образована объемным пористым элементом, выполненным в виде плоского тела 24 (фиг. 6) или цилиндрическим 25 (фиг. 7).

При работе ДВС в дозатор 5 по трубопроводам 6, 7 и 8 поступают соответственно, воздух, часть выхлопных газов и бензин (10-20% от общего количества). Дозатор подготавливает переобогащенную топливом смесь с коэффициентом избытка воздуха не более 0,45.

Теплообменник может иметь любую конструкцию элементов и различные схемы движения газовых потоков.

Подогретая топливовоздушная смесь подается на раскаленную поверхность активатора 12. При соприкосновении частиц топливовоздушной смеси с раскаленной поверхностью при недостатке окислителя происходит частичное окисление молекул органического топлива (C8H18). В результате такого термоконтактного крекинга молекула начинает распадаться. Отделившиеся молекулы С и Н соединяются с кислородом - идет реакция частичного окисления:

C8H18 + nO2 = nCnHn+2 + nCO + nCO2 + nH.

Исходные молекулы топлива переходят в более легкое строение и образуются газы.

Активатор устроен таким образом, что протекающий через него поток обрабатываемой топливной смеси многократно соприкасается с его раскаленной поверхностью и термоконтактный крекинг идет более интенсивно. Поэтому процесс частичного окисления молекул многократно повторяется.

В результате такой обработки активатором в подготовленной топливной смеси содержатся нефтяные газы: CH4, C2H6, C3H8, C4H10, а также CO, H2, CO2.

Смесь полученных газов по трубопроводу 11 поступает во впускной коллектор двигателя (непосредственно или через карбюратор), где смешивается с обедненной топливовоздушной смесью, питающей ДВС.

Предлагаемое устройство было испытано на автомобилях "Москвич" и "Жигули". Устройство позволило получить 18-20% экономии топлива, использовать бензин марки А-76 и снизить содержание окиси углерода в выхлопных газах до 0,1-0,15% . (56) Патент СССР N 493073, кл. F 02 M 27/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141054C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВНОВОЗДУШНОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008494C1 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2155920C1 |

| Способ формирования топливовоздушной смеси для двигателя внутреннего сгорания | 2016 |

|

RU2626190C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2240437C1 |

| СПОСОБ КОНВЕРТИРОВАНИЯ УГЛЕВОДОРОДОВ КАСКАДНЫМ ОКИСЛИТЕЛЬНЫМ КРЕКИНГОМ | 2002 |

|

RU2221835C2 |

| СПОСОБ ЗАПУСКА ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683066C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2050450C1 |

| ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683064C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683065C1 |

Использование: машиностроение, в частности область двигателестроения. Может быть использовано для обработки части потока обогащенной топливовоздушной смеси, подаваемой в основной поток. Сущность изобретения: устройство содержит теплообменник 1, подключенный через входной трубопровод 3 к выхлопному коллектору ДВС, дозатор 5 компонентов обрабатываемой смеси с трубопроводом 6 для воздуха, трубопроводом 7 для выхлопных газов и трубопроводом топлива 8. Дозатор 5 через регулирующий орган 10 сообщен смесительным патрубком 9 с входным патрубком контура смеси теплообменника 1. В выходном патрубке теплообменника установлен беззазорно активатор 12, питаемый электрическим током по проводам 13. Активатор - нагревающийся элемент с развитой поверхностью, может быть выполнен в виде намотанной на стержень спирали, в виде нескольких спиралей, смотанных в спираль Архимеда, проволоки, уложенной зигзагообразно в несколько рядов или в виде объемного пористого плоского или цилиндрического нагревающегося элемента. 8 з. п. ф-лы, 7 ил.

Авторы

Даты

1994-02-28—Публикация

1991-12-12—Подача