Изобретение относится к способам конверсии углеводородов. Известны способы конверсии жидких углеводородов с получением жидких и газообразных продуктов многоступенчатым высокотемпературным термическим крекингом в реакторах (пат. USA 4477334, SU 1807719), в том числе с использованием высокотемпературных катализаторов (элементов V группы) (пат. RU 2151164). Известны способы конверсии газообразных углеводородов в другие газообразные углеводороды, т. н. "синтез-газ" (пат. RU 2117626). В том числе с использованием сжатия исходных газов до самовоспламенения в цилиндре или с возбуждением неполною горения, а также с использованием каталитических покрытий внутренних поверхностей цилиндра (SU 1555344, RU 2136580, 2167808, 2158711, 2120213). Процессы конвертирования в известных способах протекают при 1300-2300oС.

Известные способы осуществляют конверсию в двух направлениях:

1 - жидкие углеводороды в жидкие + газообразные и 2 - газообразные в газообразные. Область применения этих способов - вторичная переработка нефтепродуктов.

Наиболее близким по технической сущности к предлагаемому является способ конвертирования моторного топлива в смесь горючих нефтяных газов и добавления их в рабочую смесь ДВС. Создание движущегося потока смеси и газов производится самим ДВС при разрежении в цилиндрах на циклах всасывания (пат. RU 2008494, 2141054). Способ включает приготовление обогащенной топливно-воздушной смеси (α<0,4), подогрев этой смеси, инициирование ее термическим воздействием активатора при окислительном крекинге, смешивание полученных нефтяных газов с основной топливно-воздушной смесью, поступающей в цилиндры ДВС. Способ применим только совместно с ДВС, потребляющим получаемую смесь нефтяных газов. Газы получают из того жидкого топлива, на котором работает ДВС. Способ не использует катализаторы. Для получения горючих газов из жидких или газообразных углеводородов различного вида и для различных потребителей и целей этот способ непригоден.

Цель изобретения - осуществлять низкотемпературную конверсию углеводородов нефтяного и растительного происхождения в смесь горючих газов.

Предлагаемый способ включает приготовление смеси жидких или газообразных углеводородов с воздухом (коэффициент избытка воздуха α=0,2-0,5) или с другим окислителем, подогрев, например, сжатием смеси до заданной температуры, подачу нагретой смеси в реакционную зону, инициирование окислительного низкотемпературного крекинга, перемещение частично расщепленной смеси в следующую реакционную зону (зоны), подачу в эту зону (зоны) дополнительного окислителя (воздуха, кислорода, пара и др.), инициирование активатором окислительного процесса в реакционной зоне (зонах); охлаждение получаемых газов (на выходе к потребителю и при необходимости в процессе окислительного крекинга).

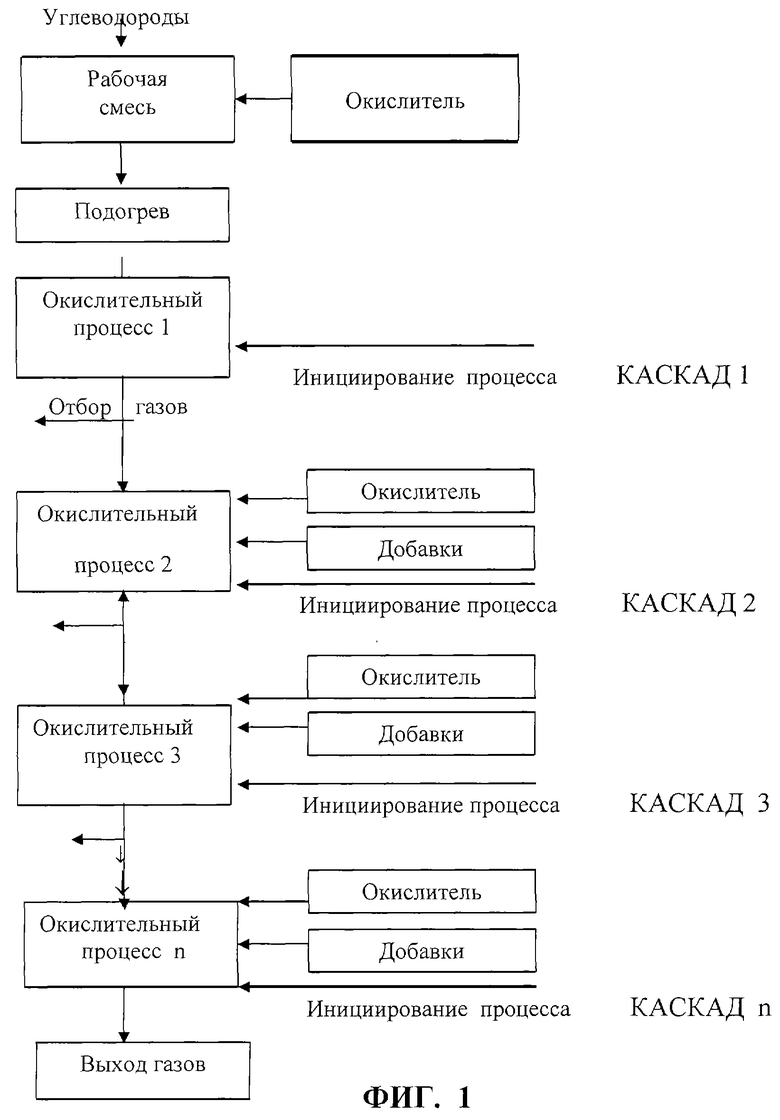

Способ экономичен и позволяет в значительной мере изменять состав смеси получаемых газов, а также получать одновременно несколько газовых смесей, различающихся по составу. Способ не использует катализаторы, т.к. при жирных компонентах смеси на соприкасающихся с ней поверхностях образуется масляная пленка, при которой катализаторы не работают. Способ не использует процесс воспламенения конвертируемой смеси, больших давлений и температур. Предлагаемый способ осуществляет окислительный крекинг последовательно в нескольких реакционных зонах с возрастающей глубиной конвертирования (окисления) и, таким образом, является глубоким каскадным окислительным крекингом. Функциональная схема каскадного окислительного крекинга приведена на фиг.1.

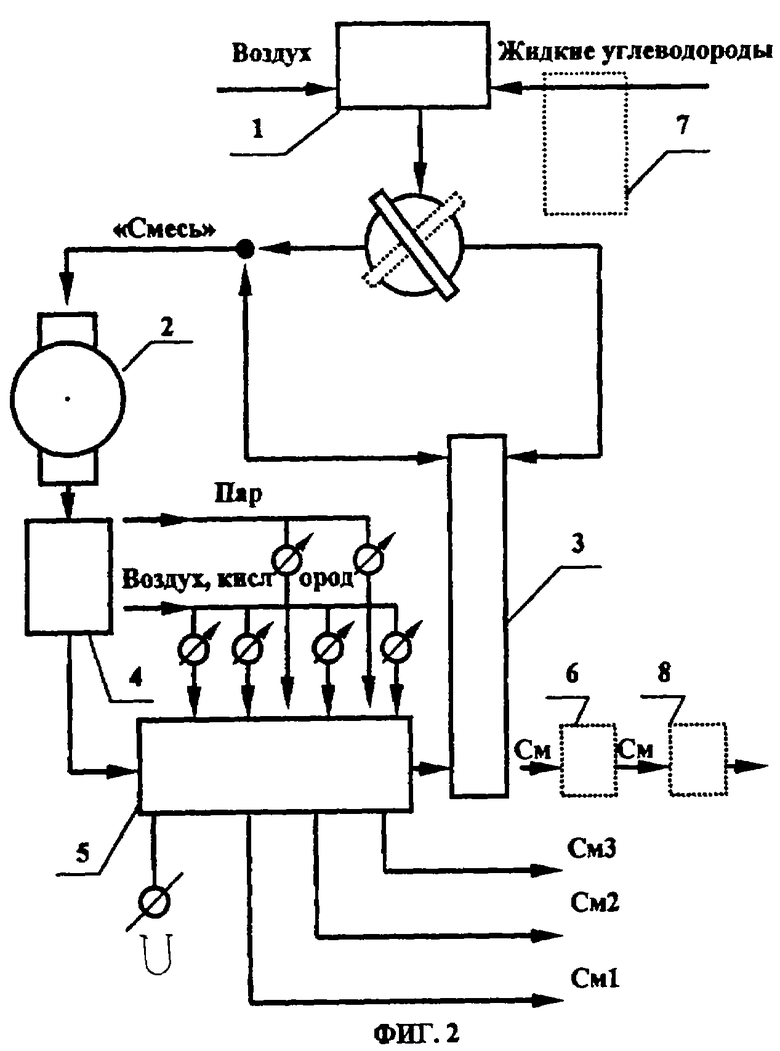

Предлагаемый способ осуществляют, например, следующим образом (фиг.2). Жидкие углеводороды и окислитель (воздух или воздух, обогащенный кислородом, или кислород) подают в смеситель 1. Полученную смесь (с коэффициентом избытка воздуха α=0,2-0,5) подают в компрессор 2. Смесь может быть предварительно подогрета в теплообменнике 3. В компрессоре смесь сжимают. При этом температура сжимаемой смеси повышается и при достижении заданного значения (а следовательно, и заданного давления) выпускной клапан компрессора открывает канал выхода смеси в реактор 5. Исходная смесь перед реактором должна иметь температуру не менее 300-350oС При использовании поршневого компрессора с целью снижения пульсаций давления смеси ее пропускают через ресивер 4. Компрессор служит не только для сжатия смеси и поднятия ее температуры (это можно сделать и в теплообменнике 3), но и продвигает весь поток исходной смеси и получаемых газов через реактор.

Реактор может состоять из двух или нескольких реакционных зон. Нагретая смесь в первой зоне подвергается воздействию активатора - нагревательного элемента, инициирующего процесс Температура поверхности активатора устанавливается ниже температуры самовоспламенения смеси в этой зоне Для нормального протекания процесса достаточно, чтобы температура активатора была на 100-150oС выше температуры исходной смеси в первой реакционной зоне. В зонах с повышенной температурой инициирование процесса возможно самим окислителем (в зонах реактора с хорошо распределенной подачей окислителя).

Реакция окисления в созданных условиях протекает с выделением тепла, но без воспламенения смеси Температура в зоне повышается (на 50-150oС) При этом значительная часть жидких углеводородов расщепляется, образуя смесь "нефтяных" газов.

Процесс в реакционной зоне протекает практически мгновенно. Частично проконвертированную смесь подают в следующую реакционную зону, в которую также подают новую порцию окислителя в пределах допустимой величины α. Инициирование процесса во второй зоне производят аналогично. Происходит дальнейшее расщепление жидких углеводородов и газов, полученных в предыдущей зоне. Аналогично осуществляют процесс во всех реакционных зонах реактора. Составы газовых смесей после каждой реакционной зоны - после каждого следующего каскада - разные в соответствии с более глубоким окислительным крекингом. Получаемые смеси газов могут отбираться для потребителей после каждого каскада.

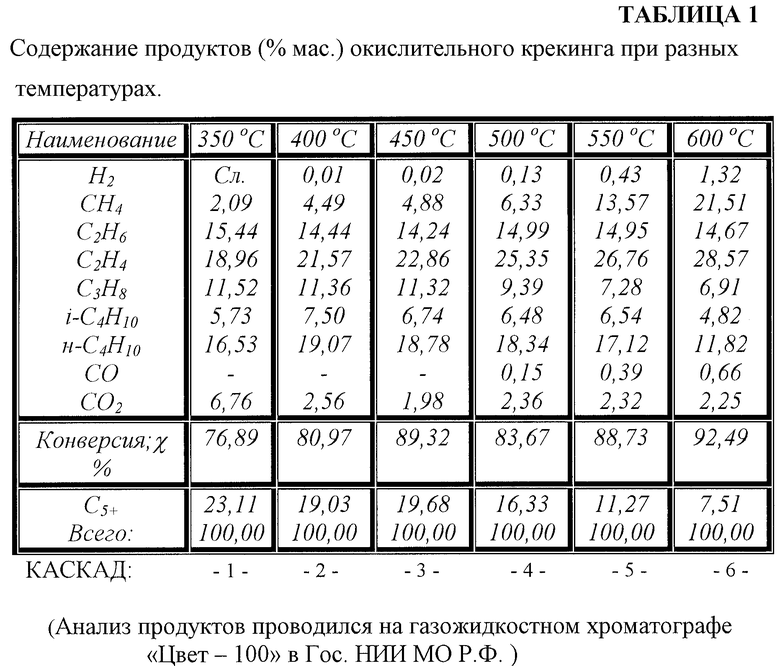

Содержание продуктов окислительного крекинга прямогонного бензина в реакторе с шестью зонами при температуре процесса 350-600oС приведено в таблице 1 (при постоянных прочих параметрах режима).

В интервале температур 350-500oС происходит плавное увеличение образования CH4, С2Н4, Н2 и уменьшение концентрации С3Н8, i-C4H10, n-C4H10. При температурах 500-550oС происходит резкое увеличение в газовой смеси содержания легких продуктов H2, CH4, С2Н4. Дальнейшее глубокое окисление при более высоких температурах и без изменения других параметров режима может сопровождаться образованием СО2 и появлением сажистого углерода.

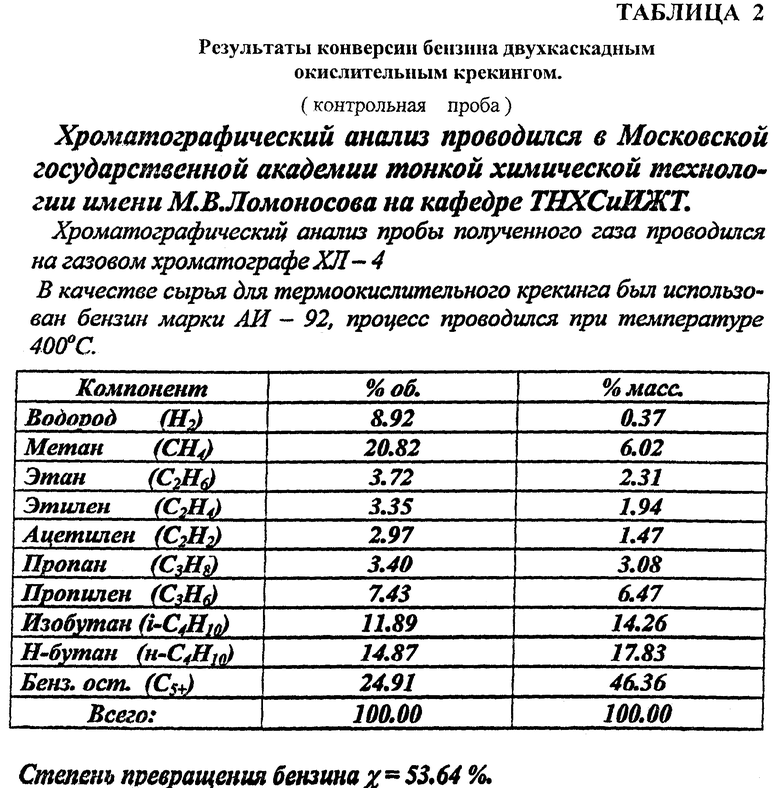

Из таблицы 1 видно, что степень конверсии, например, бензина с увеличением температуры с 350 до 600oС увеличивается от 76 до 92,5%, тогда как при обычном термическом крекинге в интервале до 600oС она увеличивается от 34,9 до 38,8% [1]. В таблице 2 приведены результаты конверсии бензина АИ-92 двухкаскадным окислительным крекингом с температурой в обеих зонах -400oС (контрольная проба).

При глубоком расщеплении углеводородов целесообразно не повышать значительно температуру окислительных процессов в зонах реактора. Это обеспечивают уменьшением количества окислителя в каждую зону, подачей охлажденного окислителя (кроме первой зоны), подачей "холодного" водяного пара в последние зоны (предотвращает выделение "сажистого" углерода), уменьшением коэффициента избытка воздуха (и кислорода в пересчете) в последующих каскадах (~ на 0,05-0,08 на каскад), принудительным охлаждением зон реактора с внешней стороны и др.

Полученная смесь газов из последнего каскада подается для охлаждения в теплообменник 3 (подогрев исходной смеси). Тепло горячих газов может использоваться для получения водяного пара (в теплообменнике 6) или для подогрева исходных углеводородов (в теплообменнике 7). Готовые газы поступают в накопитель (8) и далее к потребителю.

Процесс каскадного окислительного крекинга в реакторе легко управляемый изменением значений: температуры смеси, поступающей в зону реактора; температуры активатора; температуры вводимого окислителя; коэффициента избытка воздуха (окислителя); давления в зоне.

Реактор для каскадного окислительного крекинга может иметь явно выраженные (конструктивными элементами) или не явно выраженные реакционные зоны каскадов. На фиг. 3 представлен реактор с явно выраженными зонами, конструктивно выполненными разделителями. Внутренняя полость реактора образована внешним 1 и внутренним 2 цилиндрами с расположенными перпендикулярно их общей оси перегородками в виде дисков 3. Кольцеобразные полости между дисками-разделителями являются термоокислительными зонами (1 зона, 2 зона,...N зона). Разделители имеют щелевые окна с направляющими козырьками 4, обеспечивающими движение обрабатываемой смеси, поступающей в реактор под давлением, по окружности. Исходная смесь подается в реактор через скоростной шлюз 5, представляющий собой пакет отверстий (каналов) с малыми проходными сечениями, обеспечивающими большую скорость потока в шлюзе. Это предохраняет от возможного проскока пламени в случае вспышки внутри первой зоны. Входящий в первую зону поток исходной смеси движется по окружности, попадая на активатор 6, инициирующий термоокислительный процесс. Поступающая под давлением смесь выдавливает остатки смеси и образовавшиеся в этой зоне газы в следующую зону через щелевые окна 4. Во вторую и последующие зоны через вводы 7 с рассеивателями подается окислитель для продолжения окислительного крекинга. Инициирование процесса в зонах производится активаторами. Из каждой зоны возможен отбор смеси полученных газов через отборники 8.

Реактор с неявно выраженными реакционными зонами (фиг.4) имеет канал в виде спирали, образованный между наружным 1 и внутренним 2 цилиндрами одной сплошной перегородкой 3, без каких-либо "окон". В спиралеобразном канале отсутствуют конструктивные элементы, отделяющие механически одну зону от другой. В этом реакторе окислитель подается через вводы 4 на каждом витке спирального канала. Место ввода окислителя определяет начало следующей реакционной зоны; перемешивание обрабатываемой смеси с окислителем на пути к активатору 6, инициирование и протекание окислительного процесса, который заканчивается до места следующего ввода окислителя (следующей зоны), в спиральном канале. Из каждой зоны можно отбирать газы через отводы 6. Исходная смесь в реактор подается через скоростной шлюз 5. Все устройства ввода окислителя и добавок снабжены рассеивателями 7.

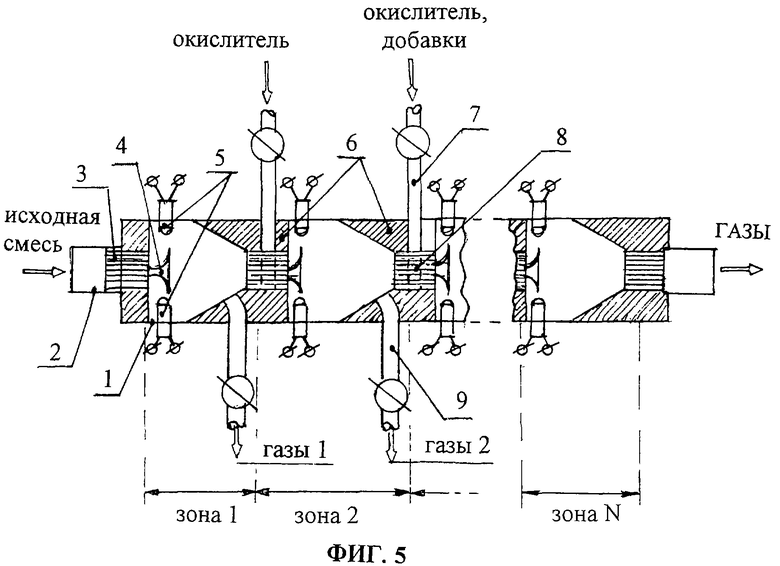

Прямоточный реактор для каскадного окислительного крекинга с явно выраженными разделителями зон (фиг.5) может иметь круглое, квадратное, прямоугольное или иное поперечное сечение. Основное направление потока обрабатываемой смеси - вдоль общей оси реактора и термоокислительных зон. В торцевой части корпуса 1 реактора расположен ввод 2 для подачи исходной смеси углеводородов с окислителем. Ввод снабжен скоростным шлюзом 3. На выходе из шлюза в первую зону располагается завихритель потока 4, отклоняющий поток смеси к периферии от оси реактора к активаторам 5. Непрерывно поступающая исходная смесь выдавливает получаемые в первой зоне продукты во вторую и последующие зоны, также через скоростные шлюзы 8, расположенные в разделительных стенках 6 между зонами. Расположение завихрителей и активаторов во всех зонах одинаково. Во вторую и последующие зоны окислитель подается по вводам 7 в скоростные шлюзы, в которых скорость потока больше, что обеспечивает хорошее перемешивание окислителя с потоком обрабатываемой смеси. Отбор получаемых в зонах газов может осуществляться по выводным каналам 9. Реактор может иметь прямоугольное "широкое" поперечное сечение (а следовательно, и "широкие" реакционные зоны) с несколькими вводами исходной смеси, большим количеством активаторов. Вырастет производительность.

На фиг.3, 4, 5 не показаны системы охлаждения реакторов, осуществляемые традиционными методами.

Источник информации

1. Мухина Т. Н. , Барабанов Н.Л., Барабаш С.Е. Пиролиз углеводородного сырья. - М.: Химия, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 1999 |

|

RU2155920C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141054C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВНОВОЗДУШНОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008494C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008495C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092522C1 |

| Способ получения синтез-газа посредством неполного окисления горючего газа и реактор для его осуществления | 2023 |

|

RU2837200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2488013C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В РЕАКТОРЕ С РАСПЛАВОМ МЕТАЛЛА | 2016 |

|

RU2630118C1 |

| Способ получения газообразных и жидких углеводородов деструктивно-каталитической переработкой пропана | 2022 |

|

RU2781095C1 |

Конвертирование осуществляется окислительным крекингом при α=0,2-0,5 каскадом, перемещением потока исходной обрабатываемой смеси углеводородов в расположенные последовательно реакционные зоны и повторной интенсификацией процесса дополнительной подачей окислителя в реакционную зону каждого следующего каскада. Окислитель нагревают до температуры ниже воспламенения. Реакционную зону реактора инициируют активатором. Каскадный окислительный крекинг осуществляется в реакторах с последовательно расположенными реакционными зонами. Реакторы могут иметь явные (с конструктивными элементами) или неявные (без конструктивных элементов) разделители реакционных зон. Низкотемпературный (400-800oС) каскадный окислительный крекинг осуществляется без катализаторов, экономичен, легко управляем. Реакторы могут быть переносные, бытовые, передвижные, стационарные, различных габаритов. Изобретение позволяет получать смесь газов различного состава при высокой его экономичности. 2 с. и 9 з.п.ф-лы, 2 табл., 5 ил.

| СПОСОБ ПОДГОТОВКИ ТОПЛИВНОВОЗДУШНОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008494C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141054C1 |

| DE 3001880 А1, 23.07.1981 | |||

| Шаблон для производства надписей | 1928 |

|

SU10882A1 |

| Способ переработки нефтяной фракции | 1979 |

|

SU910726A1 |

Авторы

Даты

2004-01-20—Публикация

2002-01-31—Подача