Изобретение относится к области машиностроения, конкретно к двигателестроению, и может быть использовано в системах питания двигателей внутреннего сгорания (ДВС).

Известны способы подготовки топливовоздушной смеси для ДВС путем получения водородсодержащего газа из жидкого топлива и добавления этого газа к топливовоздушной смеси.

Однако реакция разложения жидкого топлива по известным способам протекает в присутствии дорогостоящих катализаторов на платиновой основе при достаточно высокой температуре (патент США 4147142). В процессе эксплуатации катализаторы периодически необходимо заменять. Присутствие в топливе антидетонационных присадок выводит катализаторы из строя. А использование для этой цели тепла только выхлопных газов ДВС недостаточно и не может привести к эффективному, стабильному протеканию процесса.

Поэтому достижение более высокой температуры производят за счет сжигания части топлива, увеличивая его расход (патент США 3901197). Нагретую таким образом смесь подают в каталитическую камеру с катализатором, а затем в ДВС. Использование открытого пламени в условиях ДВС опасно. Опасность распространения пламени и пожара возрастает при неравномерной работе двигателя и его перебоях, так как скорость распространения пламени в топливовоздушной смеси может быть больше скорости движения потока самой смеси.

При сжигании обогащенная смесь не может сгореть без остатка и поэтому содержит несгоревшие углеводороды типа CnHn+2, которые в виде сажи и кокса отлагаются в порах катализатора.

Заявка ФРГ 3 607 007 предусматривает нагрев одного из потоков на горячем глухом торце специального трубопровода, что малоэффективно. Снижению эффективности способствуют парогазовая подушка, образующаяся на торцевой поверхности и значительное аэродинамическое сопротивление движущемуся потоку смеси.

Реакция разложения топлива идет с поглощением тепла и при высокой температуре, достижение которой патентом не предусматривается. А использование выхлопных газов, имеющих в районе седла клапана температуру 750oC, невозможно, т.к. она резко падает при удалении от этого места - туда, где можно разместить торец нагреваемого трубопровода.

Известно устройство для подготовки топливовоздушной смеси, содержащее дополнительный нагреватель с запальной свечой и горелкой, в которую подают топливовоздушную смесь, и последняя горит в ней открытым пламенем, а затем поступает в реактор с катализатором, где происходит расщепление части молекул жидкого топлива (заявка ФРГ N 2613348).

Использование открытого пламени, дорогостоящих недолговечных катализаторов и неэкономичность делают неэффективным использование известных способов и устройств в двигателестроении.

Наиболее близким к предлагаемому является способ, рассмотренный в патенте РФ N 2008494, заключающийся в том, что формируют два потока топливовоздушной смеси, переобогащают и нагревают один из них отработанными газами и дополнительно нагревают, пропуская через активатор, нагретый выше температуры воспламенения смеси, и производят в приграничном слое последнего термический крекинг топлива путем многократного соприкосновения его с поверхностью активатора.

А наиболее близким к предлагаемому является устройство, рассмотренное в патенте РФ N 12008495, содержащее двухконтурный теплообменник с входным и выходным трубопроводами, причем первый контур теплообменника является газовым, а второй содержит смесь, дозатор компонентов обрабатываемой смеси со смесительным патрубком, элемент накаливания, установленный на выходе теплообменника, и выхлопной патрубок двигателя, а входной и выходной трубопроводы газового контура теплообменника соединены соответственно, с выходным патрубком двигателя и с атмосферой, причем смесительный патрубок дозатора через регулирующий орган сообщен с контуром смеси теплообменника, а элемент накаливания выполнен невоспламеняющимся в виде активатора с развитой нагревающейся поверхностью, размешенного в выпускном патрубке контура смеси теплообменника.

В основу настоящего изобретения положена задача - повысить эффективность и экономичность получения водородсодержащих газов, что позволит увеличить их долю в рабочей смеси, подаваемой в двигатель, а также упростить устройство и избежать жесткую, громоздкую привязку его к конструкции выпускной части конкретного двигателя.

Предлагаемый способ заключается в том, что формируют два потока топливовоздушной смеси, один из которых переобогащают ниже предела воспламенения, подвергают предварительному нагреву с получением окиси углерода и водородсодержащих газов и перед подачей в цилиндры двигателя смешивают со вторым потоком, причем переобогащенный поток топливовоздушной смеси, с содержанием от 10% до 100% потребляемого двигателем топлива, подвергают одно- или многоступенчатому термическому воздействию активатора, и производят частичную или полную компенсацию воздуха, израсходованного при реакциях, путем дополнительного ввода его в обрабатываемый поток после активатора.

Дополнительное повышение эффективности и экономичности предлагаемого способа достигается тем, что топливовоздушную смесь предварительно нагревают теплом получаемых горячих нефтяных газов, и этим снижают температуру последних перед подачей их в двигатель.

При этом полученные горячие газы охлаждаются без специальных дополнительных процедур, которые необходимо осуществлять, во избежание возможного самовоспламенения при смешении со вторым потоком смеси в коллекторе ДВС. Без принудительного охлаждения полученных газов невозможно увеличить их долю в общей топливовоздушной смеси. Кроме того, перегрев топливовоздушной смеси уменьшает весовое наполнение "заряда" цилиндров, снимая мощностные характеристики ДВС.

В части устройства это достигается тем, что устройство для обработки топливовоздушной смеси содержит двухконтурный теплообменник с входными и выходными трубопроводами, контур смеси, газовый контур, камеру активатора и дозатор компонентов обрабатываемой смеси, причем входной патрубок контура смеси соединен с дозатором компонентов смеси и с камерой активатора, а входной и выходной трубопроводы газового контура соединены соответственно с камерой активатора и входным каналом рабочей смеси двигателя, а в камере активатора установлены форсунки подачи дополнительного воздуха.

Более эффективная работа устройства достигается тем, что активатор выполнен многоступенчатым в виде последовательно расположенных секций, а форсунки установлены так, чтобы подавать воздух в обрабатываемый поток после каждой секции.

Предлагаемый способ основан на использовании неспособности воспламеняться переобогащенной смеси с коэффициентом избытка воздуха α < 0,4, частичного окисления молекул углеводородной части топлива при соприкосновении ее с нагретой поверхностью активатора или с его приграничным слоем, наиболее полного разложения топлива при многократно повторяющихся взаимодействиях его молекул с активатором или с несколькими последовательно расположенными ступенями активатора (или несколькими активаторами).

Процесс идет при недостатке окислителя и ведет к распаду молекул органического топлива (C8H18). Отделившиеся молекулы C и H соединяются с кислородом - идет реакция частичного окисления.

C8H18 + nO2 = n CnHn+2 + n CO + nH.

Исходная молекула переходит в более легкое строение и выделяется CO и H2. Происходит реакция разложения с поглощением тепла. В процессе термического разложения могут участвовать выхлопные газы и вода. Однако, если окислителя будет недостаточно для окисления углерода до CO (при α < αco), то начинается процесс выделения сажистого (дисперсного) углерода.

Так как кислород воздуха в обрабатываемой смеси расходуется, предлагается его пополнять, не увеличивая α. Это позволяет "продлить" протекание процессов в зоне активатора и получить не только больше водородсодержащих газов, но и дополнительное тепло от реакций окисления. Для этого после активатора в обрабатываемую топливовоздушную смесь добавляют воздух. При использовании активатора с несколькими ступенями, расположенными последовательно по движению потока смеси, воздух добавляют после каждой ступени активатора.

После обработки активатором подготовленная смесь содержит нефтяные высокооктановые газы: CH4, С2H6, C3H8, C4H10 - продукты разложения, а также CO и H2. Таким образом, обрабатываемое топливо переходит в более легкое фазовое - газообразное состояние.

Указанные нефтяные газы обладают высоким октановым числом (=125), а водород расширяет пределы воспламенения топливовоздушной смеси. Это позволяет обеднить смесь и более полно сжечь все подаваемое в ДВС топливо. На новых двигателях - повысить степень сжатия, улучшив тем самым его технико-экономические характеристики. При этом способе подготовки топливовоздушной смеси можно использовать в автомобиле как высокооктановое, так и низкооктановое топливо. Значительно снижается содержание токсичных газов в выхлопе. Не требуется применение топлива с антидетонационными присадками. Температурный режим ДВС снижается.

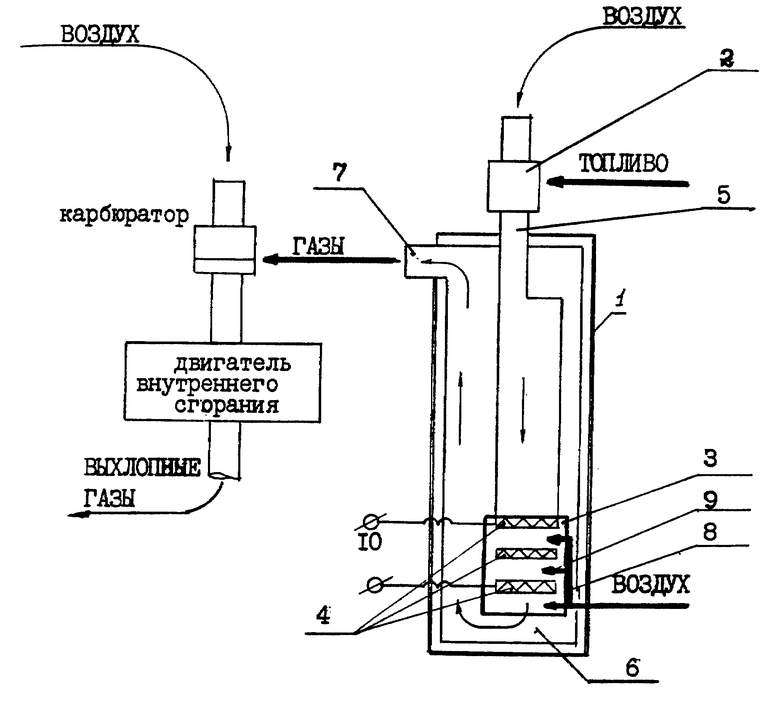

Техническое решение поясняется принципиальной схемой устройства на чертеже, где:

1 - теплообменник,

2 - дозатор компонентов смеси,

3 - камера активатора,

4 - активатор,

5 - входной патрубок смеси,

6 - входной патрубок газового контура,

7 - выходной патрубок газового контура,

8 - трубопровод дополнительного воздуха,

9 - форсунки (воздушные),

10 - клеммы электропитания активатора.

Устройство состоит из двухконтурного теплообменника 1, дозатора компонентов смеси (топливо и воздух) 2, камеры активатора 3 с помещенным в нее активатором 4, входного патрубка смеси 5, связывающего дозатор с контуром смеси теплообменника, входного патрубка 6 газового контура теплообменника, присоединенного к выходу камеры активатора, выходного патрубка 7 газового контура, через который полученные газы поступают в двигатель, трубопровода дополнительного воздуха 8 с форсунками 9, установленными в камере активатора.

При работе предлагаемого устройства в дозаторе получается переобогащенная смесь бензина с воздухом (α < 0,45), которая по входному патрубку 5 поступает в контур смеси теплообменника 1 и в камере 3 подвергается термическому воздействию с помощью активатора 4. Через входной патрубок 6 газового контура полученные в камере горячие нефтяные газы, двигаясь к выходному патрубку 7, нагревают своим теплом топливную смесь, поступающую от дозатора 2 по контуру смеси в камеру активатора 3. При этом полученные горячие газы охлаждаются. По трубопроводу 8 в камеру активатора поступает дополнительно воздух, который через форсунки 9 подается в обрабатываемую смесь после активатора, для компенсации израсходованного при реакциях.

Устройство предусматривает возможность использования активаторов, выполненных в виде нескольких секций, расположенных последовательно по движению обрабатываемого потока смеси. В таких случаях форсунки устанавливаются после каждой секции активатора.

Активатор нагревается электрическим током, подаваемым через клеммы 10. Активаторы могут выполняться различной конструкции и из любых материалов, используемых для электронагревательных элементов. Основное требование к ним - хорошо развитая нагревающая поверхность.

Устройство не использует для подогрева выхлопные газы двигателя, поэтому конструктивно не привязано к выхлопной системе двигателя и может монтироваться в любом удобном месте, что важно при использовании на автомобиле.

Изобретение относится к двигателестроению и может быть использовано в системе питания двигателей внутреннего сгорания для обработки части обогащенной топливовоздушной смеси, подаваемой в основной поток, расщепляя жидкое топливо и превращая его в газ. Способ подготовки топливовоздушной смеси состоит в том, что переобогащенный поток смеси с содержанием 10 - 100% потребляемого двигателем бензина перед смешиванием со вторым потоком нагревают теплом полученных горячих газов и подвергают одно- или многоступенчатому термическому воздействию активаторов с компенсацией израсходованного при реакциях воздуха. Устройство содержит теплообменник (1), дозатор компонентов смеси (2), соединенный входным патрубком (5) с контуром смеси, по которому она поступает в камеру (3) с активатором (4), где образуются горячие газы, проходящие через входной патрубок (6) газового контура и его выходной патрубок (7) во впускную систему двигателя. Камера (3) активатора 4 соединена трубопроводом (8) и форсунками (9) для подачи дополнительного воздуха к активатору. Технический результат заключается в повышении топливной экономичности, снижении токсичности отработавших газов, использовании дешевого низкооктанового топлива. 2 с. и 2 з.п. ф-лы, 1 ил.

| СПОСОБ ПОДГОТОВКИ ТОПЛИВНОВОЗДУШНОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008494C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008495C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВО-ВОЗДУШНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2076232C1 |

| RU 95106442 A1, 20.04.97 | |||

| Двигатель внутреннего сгорания | 1987 |

|

SU1432255A2 |

| GB 1484662 A, 01.09.77 | |||

| US 4019476 A, 26.04.77 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯподшипников | 1972 |

|

SU427262A1 |

| US 3640256 A, 08.02.72 | |||

| US 4883616 A, 28.11.89. | |||

Авторы

Даты

1999-11-10—Публикация

1998-03-26—Подача