Изобретение относится к теплоэнергетике, в частности к пароводяным сепараторам, и может быть использовано в котлостроении и на тепловых электростанциях.

Известен центробежный сепаратор с одним тангенциальным патрубком подвода пароводяной смеси [1] . Недостаток известного сепаратора заключается в том, что при подводе среды через один тангенциальный ввод происходит неравномерное распределение потока по периметру сепаратора, что ведет к неравномерным нагрузкам на корпус и вызывает вибрацию сепаратора.

Известен выносной циклон с двумя параллельными встречно направленными штуцерами для ввода пароводяной смеси [2] .

Недостаток этого циклона состоит в том, что пароводяная смесь из штуцера воздействует на корпус сепаратора, вызывая эрозию металла, а отсутствие направляющего аппарата для упорядоченного выхлопа пароводяной смеси в сепаратор создает барботаж и вибрацию корпуса.

Известен сепаратор, который содержит корпус, два параллельных встречно направленных патрубка подвода пароводяной смеси, закрепленных на корпусе посредством сварных соединений, направляющих аппарат, патрубки для выхода отсепарированного пара и воды, опоры для установки сепаратора на раме фундамента [3] .

Этот сепаратор не содержит приборов контроля температуры металла, в результате чего пуск сепаратора в работу производят из "холодного" состояния при наружной температуре корпуса, не превышающей 40оС, тогда как поступающая в сепаратор пароводяная смесь имеет температуру 220-280оС. Резкий перепад температур влияет на сварные соединения деталей с корпусом и приводит к снижению прочности металла. Характерными повреждениями, связанными с перепадом температур, являются продольные трещины в сварных соединениях направляющего аппарата и корпуса, а также корпуса и входных патрубков. Повреждения в сварных узлах выявляются при каждом плановом осмотре сосудов.

Так как входные патрубки направлены на стенку сосуда, поток пароводяной смеси из патрубка воздействует на корпус и направляющий аппарат одновременно. Возникающие при этом от действия потока нагрузки на корпус создают вибрации сепаратора. В результате усиливается процесс разрушения сварных соединений, в том числе сварных соединений корпуса со стойками.

Так как входные патрубки направлены на стенку сосуда, поток пароводяной смеси при выходе из патрубка направляется на нее. В результате поверхность стенки подвергается интенсивному эрозионному износу.

Входные патрубки, установленные в направляющем аппарате, не содержат деталей для плавного изменения потока паросодержащей среды при выходе из патрубка в направляющий аппарат. Из-за этого в направляющем аппарате происходит резкое изменение скорости потока и барботаж среды, неблагоприятный для сепарации.

Около 50% объема направляющего аппарата - от входного патрубка до линии стыковки направляющего аппарата с корпусом - является пассивной зоной, не имеющей отверстий для выхода пароводяной смеси в сепаратор. Пассивная зона, в которой происходит барботаж среды, не участвует в процессе сепарации пара.

Направляющий аппарат у входного отверстия не имеет устройств для плавного поворота потока среды при поступлении в сепаратор, в результате чего происходит неупорядоченный выброс паросодержащей среды в полость сосуда, вызывающий турбулизацию потока и барботаж, который способствует вспениванию воды, что также ухудшает сепарационные свойства известного растопочного сепаратора.

Указанные недостатки снижают надежность конструкции, могут вызвать разрушение сварных швов и аварию, а также снижают эффективность сепарации пара, что вызывает опасность заброса капель влаги на лопатки турбины.

Неудовлетворительная работа растопочных сепараторов, в частности на Кармановской ГРЭС, вызвала поиск новых технических решений, повышающих эксплуатационные свойства, и привела к созданию новой конструкции сепаратора пара.

Цель изобретения - повышение надежности и эффективности сепарации пара.

Поставленная цель достигается тем, что в сепаратор пара, содержащий корпус, два параллельных встречно направленных входных патрубка подвода пароводяной смеси, направляющий аппарат, опоры для установки сепаратора на раме фундамента, патрубки для выхода воды и отсепарированного пара, введены трубчатые теплообменники с наружным и внутренним элементами, сепарирующие узлы, трубопроводы, вентили, датчики температуры, при этом наружные трубчатые элементы теплообменников установлены в корпусе сепаратора, внутренние элементы выполнены в виде входных патрубков, соосно расположенных в наружных элементах с радиальным зазором, наружные трубчатые элементы теплообменников снабжены входными и выходными радиальными отверстиями, причем входные отверстия соединены с первым трубопроводом, соединенным с первым вентилем, выходные отверстия расположены в полости корпуса, входные патрубки соединены с вторым трубопроводом, соединенным с вторым вентилем, первый и второй трубопроводы соединены третьим и четвертым трубопроводами, каждый из которых снабжен обратным клапаном, датчики температуры расположены на корпусе на равных расстояниях по окружности в горизонтальной плоскости, проходящей через оси входных патрубков, и выполнены с возможностью взаимодействия с первым и вторым вентилями, сепарирующий узел выполнен в виде имеющих форму спиральной улитки поворотных лопаток и коробов с наружной и внутренней стенками, верхней и нижней полками, при этом верхняя полка и внутренняя стенки каждого короба перфорированы, выходные части коробов размещены в плоскости, проходящей по оси корпуса, перпендикулярно осям входных патрубков, и направлены в противоположные стороны, причем наружная кромка выходной части одного короба соединена с внутренней кромкой выходной части другого короба поворотными лопатками, а входная часть каждого короба соединена с направляющим аппаратом, выполненным в виде диффузора, соединенного с входным патрубком, а опоры для установки сепаратора снабжены амортизаторами, выполненными в виде стоек, связанных с опорами, размещенных на стойках упругих элементов, и стержневых упоров, расположенных в горизонтальной плоскости в диаметрально противоположных направлениях, жестко связанных с корпусом и соединенных с упругими элементами.

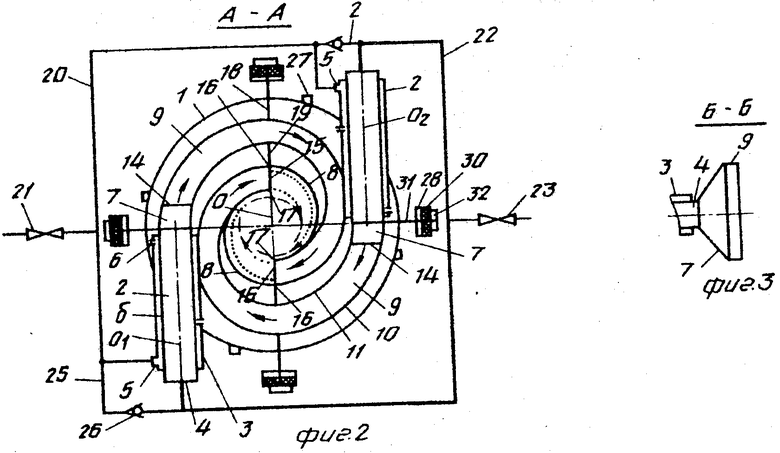

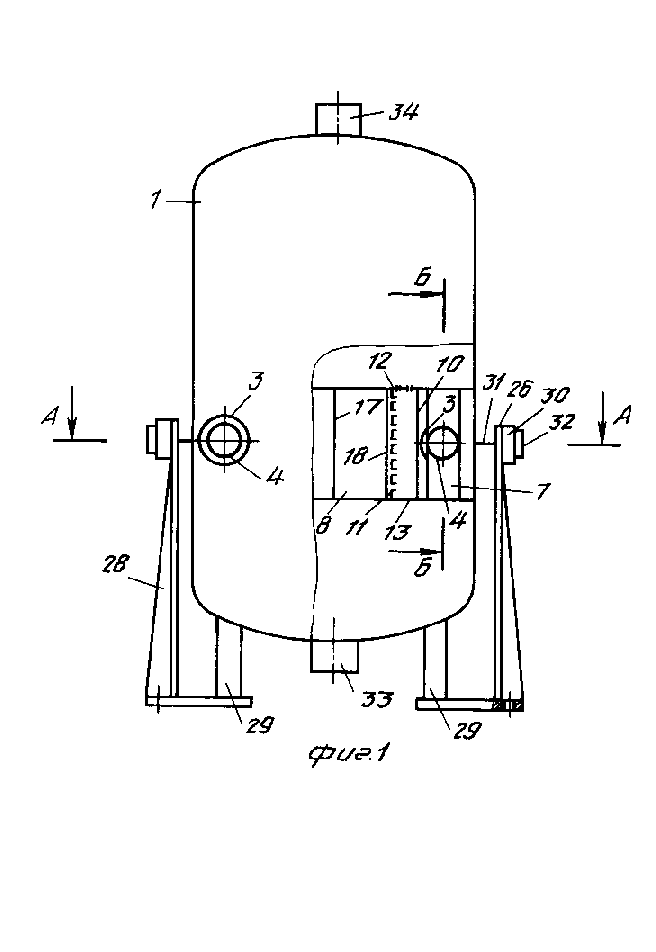

На фиг. 1 схематически изображен сепаратор, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 2 - сечение Б-Б на фиг. 1.

Сепаратор содержит корпус 1, трубчатые теплоообменники 2 с наружными трубчатыми элементами 3, установленными в корпусе 1 и закрепленными на нем с помощью сварных соединений, два параллельных встречно направленных входных патрубков 4, выполненных в виде внутренних элементов теплообменников 2 и соосно расположенных в наружных элементах 3 с радиальным зазором "б", входные 5, выходные 6 радиальные отверстия в наружном элементе 3 теплообменника 2, два направляющих аппарата, выполненных в виде диффузоров 7, жестко соединенных с входными патрубками 4, расположенный в полости корпуса 2 сепарирующий узел, выполненный в виде имеющих форму спиральной улитки поворотных лопаток 8 и коробов 9 с наружной 10 и внутренней 11 стенками, верхней 12 и нижней 13 полками, из которых внутренняя стенка 11 и верхняя полка 12 перфорированы.

Коробы 9 имеют входную часть 14, жестко соединенную с диффузором 7, и выходную часть 15 с наружной 16 и внутренней 17 кромками. Выходные части 15 коробов 9 размещены в плоскости, проходящей по оси "0" корпуса 1 перпендикулярно осям О1, О2 входных патрубков 4 и направлены в противоположные стороны, а наружная кромка 16 выходной части 15 одного короба соединена с внутренней кромкой 17 выходной части другого короба поворотными лопатками 8. Коробы 9 крепятся к корпусу 1 и к теплообменникам 3 с помощью сварных соединений. Для усиления прочности сепарирующего узла введены ребра жесткости 18, 19. Входные отверстия 5 теплообменников 2 соединены с первым трубопроводом 20 малого диаметра, соединенным с первым вентилем 21, входные патрубки 4 соединены с вторым трубопроводом 22 большого диаметра, соединенным с вторым вентилем 23, первый 20 и второй 22 трубопроводы соединены третьим 24 и четвертым 25 трубопроводами, каждый из которых снабжен обратным клапаном 26.

Датчики температуры 27 расположены на корпусе 1 в горизонтальной плоскости, проходящей через оси входных патрубков 4 на равных расстояниях по окружности, и выполнены с возможностью взаимодействия с первым 21 и вторым 23 вентилями. Амортизатор выполнен в виде стоек 28, связанных с опорами 29 сепаратора, расположенных на стыках 28 упругих элементов 30 и стержневых упоров 31, расположенных в горизонтальной плоскости в диаметрально противоположных направлениях, жестко связанных с корпусом 1 и соединенных с помощью дисковых насадков 32 с упругими элементами 30. Сепаратор также имеет отверстия в стойках 28, патрубки 33, 34 для крепления к раме фундамента для выхода воды и отсепарированного пара.

Сепаратор работает следующим образом.

Перед растопкой котла при закрытом вентиле 23 на трубопроводе 22 открывают вентиль 21 на трубопроводе 20 и соединяют с котлом через входные отверстия 5 теплообменника 2.

В процессе растопки котла по мере нагрева конденсата пароводяная смесь из котла через открытый вентиль 21 по трубопроводу 20 через входные отверстия 5 поступает в радиальный зазор "б" между наружным 3 и внутренним 4 элементами теплообменника 2. Пароводяная смесь, поступающая по трубопроводу 20 малого диаметра в небольшом количестве, способствует постепенному нагреву стенок теплообменника 2, при этом одна часть тепла расходуется на нагрев наружных элементов 3, соединенного с элементами 3 корпуса 1 и металла шва сварного соединения теплообменника 2 с корпусом 1, другая часть тепла расходуется на нагрев внутреннего элемента 4 теплообменника 2, входного патрубка и третья часть тепла горячим конденсатом выходящим через отверстия 6 расходуется на нагрев корпуса 1 и короба 9 сепарирующего узла. Одновременно при открытом вентиле 21 пароводяная смесь по трубопроводу 20 поступает в соединенные с ним трубопроводы 24, 25 и через открытые обратные клапаны 26 в соединенный с ними трубопровод 22, соединенный с входными патрубками 4. Так как вентиль 23 закрыт, пароводяная смесь из трубопровода 22 поступает во входные патрубки 3, диффузор 7 и в короб 9. Поступающая в небольшом количестве пароводяная смесь отдает тепло входным патрубкам, диффузору и сепарирующему узлу, в результате чего осуществляется медленный нагрев и постоянное плавное повышение температуры металла. Выходящая из сепарирующего узла пароводяная смесь отдает тепло поворотным лопаткам 8, поступает в сепаратор и обогревает корпус 1, обеспечивая равномерный нагрев деталей сепарирующего узла и корпуса.

Постепенный равномерный нагрев узлов и деталей сепаратора способствует плавному повышению температуры металла и сварных швов, в результате чего замедляется процесс линейного и объемного расширения металла, устраняющий при нагреве температурные напряжения в сварных соединениях. Плавный нагрев сепаратора осуществляется до заданной температуры металла на поверхности корпуса 1, контролируемой датчиками 27. При достижении заданной температуры металла, соответствующей температуре рабочей среды, по сигналу с датчиков 27 закрывается вентиль 21, в результате чего прекращается подача пароводяной смеси в трубопpовод 20, в теплообменник 2, во входной патрубок 4. Одновременно по сигналу с тех же датчиков 27 открывается вентиль 23, при этом через вентиль 23 и трубопровод 22 пароводяная смесь из котла по трубопроводу 22 большого диаметра поступает в сепаратор через входные патрубки 4. Так как обратные клапаны 26 на трубопроводах 24, 25 закрыты, пароводяная смесь не поступает в трубопровод 20 и в теплообменники 2. В рабочем режиме полость теплообменника 2, образованная в результате зазора "б", заполнена проникающей из сепаратора через отверстия 6 паросодержащей средой, которая препятствует быстрому охлаждению сварных соединений теплообменника с корпусом при изменении температуры пароводяных смесей, поступающих в сепаратор.

В рабочем режиме пароводяная смесь из трубопровода 22 и патрубков 4 входит в диффузоры 7, в которых происходит расширение потока, и затем в короб 9 сепарирующего узла, при этом пар отделяется от влаги и движется по коробу 9 в соприкосновении с верхней перфорированной полкой 12, а влага как более тяжелая фаза движется по нижней полке 13 короба 9. Начало сепарации пpоисходит при расширении потока в диффузоре и при входе паросодержащей среды в короб 9, в котором отделившийся пар через перфорации в верхней полке выходит в паровое пространство сепаратора. При входе потока в спиральную улитку под действием центробежной силы капли влаги перемещаются к наружной стенке 10, а пар движется по внутренней части короба 9 и через перфорацию стенки 11 выходит в паровое пространство сепаратора.

При движении потока в спиральной улитке влага под действием силы тяжести движется по внешней части короба, по нижней полке 13 и наружной стенке 10, а пар - по внутренней части короба, верхней полке 12 и внутренней стенке 11. В результате упорядоченного движения потока в спиральных улитках и разделения на водяную и паровую фазы пароводяная смесь с отделившимися фазами из выходной части 15 коробов 9 поступает на поворотные лопатки 8. Под действием центробежных сил паросодержащая среда движется по лопаткам, закручивается в геометрическом центре сепаратора и образует столб пароводяной смеси, в нижней части которого содержится влага, а в верхней части - отсепарированный пар, который входит в паровой объем сепаратора для последующей осушки, а влага собирается в нижней части сепаратора и удаляется через патрубок 33.

Схематично движение среды в коробах 9, а также крутка потока на лопатках 8 показаны стрелками и отдельными точками на фиг. 2.

Наличие диффузоров, сепарирующего узла с перфорацией верхних полок и внутренних стенок, выполнение короба сепарирующего узла в виде спиральной улитки с направляющими лопатками на выходных частях коробов повышают эффективность сепарации пара и обеспечивают надежную работу сепаратора, при которой исключается вероятность заброса капель влаги в турбину.

Так как при растопке котла сепаратор работает на переменных режимах нагрузки со снижением или ростом производительности - происходит пульсация пароводяной смеси на входе в сепаратор, создающая ударные импульсы и вибрацию корпуса. Для уменьшения вибрации на корпус и сварные соединения служит амортизатор, в котором закрепленные на корпусе 1 стержневые упоры 31 с помощью дисковых насадок 32 соединены с упругими элементами 30, воспринимающими толчки и вибрацию корпуса. Элементы 30, размещенные на стойках 28, за счет упругой деформации сглаживают резкие толчки, демпфируют колебания корпуса, вызванные вибрацией, и предохраняют сварные соединения от разрушения. В результате применения теплообменников, предварительного прогрева узлов и деталей сепаратора устраняются температурные напряжения в сварных швах, с помощью амортизатора уменьшаются механические нагрузки на сварные швы от толчков и вибрации, надежность конструкции сепаратора возрастает.

Стойки 8 амортизаторов жестко связаны с опорами 29 сепаратора, в результате чего амортизатор является неразъемным узлом, входящим в комплект поставки сепаратора при заводском изготовлении и составным узлом сепаратора в условиях эксплуатации на тепловых электростанциях.

По сравнению с прототипом предлагаемый сепаратор пара обладает следующими техническими преимуществами: содержит датчики температуры металла, теплообменники, трубопровод подвода пароводяной смеси для предварительного подогрева сепаратора, в результате чего обеспечивается постепенный нагрев и плавное повышение температуры металла и сварных соединений перед выводом сепаратора на рабочий режим; датчики температуры выполнены с возможностью взаимодействия с вентилями на трубопроводах подвода паросодержащей среды в сепаратор и обеспечивают открытие вентиля на трубопроводе, соединенном с входными патрубками при достижении температуры металла сепаратора до значений температуры рабочей среды; введенный в конструкцию амортизатор смягчает толчки и демпфирует колебания корпуса, вызванные вибрацией, и предохраняет сварные соединения от резких механических воздействий и разрушения.

Указанные преимущества снижают температурные напряжения при нагреве, обеспечивают защиту металла и сварных швов, повышают надежность сепаратора.

Сепарирующий узел в виде спиральной улитки с перфорацией стенок и полок, диффузор, поворотные лопатки по сравнению с конструкцией прототипа устраняют барботаж пароводяной смеси в сепараторе, создают условия для упорядоченного движения потока, крутки потока на выходе из сепарирующего узла, образования столба пароводяной смеси и интенсивного отделения пара от влаги, в результате чего повышается эффективность сепарации пара.

В предлагаемом сепараторе устранено прямое воздействие паросодержащей среды, выходящей из входных патрубков сепаратора, на стенку корпуса, в результате чего в сепараторе отсутствует явление эрозионного износа стенок сепаратора и достигается повышение долговечности конструкции.

Это обеспечивают повышение эксплуатационных свойств сепаратора и условия безопасности ведения работ в период растопки котла обслуживающим персоналом. (56) Авторское свидетельство СССР N 397713, кл. F 22 B 37/22, 1968.

Д. Н. Кемельман. Линейная сепарация влажного пара. М. : "Энергоиздат, 1982, с. 57, рис. 3.12, б.

Авторское свидетельство ЧСФР N 172200, кл. F 22 B 37/26, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насос-сепаратор для паровых котлов и т.п. | 1937 |

|

SU54439A1 |

| УСТАНОВКА ДЛЯ ГАЗОДИНАМИЧЕСКОЙ ОСУШКИ ГАЗА | 2007 |

|

RU2407582C2 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА С ПОСЛЕДУЮЩИМ СЖИЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496068C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАННОГО ГАЗА ИЗ ФЕРМЕНТЕРА | 1992 |

|

RU2032732C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ | 1972 |

|

SU563040A1 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2038636C1 |

| СЕПАРАЦИОННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗА | 1991 |

|

RU2016630C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2014 |

|

RU2560106C1 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

Использование: теплоэнергетика, котлостроение. Сущность изобретения: сепаратор пара содержит корпус 1, два параллельных встречно направленных входных патрубка 4 подвода пароводяной смеси, направляющий аппарат, опоры 29, патрубки 33, 34 для выхода воды и отсепарированного пара, трубчатые теплообменники сепарирующие узлы, амортизатор, датчики температуры. Предусмотрена возможность плавного нагрева металла и сварных соединений перед выходом сепаратора на рабочий режим, контроль температуры металла, снижение уровня вибрации, эффективного отделения пара от влаги, это повышает долговечность, прочность и надежность конструкции и улучшает сепарационные свойства. 1 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-02-28—Публикация

1991-02-11—Подача