Изобретение относится к измерительной технике и может быть использовано в термоэлектрических приборах, в частности в термоэлектрических преобразователях для измерения среднеквадратичных значений напряжения и тока.

Известен способ получения бесконтактного термоэлектрического преобразователя (ТЭП), включающий механическую обработку тонкой (до 30 мкм) слюдяной подложки, термическое напыление подогревателей и контактов к ним с одной стороны подложки, а с другой - нанесение пленок р- и n-ветвей из Fe и PbTe с контактами к ним, защитного слоя из пленки SiO, термообработку на воздухе при 300оС в течение 1 ч и герметизацию в специальном корпусе [1] .

Недостатками этого способа являются: необходимость специальной тщательной механической обработки и калибровки слюды, значительные трудности, возникающие при формировании микрорельефа в подложке (отверстий, щелей, полостей и т. д. ), использование полупроводниковой пленки РbTe и пленки Fe, требующих дополнительных операций по нанесению на них защитной пленки из SiO и отжига.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения дифференциального ТЭП, включающий операции формирования подложки из аморфного анодного оксида алюминия, ионно-плазменное осаждение пленок подогревателей из нихрома, нанесение вакуум-термическим испарением из ячейки Кнудсена полупроводниковых р- и n-ветвей термопар из GeTe и PbTe + PbCl2 + Pb с защитным слоем из SiO для ветвей PbTe + PbCl2 + Pb и общей защитной пленки из SiO на обе ветки [2] . Применение дополнительных операций по защите чувствительных к влаге и кислороду полупроводниковых ветвей термопар за счет покрытия их двойной пленкой SiO, с одной стороны, по сравнению с предыдущим способом значительно повышает устойчивость и снижает деградационные процессы у ТЭП в условиях повышенной влажности. Однако, с другой стороны, усложняется технологический процесс получения ТЭП из-за трудности получения идентичных непористых защитных пленок, низки воспроизводимость технических параметров ветвей термопар и преобразователя в целом. Кроме того, ввиду большой пористости (до 20% ) подложки из аморфного анодного оксида алюминия, значительного содержания в нем адсорбционных молекул воды и групп ОН в процессе работы ТЭП происходит окисление полупроводникового материала на границе раздела подложка - полупроводниковая пленка термопары. Последнее в конечном итоге приводит к деградации приборов и снижает их срок службы.

Целью изобретения является упрощение технологии получения термоэлектрических преобразователей при повышении воспроизводимости технических параметров.

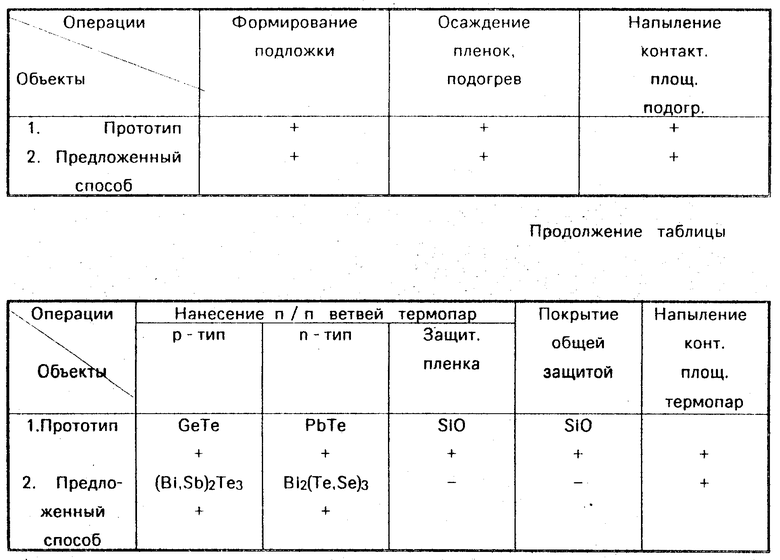

Упрощение технологии получения многоэлементного пленочного термоэлектрического преобразователя (ТЭП) при выполнении ветвей термопар из твердых сплавов (Вi, Sb)2Te3 и Bi2(Te, Se)3 достигается тем, что в этом случае по сравнению с прототипом исключаются из технологического процесса операции по напылению защитного покрытия SiO. В таблице приводится последовательность операций по получению многоэлементного пленочного ТЭП для прототипа и предложенного способа.

Видно, что при выполнении однотипных технологических операций у предложенного способа количество их равно 5 и меньше по сравнению с 7 операциями у прототипа. При идентичности операций получения элементов ТЭП сокращение их количества упрощает технологию.

С другой стороны, при изготовлении ТЭП выполнение каждой операции осуществляется с определенной точностью и сказывается на отклонении технических параметров изготавливаемых образцов как в партии, так и от партии к партии. Естественно, уменьшение количества операций при их идентичности снижает погрешность и повышает воспроизводимость технических параметров получаемых ТЭП.

Положительный эффект достигается при оптимальных режимных параметрах формирования пленок (Bi, Sb)2Te3 и Bi2(Tе, Se)3: скорости осаждения 0,0040-0,0100 мкм/с и температурах подложки 160-350оС для обоих материалов. Нижние пределы скорости осаждения и температуры подложки установлены экспериментально. Последние связаны с особенностями подложки из анодного оксида алюминия, его высокой пористостью и десорбированием физически сорбированной воды. Низкая температура подложки обуславливает также плохую адгезию полупроводниковых пленок к подложке и низкие качество и характеристики ветвей термопар. Кроме того, при низких скоростях осаждения происходит разогрев подложки выше критической температуры, реиспарение полупроводниковой пленки, нарушение ее состава. Кроме того, невозможно получить ветви термопар достаточной толщины (0,5 мкм и более). При значениях ниже указанных наблюдается резкое ухудшение параметров и качества ТЭП, воспроизводимости их характеристик.

Верхние пределы значений скоростей напыления определяются техническими возможностями методов напыления и используемых установок и, как правило, не превосходят двух-трехкратной величины приведенного нижнего предела, т. е. 0,0080-0,0100 мкм/с. Большие скорости напыления реализовать достаточно трудно. С другой стороны, при значительных скоростях формирования пленок из материалов сложного состава качество первых будет хуже ввиду существенной неоднородности слоев. Верхние пределы значений температуры подложки для термических методов осаждения не должны превышать температуру интенсивного реиспарения легколетучего компонента-теллура, составляющую 350оС. При близких к ней температурах подложки (от 300 до 350оС) процессы осаждения и реиспарения будут находиться в некотором динамическом равновесии, а полученные пленки (Вi, Sb)2Te3 и Bi2(Te, Se)3 близки по составу к исходному материалу. Превышение этого значения приводит к обеднению получаемых пленок теллуром и отклонению от исходного состава и в конечном итоге к ухудшению характеристик ТЭП. Таким образом, верхние пределы значений скоростей осаждения и температуры подложки определяются техническими возможностями методов напыления и установки и физическими процессами при напылении пленок сложного состава (Вi, Sb)2Te3 и Bi2(Te, Se)3, а также температурой некоторого динамического равновесия между осаждением и реиспарением.

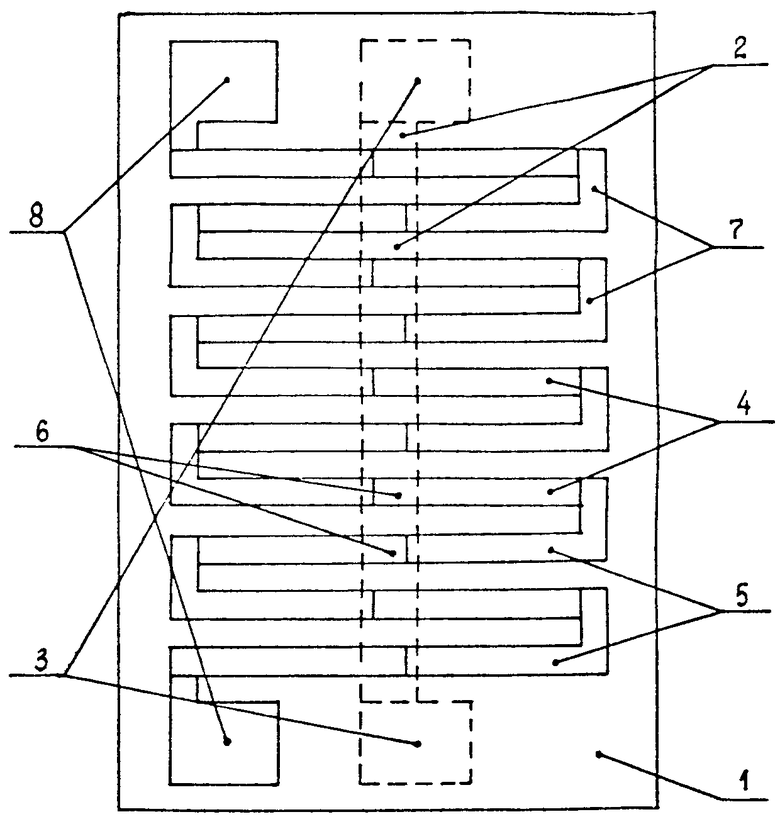

На чертеже изображен пленочный ТЭП. Формируют диэлектрическую подложку 1, на ней - каскад из нагревателя 2 с контактами 3, термобатарею, состоящую из термопар, ветви 4 и 5 которой имеют различные термоэлектрические свойства, с горячими спаями 6, холодными спаями 7, контакты 8.

Способ осуществляют следующей совокупностью операций. Формируют диэлектрическую подложку, напыляют пленочные нагреватель и контакты с одной стороны подложки, ветви термопар и контакты с другой стороны, герметизируют в корпусе.

Пример конкретного выполнения. Диэлектрическую подложку 1 из оксида алюминия размерами 8,0х4,5х0,03 мм формировали электрохимическим окислением (анодированием) алюминиевой пластины толщиной 0,07 мм в 3% -ном растворе щавелевой кислоты при плотности тока 30 мА/см2 в течение 35± 2 мин. Непрореагировавший алюминий стравливают в растворе соляной кислоты с добавкой хлорной меди. На одной из поверхностей подложки изготавливали ионно-плазменным распылением нихромовый нагреватель 2 из резистивного материала Х2ОН80 толщиной 0,8 мкм. Процесс выполняли на установке УРМ 3.239.013 при вакууме не хуже 6,6х10-4 Па. Перед напылением подложки нагревали до (350± ±10)оС, напускали в камеру аргон и в процессе напыления поддерживали давление аргона на уровне (1,2-1,6) Па. Для получения необходимой величины сопротивления (R = 2,80 м/кв) напыление велось в течение 20 мин при токе мишени (230-250 мА). Тонкие пленки из нихрома служили также подслоем при формировании металлизации из никеля. Термическим испарением материалов в вакууме получали контактные площадки 3 к нагревателю 2 из материала с высокой удельной электропроводностью (никеля НП1Эв, меди МВ или серебра Ag 999,9) толщиной 0,6-1,0 мкм. На противоположной нагревателю поверхности подложки изготавливали вакуум-термическим испарением из ячейки Кнудсена термобатарею, содержащую ветви 4 и 5 термопар из различных термочувствительных материалов (Вi, Sb)2Te3 и Bi2(Te, Se)3 толщиной 0,5-0,9 мкм. Ветви термопар осаждали со скоростями 0,0040; 0,0060 и 0,0100 мкм/с при температурах подложки 160, 250, 350оС. Контакты 6 к термобатарее изготавливали из тех же материалов, что и контакты 2.

Нагреватель, имеющий геометрические размеры 4,6х0,2 мм, находится в тепловом контакте с 30 термопарами, каждая ветвь которых имеет геометрические размеры 1,1х0,1 мм. Промежуток между ветвями двух соседних термопар равен 0,05 мм. Сопротивление нагревателя постоянному току составляет порядка 75 Ом. Суммарное сопротивление термобатареи, состоящей из последовательно включенных термопар, не превышает 10кОм, а сопротивление одной ветви термопары составляет 166 Ом. ТЭП герметизировался в специальном корпусе. Параметры ТЭП измерялись по стандартной методике и испытывались на устойчивость при климатических воздействиях от -30 до +75оС и влажности 98% при 25оС.

При скоростях осаждения ниже 0,0040 мкм/с и температурах подложки ниже 160оС у получаемых пленок (Bi, Sb)2Te3 и Bi2(Te, Se)3 состав отличался от твердых материалов, адгезия к подложке из анодного Al2O3 ухудшалась вплоть до отшелушивания после напыления, резко снижалась воспроизводимость характеристик, конечные параметры ТЭП снижались. При скоростях осаждения выше 0,0100 мкм/с и температурах подложки выше 350оС наблюдалось изменение состава от слоя к слою из-за реиспарения теллура, в результате чего снижалась воспроизводимость технических параметров ТЭП и качество последних.

Способ, описанный в примере, обеспечивает идентичность характеристик ветвей от образца к образцу не хуже 10% , работоспособность ТЭП при подводимой к нагревателю мощности от 0,02 до 80 мВт и величине коэффициента преобразования не менее 7 В/Вт. При этом в пределах изменения окружающих температуры от -30 до +75оС и влажности до 98% при 25оС уход основных параметров ТЭП не превышает ±5% . (56) 1. Гуревич М. Л. и др. Применение микроэлектронных термоэлектрических преобразователей в широкополосных вольтметрах. Техника средств связи. Сер. Радиоизмерительная техника, вып. 1, 1985, с. 50-57.

2. Григоришин И. Л. и Горбачев Ю. И. Термоэлектрический преобразователь для измерительной техники. В сб. Состояние и развитие исследований по созданию микроэлектронных устройств для РЭА, используемой в экстремальных условиях. Ин-т электроники АН БССР. Минск, 1987, с. 118-127.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоэлементный термоэлектрический преобразователь | 1986 |

|

SU1364168A1 |

| Бесконтактный термоэлектрический преобразователь | 1985 |

|

SU1376855A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1984 |

|

SU1200762A1 |

| Способ изготовления высокотемпературного термоэлемента | 2020 |

|

RU2757681C1 |

| Бесконтактный термоэлектрический преобразователь | 1987 |

|

SU1475425A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2131156C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПОЛУПРОВОДНИКОВЫЙ МАТЕРИАЛ, ТЕРМОЭЛЕКТРИЧЕСКИЙ ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ С ИСПОЛЬЗОВАНИЕМ ТЕРМОЭЛЕКТРИЧЕСКОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА, ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С ИСПОЛЬЗОВАНИЕМ ТЕРМОЭЛЕКТРИЧЕСКОГО ПОЛУПРОВОДНИКОВОГО ЭЛЕМЕНТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2326466C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ | 2015 |

|

RU2604180C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ПЛЕНОК ХАЛЬКОГЕНИДНЫХ СТЕКЛООБРАЗНЫХ ПОЛУПРОВОДНИКОВ С ЭФФЕКТОМ ФАЗОВОЙ ПАМЯТИ | 2016 |

|

RU2631071C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2151450C1 |

Использование: в термоэлектрических приборах, в частности в термоэлектрических преобразователях для измерения среднеквадратичных значений напряжения и тока. Сущность изобретения: при изготовлении пленочного термоэлектрического преобразователя в качестве ветвей термопар используются пленки (Bi, Sb)2Te3 и Bi2(Te, Se)3, сформированные на подложке из анодоного оксида алюминия при скоростях напыления 0,0040 - 0,0100 мкм/с и температурах подложки 160 - 350C и не требующие дополнительного защитного покрытия. 1 ил. , 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МНОГОЭЛЕМЕНТНОГО ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ, включающий операции формирования диэлектрической подложки из анодного оксида алюминия, напыления пленочного нихромового нагревателя, напыление контактных площадок к нему, вакуум-термическое напыление из ячейки Кнудсена пленочных p- и n- полупроводниковых ветвей термопар и герметизацию в корпусе, отличающийся тем, что, с целью упрощения технологии и повышения воспроизводимости технических параметров пленочные полупроводниковые ветви термопар формируют из твердых растворов (Bi, Sb)2 Te3 и Bi2 (Te, Se)3 при скоростях осаждения 0,004 - 0,010 мкм/с и температурах подложки 160 - 350oС для обеих ветвей.

Авторы

Даты

1994-02-28—Публикация

1991-07-08—Подача