Изобретение относится к измерительной технике, а именно к технике получения элементов пленочных микросхем преимущественно для получения пленочных термоэлектрических преобразователей, используемых в измерительной технике.

Целью изобретения является увеличение процента выхода годных деталей за счет исключения изменения размеров нагревателей, формируемых на микропористой диэлектрической поверхности, при измененной последовательности операций.

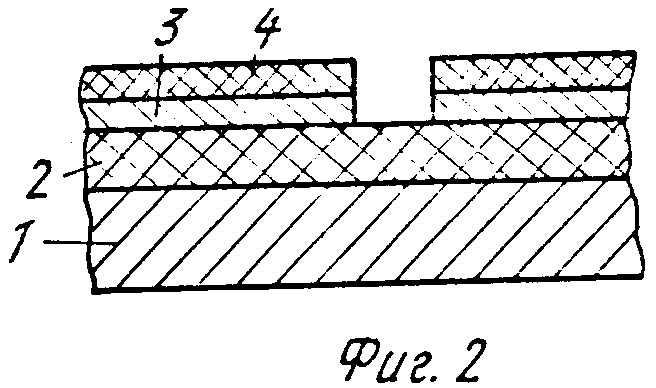

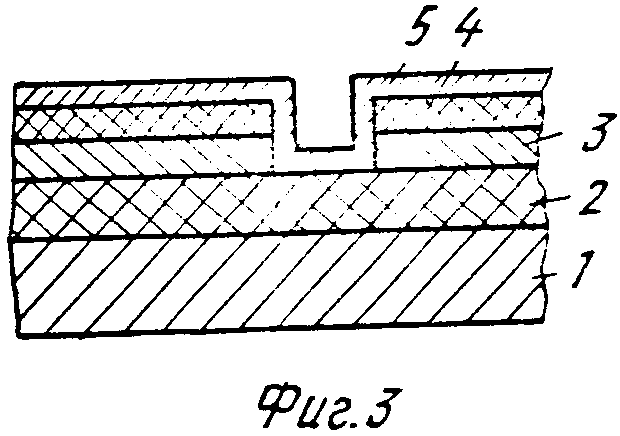

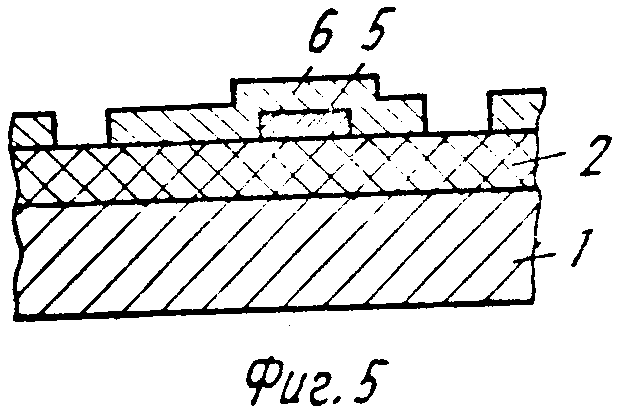

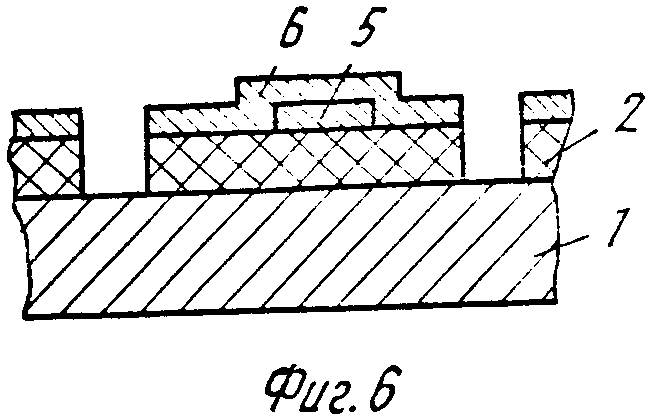

На фиг. 1-7 изображены последовательные операции предлагаемого способа.

На алюминиевой пластине 1 (фиг. 1) выращивают слой 2 оксида алюминия толщиной, равной толщине будущей подложки пленочного нагревателя ТЭП (10-50 мкм). Данный слой защищают маской (см. фиг. 2) из металлического тонкопленочного покрытия 3 из молибдена толщиной не менее 0,3 мкм, нанесенного плазменным напылением, и фоторезиста 4, за исключением мест будущих нагревателей. Материал для пленки 3 выбирают из условия обеспечения избирательного его травления без нарушения слоя материала нагревателя и подложки. Отметим, что применять непосредственно фоторезистивную маску по оксиду алюминия (например, вместо металлической пленки 3) невозможно ввиду пористого строения диэлектрического слоя 2, проникновения в поры фоторезиста и невозможности в связи с этим проведения процесса фотолитографии. Металлический слой 3 маски толщиной не менее 0,3 мкм защищает микропористую поверхность от проникновения в нее фоторезиста. Удаление фоторезиста с металлического слоя маски не представляется возможным в силу высокой адсорбционной способности анодной окиси алюминия и загрязнения в связи с этим участков, незащищенных металлическим слоем маски, т.е. мест будущих нагревателей. Чтобы исключить загрязнение поверхности и напыляемого материала нагревателя фоторезистом в процессе напыления фоторезист подвергают высокотемпературному задубливанию (от 200оС и выше, верхний предел ограничивается термостойкостью фоторезиста).

Затем на всю поверхность пластины наносят плазменным способом тонкопленочный слой 5 материала нагревателя (нихрома) толщиной 0,1-0,3 мкм (см. фиг. 3). Металлический слой маски 3, фоторезиста 4 и лежащий на нем слой 5 удаляют травлением слоя 3 в 30%-ном растворе перекиси водорода при воздействии ультразвуком. Легкость удаления маски обеспечивается благодаря низкой адгезии тонкопленочного покрытия к фоторезистивному слою и пористому строению диэлектрика. После удаления металлорезистивной маски и лежащего на ней слоя 5 на поверхности диэлектрического слоя 2 остается лишь слой 5 (см. фиг. 4), представляющий собой конфигурацию пленочного нагревателя. Далее на поверхности диэлектрического слоя с подогревателем формируют защитный слой из металла 6 (см. фиг. 5), за исключением мест будущих отверстий, щелей в подложке и контуров отдельных подложек, в незащищенных этим слоем местах вытравливают оксид алюминия (см. фиг. 6), избирательно стравливают металлы 1 и 6 и получают готовую диэлектрическую подложку 2 с необходимой конфигурацией нагревателя 5 (см. фиг. 7) и отверстиями 7 для коммутации с внешними выводами и локализации зон разогрева.

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ, включающий операции формирования мелкопористой поверхности диэлектрика анодированием алюминия и элементов подогревателя путем нанесения сплошных тонкопленочных покрытий, фотолитографическое формирование масок, травление оксида алюминия, травление неокисленного алюминия и удаление маски, отличающийся тем, что, с целью увеличения выхода годных, до травления неокисленного алюминия производят формирование подогревателя на микропористой поверхности диэлектрика с помощью металлофоторезистивной маски, после чего выполняют в диэлектрическом слое отверстия, щели и контуры для разделения подогревателя на элементы.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1978 |

|

SU716427A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-30—Публикация

1984-06-07—Подача