Изобретение относится к горной промышленности и может быть использовано для измельчения пород, а также в других областях промышленности, например, для получения эмульсий и синтеза материалов.

Известен измельчитель [1] , содержащий корпус, внутри которого установлен рабочий орган, выполненный в виде пружин, соединенных последовательно фланцами с фланцем приводного вала.

Недостатком данной конструкции является недостаточное использование резонанса, вследствие несимметричности системы рабочего органа, а следовательно, недостаточная эффективность измельчения.

Техническая задача изобретения - повышение эффективности измельчения и снижение энергозатрат.

Решение задачи достигается тем, что измельчитель, содержащий корпус, внутри которого размещен рабочий орган в виде пружин, один конец которого закреплен на фланце приводного вала, измельчитель снабжен механизмом возбуждения колебаний, смонтированным между корпусом и фланцем, противолежащим фланцу приводного вала, при этом пружины соединены последовательно фланцами с фланцем приводного вала, которые установлены симметрично поперечной оси измельчителя, причем массы симметрично установленных фланцев равны, а жесткость внешней пружины больше суммарной жесткости внутренних пружин.

Условия равенства масс симметрично установленных фланцев и то условие, что жесткость внешней пружины больше суммарной жесткости внутренних пружин, создают оптимальные условия для возникновения резонанса системы во всех 6 степенях свободны, при этом создаются условия уменьшения амплитуды колебания внешней пружины и увеличения амплитуд колебаний внутренних пружин, что обеспечивает эффективность измельчения материала и снижение энергозатрат.

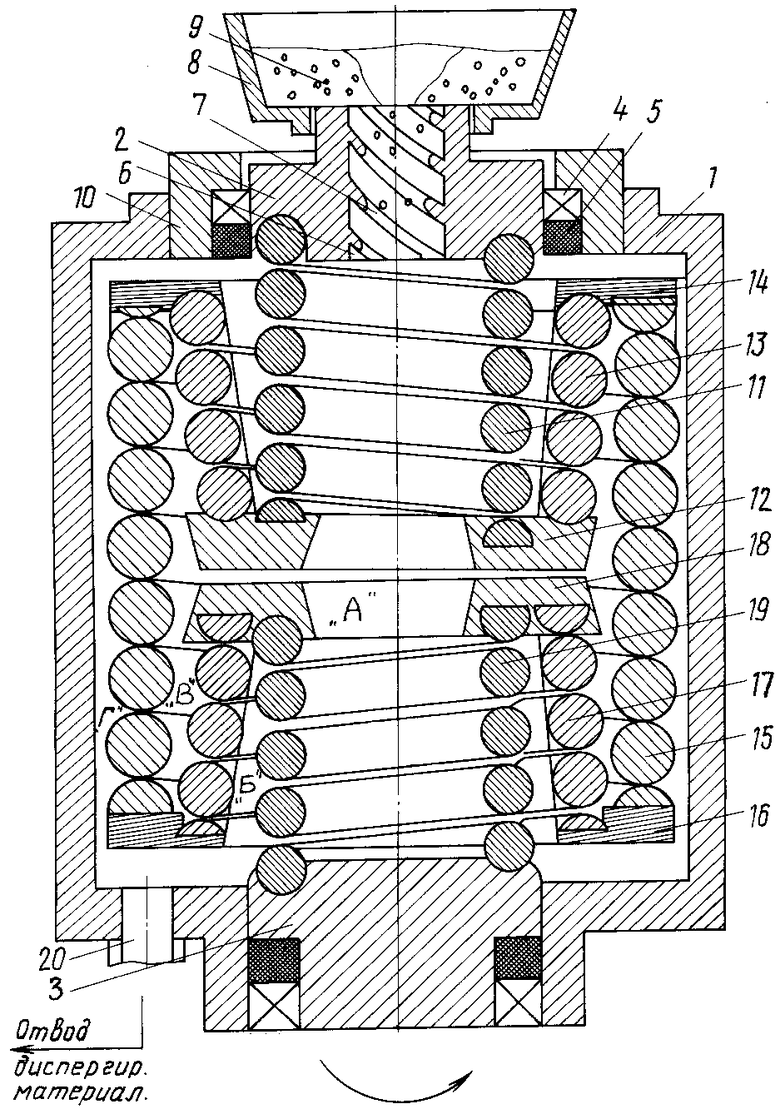

Установка содержит корпус 1, внутри которого установлены фланцы 2 и 3 на подшипниках 4 и с уплотнениями 5. Фланец 2 выполнен с отверстием 6 и направляющими 7. На фланце 2 установлен бункер 8 с материалом 9. Между корпусом 1 и фланцем 2 установлен механизм возбуждения колебаний 10. В корпусе 1 размещена резонансная система, содержащая последовательно установленные пружины 11, 13, 15, 17 и 19 и фланцы 12, 14, 16 и 18, взаимодействующие с одной стороны с фланцем 2, а с другой стороны с фланцем 3. В корпусе 1 установлен выводной штуцер 20, используемый также для подвода газа (или иной среды).

Внутренние поверхности пружин 11 и 19 образуют полость "А". Зазоры между пружинами 11, 13 и 19, 17 образует полость "Б", а между пружинами 13, 15 и 17, 15 - полость "В", зазор между корпусом 1 и пружиной 15 - полость "Г".

Установка работает следующим образом.

Включаем привод (не показано), вращающий фланец 3 через резонансную систему, состоящую из пружин 19, 17, 15, 13 и 11 и фланцев 18, 16, 14 и 12, а также фланец 2, установленный на подшипниках 4 с уплотнениями 5 в корпусе 1.

После чего установка вводится в резонанс механизмом возбуждения колебаний 10, путем смещения оси фланца 2 от оси вращения резонансной системы.

Колебания передаются через пружину 11 на фланец 12 и аналогично через всю резонансную систему.

Для введения системы в резонанс изменяем период ω1синусоидальной внешней силы фланца 2 путем изменения скорости привода и приближаемся к периоду ωсобственных колебаний фланца 2, чем обеспечивает введение системы в резонанс

ω1≈ω или ω1 = χω , где χ- кратность;

ω =  , где ω- циклическая частота;

, где ω- циклическая частота;

η- коэффициент силы трения;

m - масса;

К - коэффициент квазиупругой силы и при η= 0 ω0=  , а при

, а при  > 1 резонанс не проявляется, следовательно, после введения системы на "холостом ходу" в резонанс из бункера 8 дозированным потоком направляем диспергируемый материал 9, который направляющими 7 корпуса 2 через отверстие 6 подается в полость "А".

> 1 резонанс не проявляется, следовательно, после введения системы на "холостом ходу" в резонанс из бункера 8 дозированным потоком направляем диспергируемый материал 9, который направляющими 7 корпуса 2 через отверстие 6 подается в полость "А".

Из полости "А" материал 9 центробежными силами затягивается в зазоры упругих элементов 11, 13, 15, 17 и 19, имеющих 6 степеней свободы, ограниченных амплитудой колебаний, и разрушается в псевдоожиженном состоянии (преимущественно силами разрыва, возникающими при истирании материала путем возвратно-поступательных и возвратно-крутильных движений упругих элементов), непрерывным воздействием на материал 9 из различных пространственных точек элементов пружин 11, 13, 15, 17 и 19 и частичек самого материала 9 вовлекаемого в резонанс за счет изменения периода ω2 пружин синусоидальной внешней силы, приближающейся к кратному периоду ω3 собственных колебаний определенного количества частиц материала 9.

После подвода материала 9 снижается амплитуда колебаний за счет повышения коэффициента трения, что снижает производительность.

Для повышения производительности необходимо амплитуду колебаний увеличивать путем смещения фланца 2 от оси вращения резонансной системы, либо уменьшить поток подводимого материала 9.

Диспергирование материала 9 происходит следующим образом: пружины 11, 13, 15, 17 и 19 расположены в корпусе 1 так, что обеспечивают равномерное воздействие на материал 9 практически по всему пространству так, что частицы находятся в непрерывном механическом воздействии от пружин и друг от друга, что не позволяет им образовывать "сплошной слой", и разрушаются в так называемом "псевдоожиженном слое", что в свою очередь снижает коэффициент трения и повышает амплитуду колебаний, исключая разрушение материала "в слое", в результате чего снижаются энергозатраты до 70% .

Таким образом, из полости "А", диспергируясь по пути через зазоры пружин 11, 13, 15, 17 и 19, материал 9 последовательно проходит через полости "Б", "В", "Г". Причем амплитудой колебаний, зависимой от смещения фланца 2 от оси вращения резонансной системы, также изменением кратности частоты вращения резонатора 10, вязкостью среды регулируется дисперсность материала 9, так как этим регулируются величины зазоров - сепаратор.

При окончании диспергирования установку останавливают в обратной последовательности. Сперва снижают поток подвода материала 9, затем уменьшают смещение фланца 2 относительно оси вращения резонансной системы и так далее до совмещения оси вращения фланца 2 с осью вращения резонансной системы и прекращением подачи материала 9. Затем после прекращения поступления диспергированного материала из штуцера 20 привод останавливают.

Резонансная система обеспечивает работу в "псевдоожиженном слое", что снижает энергозатраты до 70% и повышает эффективность измельчения. (56) Авторское свидетельство СССР N 1570771, кл. В 02 С 19/22, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2007219C1 |

| ИЗМЕЛЬЧАТЕЛЬ | 1992 |

|

RU2015729C1 |

| Вибрационная резонансная планетарно-шаровая мельница | 2022 |

|

RU2819319C1 |

| СПОСОБ ИЗБИРАТЕЛЬНОГО ДИСПЕРГИРОВАНИЯ МАТЕРИАЛОВ И ДИСПЕРГАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2179069C2 |

| ВИБРАЦИОННАЯ ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА | 2015 |

|

RU2604005C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2015727C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2015728C1 |

| ВОЗБУДИТЕЛЬ КОЛЕБАНИЙ, ОБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО, ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО И ПЕРЕКАЧИВАЮЩЕЕ УСТРОЙСТВО, СОДЕРЖАЩИЕ ТАКОЙ ВОЗБУДИТЕЛЬ КОЛЕБАНИЙ | 2016 |

|

RU2664353C2 |

| СПОСОБ ВОЗБУЖДЕНИЯ РЕЗОНАНСНЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486017C1 |

| Параметрическое резонансное вибрационное устройство | 1989 |

|

SU1780856A1 |

Использование: изобретение относится к горной промышленности и может быть использовано для измельчения пород, а также в других областях промышленности, например, для получения эмульсий и синтеза материалов. Сущность изобретения: измельчитель содержит корпус, внутри которого размещен рабочий орган в виде пружин, один конец которого закреплен на фланце приводного вала, измельчитель снабжен механизмом возбуждения колебаний, смонтированным между корпусом и днищем, противолежащим фланцу приводного вала, при этом пружины соединены последовательно фланцами, установленными симметрично поперечной оси измельчителя, с фланцем приводного вала, причем массы симметрично установленных фланцев равны, а жесткость внешней пружины больше суммарной жесткости внутренних пружин. 1 ил.

ИЗМЕЛЬЧИТЕЛЬ, содержащий корпус, внутри которого размещен рабочий орган в виде пружин, один конец которого закреплен на фланце приводного вала, отличающийся тем, что измельчитель снабжен механизмом возбуждения колебаний, смонтированным между корпусом и фланцем, противолежащим фланцу приводного вала, при этом пружины соединены последовательно фланцами, установленными симметрично поперечной оси измельчителя с фланцем приводного вала, причем массы симметрично установленных фланцев равны, а жесткость внешней пружины больше суммарной жесткости внутренних пружин.

Авторы

Даты

1994-03-15—Публикация

1992-05-28—Подача