Изобретение относится к горной промышленности и предназначено для измельчения пород, а также может быть использовано и в других областях промышленности для измельчения и перемешивания веществ, получения эмульсий и синтеза материалов.

Известен измельчитель, содержащий корпус, вращающийся наружный конус, на внутренней поверхности которого имеются винтовые выступы и внутренний конус (авторское свидетельство N 1597211).

Известно также устройство для измельчения сыпучих материалов, содержащее корпус, внутри которого размещен рабочий орган в виде пружины, один конец которой закреплен на фланце приводного вала (авторское свидетельство N 1511921).

Недостатками известных конструкций являются низкие КПД устройств и качество продукции из-за ограниченной площади поверхности дисков, участвующих в процессе измельчения.

Цель изобретения - повышение КПД установки и качества готового продукта за счет увеличения рабочей поверхности, участвующей в процессе измельчения в так называемом псевдоожиженном слое.

Указанная цель достигается тем, что рабочий орган измельчителя выполнен в виде конических пружин, размещенных соосно одна в другой и поочередно направленных конусностью в пpотивоположные стороны, а также соединенных последовательно фланцами, при этом внутренная пружина своим торцом с меньшим диаметром соединена с валом привода, а внешняя пружина своим фланцем, установленном на торце с большим диаметром взаимодействует через шарик с кольцевой беговой дорожкой, выполненной в корпусе, причем ось беговой дорожки смещена относительно оси вала привода и не параллельна ей.

Указанные признаки позволяют повысить КПД установки и качество продукции за счет того, что в процессе работы пружины совершают сложное движение и воздействуют на измельчаемый материал всей своей поверхностью, что способствует псевдоожижению материала. При этом на каждую частицу измельчаемого материала воздействие производится со всех сторон.

Признаки выполнение рабочего органа в виде установленных определенным образом пружин обеспечивает достижение поставленной цели конструктивно, а признаки, характеризующие взаимодействие рабочего органа с кольцевой дорожкой и саму кольцевую беговую дорожку вместе с конструктивными признаками, определяют работу рабочего органа и обеспечивают динамику процесса, что представляет собой и аналогично воздействию на рабочий орган вибратора с определенными характеристиками. Смещение оси кольцевой дорожки относительно оси вала обеспечивает поперечные и крутильные колебания пружин. Непараллельность осей кольцевой беговой дорожки и вала привода рабочего органа обеспечивает осевые и крутильные колебания пружин.

С целью повышения КПД установки фланцы, соединяющие последовательно пружины, выполняются одинаковой массы. При этих условиях и с учетом псевдоожижения соединяются предпосылки для возникновения в системе пружин.

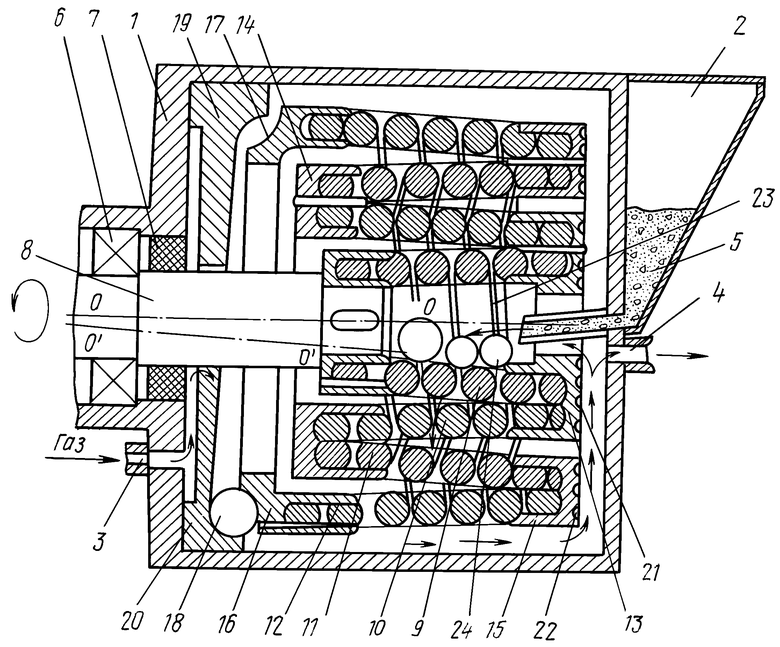

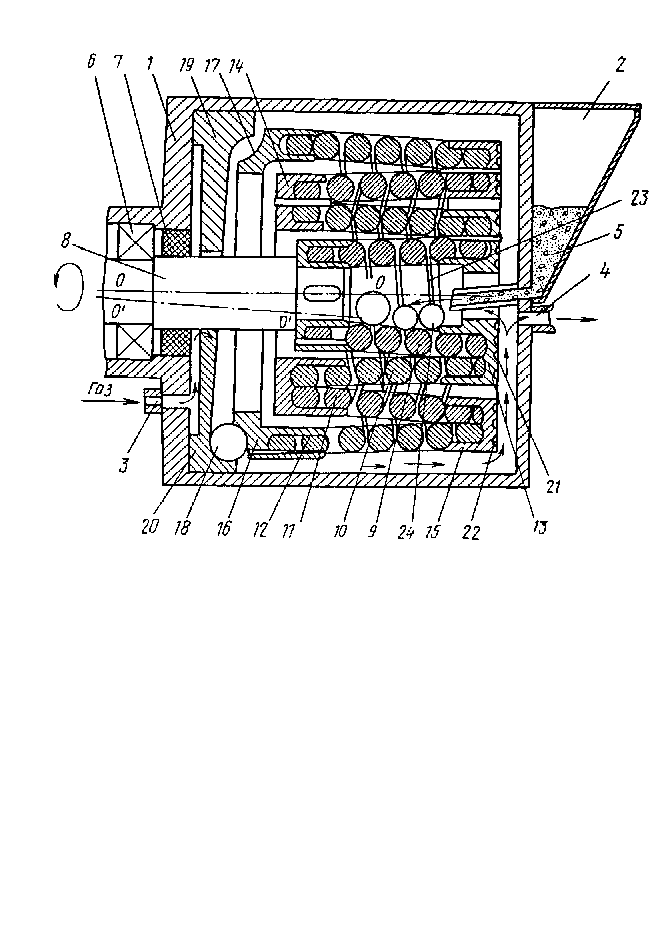

На фиг. 1 изображено устройство, общий вид.

Измельчитель содержит герметичный корпус 1 с бункером 2 и штуцером 3 для отвода инертной среды и выходным отверстием 4 для отвода инертной среды и готовой продукции. В бункере 2 находится диспергируемый материал 5. В корпусе 1 на подшипниках 6 с уплотнением 7 установлен вал 8 привода рабочего органа, на свободном конце которого закреплена торцом с меньшим диаметром коническая пружина 9, с которой последовательно соединены конические пружины 10, 11 и 12 через фланцы 13, 14 и 15. Причем пружины 9 и 11 установлены конусностью в одну сторону, а пружины 10 и 12 - в противоположную. Пружина 12 своим торцом с большим диаметром через фланец 16 с кольцевой дорожкой 17 и шарик 18 опирается на кольцевую беговую дорожку 19 фланца 20, установленного в корпусе 1. Ось кольцевой беговой дорожки 19 фланца 20 смещена относительно оси вала 8 и не параллельна ей. На соединительных фланцах 13 и 15 выполнены соответственно винтовые нарезки 21 и 22. В полости 23 внутренней пружины 9 размещены шары 24, находящиеся в свободном состоянии.

Измельчитель работает следующим образом.

Из бункера 2 в полость 23 внутренней пружины 9 поступает доза диспергируемого материала 5. Включается привод (не показан), который приводит во вращение вал 8, опирающийся через подшипники 6 на корпус 1. Вал 8 приводит во вращение пружины 9, 10, 11 и 12, закрепленные на нем последовательно через фланцы 13, 14 и 15. При этом фланец 16, закрепленный на пружине 12 и опирающийся на фланец 20, установленный в корпусе 1 через шарик 18, увлекает последний за собой по беговой дорожке 19 фланца 20. Ось беговой дорожки 19 смещена относительно оси вала 8 и не параллельна ей, при этом беговая дорожка 19 воздействует через шарик 18 на фланец 16 во всех направлениях, возбуждая при этом сложные колебания пружин 9, 10, 11и 12 и фланцев 13, 14 и 15 как в осевом и поперечном направлениях, так и крутильные колебания.

Одинаковая масса фланцев 13, 14 и 15 создает условия возбуждения резонанса в системе пружин, что позволяет повысить КПД установки.

Доза диспергируемого материала 5 поступает во внутреннюю полость 23 пружины 9, где предварительно взаимодействует с шарами 24 и где разрушаются наиболее крупные частицы. Затем материал 5 захватывается непрерывно смещающимися относительно друг друга как в осевом и поперечном направлениях, так и скручивающими витками пружины 9 и ударно истирается в постоянно изменяющихся зазорах витками пружины. Аналогично ударное истирание происходит и между витками последовательно установленных пружин 10, 11 и 12. При этом с увеличением диаметра пружин зазоры между витками пружин уменьшаются.

Кроме ударного истирания между витками пружин одновременно происходит ударное истирание материала 5 в изменяющихся зазорах между самими пружинами 9, 10, 11 и 12. Поэтому в ударном истирании материала участвует значительная поверхность пружин.

Диспергируемый материал 5 последовательно проходит через зазоры между витками каждой из пружин и оказывается между пружиной 12 и корпусом 1, где вследствие определенной навивки пружины 12 при определенном направлении вращения создаются условия шнековой подачи материала 5 в сторону от шарика 18, где материал 5 подхватывается винтовыми направляющими 22 и 21 соответствующих фланцев 15 и 13 и возвращается во внутреннюю полость 23 пружины 9 для повторения процесса и достижения требуемого результата. После чего материал 5 удаляется через выходное отверстие 4. В необходимых случаях процесс измельчения можно проводить непрерывно.

С целью снижения окислительных процессов материала 5 на процесс измельчения корпус 1 выполнен герметичным и в него в процессе работы через штуцер 3 подается инертная среда. (56) Авторское свидетельство СССР N 1511921, кл. B 02 C 19/22, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2008973C1 |

| ИЗМЕЛЬЧАТЕЛЬ | 1992 |

|

RU2015729C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2015727C1 |

| Вибрационная резонансная планетарно-шаровая мельница | 2022 |

|

RU2819319C1 |

| СПОСОБ ИЗБИРАТЕЛЬНОГО ДИСПЕРГИРОВАНИЯ МАТЕРИАЛОВ И ДИСПЕРГАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2179069C2 |

| Двухполосной движитель лаврова | 1975 |

|

SU583951A1 |

| ВИБРАЦИОННАЯ ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА | 2015 |

|

RU2604005C1 |

| Центробежный измельчитель | 1982 |

|

SU1031503A1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

Сущность изобретения: измельчитель содержит корпус 1 с бункером 2 и щтуцером 3 для подвода инертной среды. В корпусе 1 на подшипниках 6 установлен вал 8 привода рабочего органа, на свободном конце которого закреплена коническая пружина 9. С пружиной 9 последовательно через фланцы соединены конические пружины. Пружины 9, 11 установлены конусностью в одну сторону, а пружины 10, 12 - в противоположную. В полости 23 пружины 9 размещены шары 24. Пружина 12 своим торцем с большим диаметром через фланец 16 с кольцевой дорожкой 17 и шарик 18 опирается на кольцевую беговую дорожку 19 фланца 20. Ось кольцевой беговой дорожки 19 фланца 20 смещена относительно оси вала 8. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-02-15—Публикация

1991-02-28—Подача