Изобретение относится к горной промышленности и предназначено для измельчения пород, а также может быть использовано в других областях промышленности для измельчения и перемешивания веществ, получения эмульсий и синтеза материала.

Известен измельчитель, содержащий корпус с загрузочным и отводным отверстиями, два ротора с измельчающими органами, вращающихся в противоположные стороны [1].

Наиболее близким техническим решением является измельчитель, содержащий корпус с загрузочным и разгрузочным отверстиями, в котором размещены с возможностью вращения в противоположные стороны два ротора с измельчающими элементами в виде пружин и привод [2].

Недостатком этих устройств является низкое качество измельчения.

Целью изобретения является повышение качества продукции за счет увеличения поверхности рабочих элементов, участвующей в измельчении, сложной динамики процесса измельчения, возможности сепарации продукта.

Поставленная цель достигается тем, что роторы выполнены в виде установленных по окружности заключенных между фланцами пружин, навитых через одну в противоположные стороны, причем одни фланцы связаны с приводом, а другие выполнены эксцентричными и с возможностью взаимодействия друг с другом.

Указанные признаки позволяют последовательно измельчать крупнокусковую породу между пружинами роторов, роторами и корпусом, витками пружин роторов и сепарировать породу требуемой дисперсности.

Конструктивные признаки определяют работу рабочего органа и обеспечивают динамику процесса.

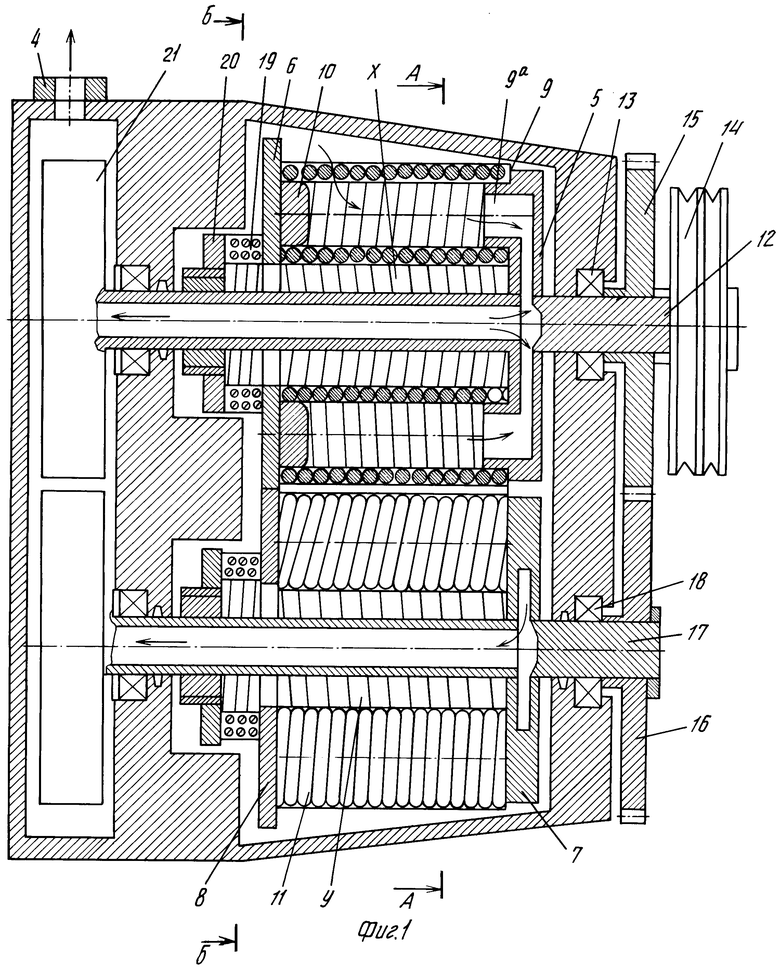

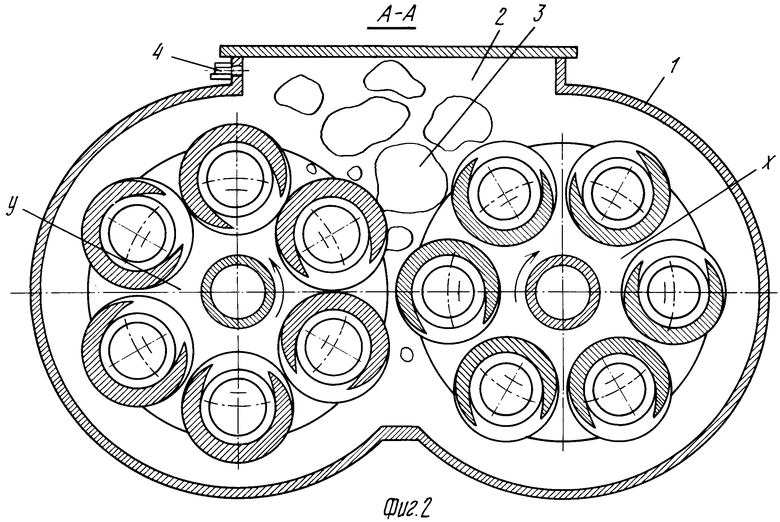

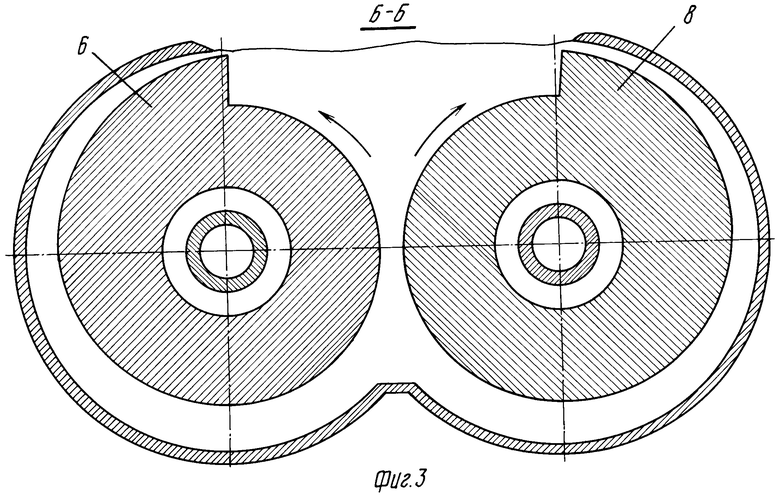

На фиг. 1 изображен измельчитель, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1.

Измельчитель содержит герметичный корпус 1 с загрузочным отверстием 2 для подачи диспергируемого материала 3 и штуцерами 4 для подвода и отвода среды, например, инертного газа.

В корпусе 1 установлены роторы Х и Y, состоящие соответственно, из фланцев 5 и 6 и 7 и 8 с установленными между ними по окружностям с возможностью вращения относительно собственной оси на направляющих фланцев 9 и 10, пружинами 11, навитыми через одну в противоположные стороны.

Фланец 5 ротора "Х", связанный с приводом (не показано) через вал 12, установленный на подшипниках 13, и шкив 14, кинематически связан через шестерни 15 и 16, вал 17, установленный на подшипниках 18 - с фланцем 7 ротора "Y".

Фланцы 6 и 8 выполнены эксцентричными и обеспечивают взаимодействие друг с другом роторов "Х" и "Y", а также взаимодействуют с соответствующими валами 12 и 17 через пружины 19 и гайки 20.

На валах 12 и 17 установлены сепараторы 21 с вентилятором (не показано).

Измельчитель работает следующим образом.

При включении привода (не показано), вращение передается через шкив 14, вал 12 на фланец 5, а следовательно и ротор "Х", а с вала 12 через шестерни 15 и 16 на вал 17, на фланец 7, а следовательно, и ротор "Y", обеспечивая вращение ротора "Х" и "Y" в противоположные стороны.

Вращение фланцев 5 и 7 через пружины 11 передается на фланцы 6 и 8, которые вследствие взаимодействия друг с другом благодаря их эксцентричности вызывают колебания в элементах роторов "Х" и "Y", изменяя зазоры между: роторами, роторами и корпусом, а также витками пружин.

Центробежные силы прогибают пружины 11 от центра вращения валов 12 и 17, прижимая их к корпусу 1 и друг к другу в зоне контакта роторов "Х" и "Y" и препятствуют попаданию крупных кусков материала 3 в зазор между пружинами 11 и корпусом 1.

Вращение пружин 11 вокруг собственной оси позволяет смещаться зазору между витками, обеспечивая втягивание и измельчение материала 3.

Материал 3 поступает через загрузочное отверстие 2 в рабочую камеру, где происходит ее взаимодействие с пружинами 11 роторов "Х" и "Y".

Измельчение материала 3 происходит в результате взаимодействия с пружинами 11 роторов "Х" и "Y" в промежутках между роторами и корпусом, между витками пружин в зависимости от фракции материала.

Измельченный материал под воздействием потока газа, усиленного вентилятором (не показано), в конечном итоге оказывается во внутренних полостях пружин 11, откуда отводится через отверстия 9, выполненные во фланцах 5 и 7, с помощью этого же газового потока в газовые фильтры 21, в которых накапливается, а газ вновь поступает в патрубок 4.

Регулировка размера фракции конечного продукта осуществляется с помощью гайки 20, которой регулируется зазор между витками пружин 11, а также за счет регулировки скорости вращения роторов "Х" и "Y", (регулировка центробежных сил).

Настоящая конструкция позволяет производить качественное измельчение материала как в непрерывном, так и в парциальном режиме, с необходимой степенью и широким диапазоном измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2007219C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2008973C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2015727C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2015728C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| ГИДРОБУР | 1993 |

|

RU2081985C1 |

| Измельчитель | 1990 |

|

SU1791013A1 |

| РОТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1995 |

|

RU2095144C1 |

| Устройство для измельчения | 1978 |

|

SU749425A1 |

| Гранулятор отходов полимерных материалов | 1976 |

|

SU686886A1 |

Изобретение может быть применено в горной и других отраслях промышленности для измельчения и перемешивания веществ, получения эмульсий и синтеза материала. Устройство содержит герметичный корпус, в котором установлены с возможностью вращения в противоположные стороны роторы с измельчающими элементами в виде пружин, при этом пружины через одну навиты в противоположные стороны, одни фланцы кинематически связаны с приводом, а другие - расположены эксцентрично друг другу с возможностью взаимодействия между собой. 3 ил.

ИЗМЕЛЬЧИТЕЛЬ, содержащий корпус с загрузочным и разгрузочным отверстиями, в котором размещены с возможностью вращения в противоположные стороны два ротора с измельчающими элементами в виде пружин и привод, отличающийся тем, что измельчитель снабжен фланцами и дополнительными измельчающими элементами в виде пружин, закрепленных по окружности на роторах между фланцами, при этом пружины через одну навиты в противоположные стороны, причем одни фланцы кинематически связаны с приводом, а другие расположены эксцентрично друг другу с возможностью взаимодействия между собой.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Измельчитель | 1987 |

|

SU1443958A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-07-15—Публикация

1992-04-28—Подача