Изобретение относится к машинам для тонкого измельчения материалов, а именно к устройствам вибрационных и планетарных мельниц. Областями применения предлагаемого изобретения являются: алмазодобывающая отрасль, цементная и горнодобывающая промышленности, порошковая металлургия, производство тонкодисперсных материалов.

Известны планетарные мельницы, состоящие из помольных барабанов, шестерни барабанов, подшипников, неподвижного планетарного зубчатого колеса и водила. Такие аппараты предназначены для измельчения хрупких материалов до тонкого и сверхтонкого помола небольшой производительности. При увеличении габаритов (для повышения производительности по переработке больших потоков материала) надежность конструкции резко снижается и мельницы выходят из строя. Недостатками таких машин являются большие проблемы с масштабированием, необходимость использования сложных зубчатых механизмов, низкая надежность и малый ресурс подшипниковых узлов.

Известны вибрационные планетарные измельчители, состоящие из помольных камер, вибраторов, измельчительного ролика. В таких аппаратах происходит раздавливание обрабатываемого материала измельчающим телом (массивным роликом). К ним относятся, например, вибрационные роликовые мельницы, роликовые истиратели. По сравнению с виброшаровыми, вибророликовые мельницы имеют более высокую удельную производительность измельчения твердых рудных материалов.

В подавляющем большинстве вибрационные машины технологического назначения имеют дебалансный вибровозбудитель и работают в режиме вынужденных колебаний в частотных диапазонах, далеких от области резонанса. В указанном диапазоне режим колебаний машины слабо чувствителен к изменениям свойств обрабатываемого материала, его загрузки и параметрам внешнего источника энергии.

Резонансный (энергетически эффективный) режим колебаний рабочего органа мельницы при вынужденных колебаниях практически нереализуем из-за высокой чувствительности к изменению технологической нагрузки и параметров ее колебательной системы. Для поддержания требуемых режимов вибрации рабочего органа в течение всего технологического цикла в систему управления вибромашиной вводятся элементы обратной связи, что приводит к удорожанию и снижению надежности машины в целом. Но именно нелинейность технологической нагрузки делает неэффективным применение традиционных средств автоматического регулирования и поддержания резонансного состояния машин, работающих в режиме вынужденных колебаний [1].

В связи с этим возникает актуальная задача повышения эффективности работы вибрационной планетарной мельницы за счет устойчивого и стабильного резонансного режима колебаний рабочего органа без средств автоматического управления. Поставленная задача может быть решена предлагаемым устройством, построенным на основе полученных перспективных результатов исследований [2], [3].

В качестве прототипа принята вибрационная роликовая мельница, содержащая корпус, связанный с основанием упругими связями (пружины), помольные камеры, измельчитель (массивный ролик) и дебалансный вал, который приводится во вращение от электродвигателя [4].

Недостатками прототипа являются:

зарезонансный режим работы дебалансного вибропривода сопровождается нерациональным потреблением энергии, так как в колебательной системе циркулирует большая реактивная мощность;

зарезонансный режим работы дебалансного вибропривода сопровождается нерациональным потреблением энергии, так как в колебательной системе циркулирует большая реактивная мощность;

для обкатки массивного измельчающего тела требуется большая амплитуда колебаний помольной камеры. Амплитуда колебаний при зарезонансной настройке рабочего режима возрастает с увеличением массы дебалансов инерционного возбудителя, что, в свою очередь, ведет к повышению трения в подшипниковых опорах и снижению надежности;

для обкатки массивного измельчающего тела требуется большая амплитуда колебаний помольной камеры. Амплитуда колебаний при зарезонансной настройке рабочего режима возрастает с увеличением массы дебалансов инерционного возбудителя, что, в свою очередь, ведет к повышению трения в подшипниковых опорах и снижению надежности;

трудности настройки устойчивых синхронных движений дебалансов вибраторов и мелющих тел;

трудности настройки устойчивых синхронных движений дебалансов вибраторов и мелющих тел;

слипание и утрамбовывание измельчаемого материала при обкатке измельчителя по внутренней поверхности помольной камеры.

слипание и утрамбовывание измельчаемого материала при обкатке измельчителя по внутренней поверхности помольной камеры.

Целью предлагаемого изобретения является устранение недостатков вышеуказанных аппаратов и создание энергоэффективной вибрационной планетарной мельницы с автоматической адаптацией к постоянно действующим возмущениям в ходе технологического процесса измельчения.

Максимальная производительность и энергоэффективность вибрационных мельниц может быть достигнута путем создания резонансных колебательных систем. Задача сводится к тому, чтобы затратить минимальное количество энергии при ее переходе от двигателя к рабочему органу. Чем больше мощность, сообщаемая загрузке, тем выше интенсивность (передача энергии от привода мельницы к измельчаемому материалу) и эффективность помола (тонина помола).

Эффективным способом возбуждения резонансных механических круговых колебаний является использование комбинационного параметрического резонанса [5], [6].

Техническим результатом изобретения является повышение энергоэффективности, энергонапряженности (величина мощности, приведенная к единице объема рабочей камеры) и надежности вибрационной планетарно-шаровой мельницы при одновременном повышении производительности измельчения материала.

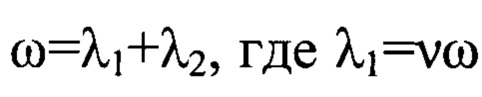

Технический результат заявляемого изобретения достигается тем, что в вибрационной резонансной планетарно-шаровой мельнице, содержащей корпус с симметрично встроенными цилиндрическими футеровками и помольными камерами вращения с мелющими телами и обрабатываемым материалом, средствами для резонансных колебаний по круговой траектории которого являются упругая подвеска одинаковой жесткости в двух взаимно перпендикулярных направлениях, которой он связан с неподвижным основанием и параметрический роторно-маятниковый возбудитель, приводимый во вращение в вертикальной плоскости валом электродвигателя, а резонансная настройка средств для сообщения резонансных поступательных круговых колебаний определяется из соотношения комбинационного параметрического резонанса

ω=λ1+λ2,

где ω - частота параметрического возбуждения (частота вращения вала электродвигателя);

λ1=νω - парциальная собственная частота качаний осцилляторов (маятников) роторно-маятникового инерционного элемента;

ν - безразмерный параметр, определяющий собственную частоту качаний маятников во вращающейся системе координат (0<ν<1);

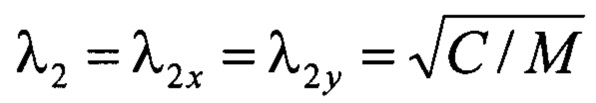

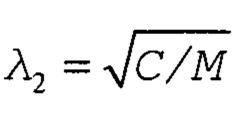

- парциальная собственная частота поступательных колебаний корпуса мельницы по круговой траектории;

- парциальная собственная частота поступательных колебаний корпуса мельницы по круговой траектории;

С=Cx=Су - жесткость упругой изотропной (упругие свойства одинаковы по направлениям осей х, у) подвески;

М - общая масса мельницы.

Разрушение материала происходит за счет смешанных разрушающих нагрузок мелющими телами на обрабатываемый материал (удар и истирание).

Схема вибрационной резонансной планетарно-шаровой мельницы изображена на фиг. 1. Корпус 2 связан с неподвижным основанием 6 изотропной упругой подвеской 5 одинаковой жесткости С (фиг. 1). В середине корпуса установлен параметрический резонансный привод 1, по обе стороны от которого вмонтированы цилиндрические футеровки 4, внутрь которых установлены цилиндрические помольные камеры (полые цилиндры с крышками) 3 с мелющими телами 7 и обрабатываемым материалом 8. Параметрический резонансный привод представляет собой электродвигатель, на валу которого установлен роторно-маятниковый инерционный элемент, плоскость вращения которого расположена в вертикальной плоскости.

Формой рабочих резонансных колебаний на частоте λ2 является поступательное движение корпуса мельницы в двух взаимно перпендикулярных направлениях по осям Ох, Оу. Необходимая форма траектории движения корпуса обеспечивается изотропной упругой подвеской, например, торсионно-стержневой.

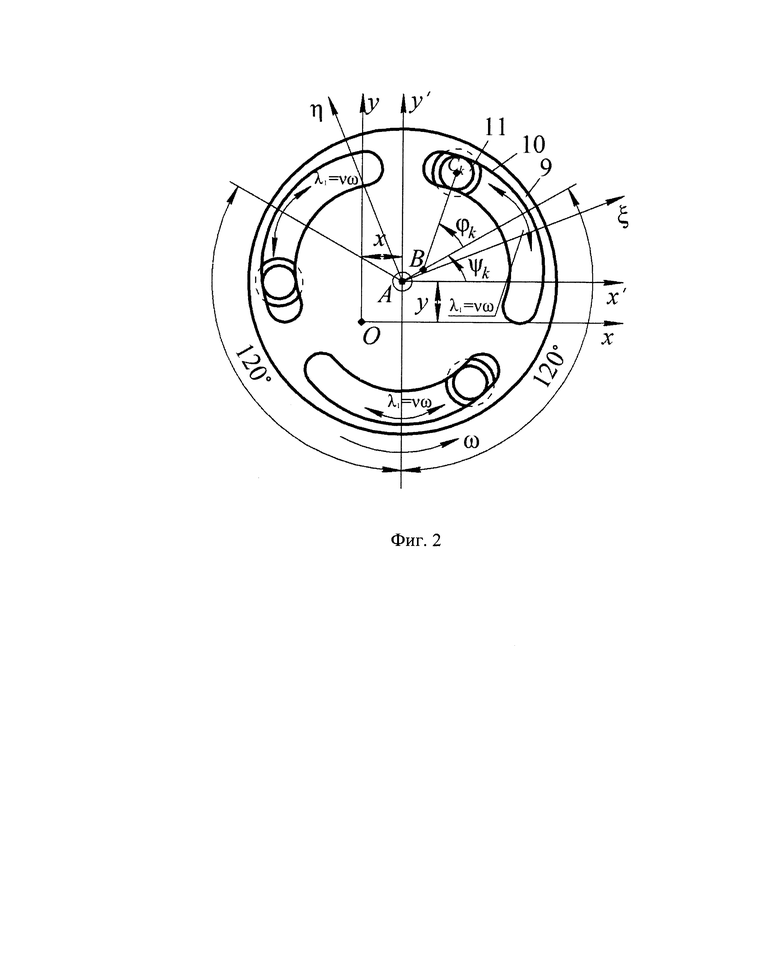

На фиг. 2 показана схема роторно-маятниковой системы параметрического резонансного привода [7]. Уравновешенный диск 9 роторно-маятникового возбудителя имеет три периодически чередующиеся замкнутые беговые дорожки 10 круглого профиля, центры которых смещены от оси вращения диска на одинаковые расстояния  . На беговых дорожках размещены одинаковые уравновешенные маятники 11 массой m каждый с возможностью обкатки. Роторно-маятниковый инерционный элемент содержит N=3 тел качений. Диск массой m0 в собранном виде жестко закрепляется на вал электродвигателя, который устанавливается на корпусе 2 мельницы массой М, имеющий две степени свободы: поступательное движение х, у по круговой траектории в плоскости вращения ротора в направлении координатных осей Ох, Оу. Для увеличения амплитуды внешнего воздействия используется приводной вал, на который устанавливаются диски в единую конструкцию так, что беговые дорожки одной пары повернуты вокруг оси ротора на угол:

. На беговых дорожках размещены одинаковые уравновешенные маятники 11 массой m каждый с возможностью обкатки. Роторно-маятниковый инерционный элемент содержит N=3 тел качений. Диск массой m0 в собранном виде жестко закрепляется на вал электродвигателя, который устанавливается на корпусе 2 мельницы массой М, имеющий две степени свободы: поступательное движение х, у по круговой траектории в плоскости вращения ротора в направлении координатных осей Ох, Оу. Для увеличения амплитуды внешнего воздействия используется приводной вал, на который устанавливаются диски в единую конструкцию так, что беговые дорожки одной пары повернуты вокруг оси ротора на угол:

γ0=π/s,

где s - число дисков относительно другой.

Таким образом, в общем случае, роторно-маятниковый инерционный элемент может содержать N=2s маятников, расположенных попарно в параллельных плоскостях. Электродвигатель в таком случае выносится из колебательной системы и соединяется с приводным валом через муфту.

Положение беговых дорожек определяется углами:

ψk=ωt+2πk/N,

где k=1, 2, 3;

N=3 - число маятников,

а положение маятников определяется углами:

ϕk=Akcos(ω1t+2πk/N).

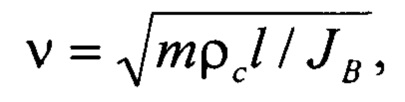

Качания маятников на углы ϕk (k=1, 2, 3), а также поступательные перемещения х, у корпуса мельницы по круговой траектории составляют степени свободы рассматриваемой колебательной системы. Таким образом, динамическая модель вибрационной резонансной планетарно-шаровой мельницы представляется двумя динамически взаимодействующими подсистемами. Первой является подсистема равноправных взаимодействующих маятников роторно-маятникового инерционного элемента, имеющих одинаковые парциальные собственные частоты λ1=νω во вращающейся системе координат Aξηζ. Здесь:

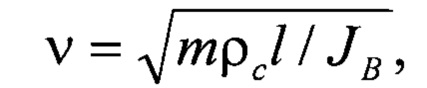

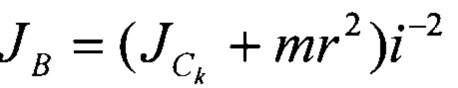

где mρс - статический момент маятников;

- момент инерции маятника относительно оси обкатки;

- момент инерции маятника относительно оси обкатки;

JCk - момент инерции маятника относительно оси, проходящей через его центр масс;

r - радиус цапфы маятника;

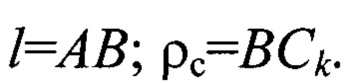

i=r/ρc - передаточное отношение обкатки маятника к беговой дорожке;

;

;

ρc=BCk.

Вторая подсистема представляет собой помольные камеры (рабочий орган), установленные внутрь корпуса с возможностью совершать вращения вокруг собственной оси, и планетарное движение вокруг центра цилиндрических футеровок - обкатку по внутренней поверхности цилиндрических футеровок.

Устройство работает следующим образом. Энергия к колебательной системе мельницы подводится за счет равномерного вращения роторно-маятникового инерционного элемента параметрического привода 1 с угловой скоростью ω, что приводит, при выполнении порогового условия:

ε>4n0nν/(1-ν),

где ε=ν2Nμ/2 - коэффициент пропорциональный отношению общей массы маятников роторно-маятникового инерционного элемента к массе всей мельницы;

;

;

n0, n - относительные коэффициенты линейного демпфирования маятников и общей массы М соответственно;

ω1=νω≈λ1 - частота генерации маятников, которая близка к их собственной частоте качаний к самовозбуждению многократного комбинационного параметрического резонанса ω=ω1+ω2.

Здесь колебания маятников приводят к автоматическому образованию неуровновешенности инерционного элемента возбудителя «невидимый дебаланс» (точка Сд на фиг. 1), вращающегося с частотой ω2≈λ2, то есть с близкой к собственной частоте колебаний корпуса  . При настройке ν=0.25 угловая скорость вращения «невидимого дебаланса» на 25% ниже частоты вращения приводного вала ω2=0,75ω. Поскольку ω2≈λ2, то центробежная сила инерции центра масс маятников «невидимого дебаланса» возбуждает резонансные колебания корпуса мельницы по круговой траектории, а колебания корпуса, в свою очередь, возбуждают обкатку помольных камер 3 по внутренней поверхности цилиндрических футеровок 4 с угловой скоростью ωоб=λ2≈ω2. В результате этого происходит самоорганизованное вовлечение тел системы в коллективное резонансное взаимодействие, то есть взаимного стимулирования колебаний тел системы и обкатки помольных камер вращения (полых роликов) внутри цилиндрических футеровок. При обкатке помольные камеры вращения оказывают на корпус мельницы действие, подобное действию центробежного вибровозбудителя, создавая тем самым дополнительную центробежную силу, поддерживающую резонансное состояние колебательной системы. Передаточное отношение угловой скорости обкатки ωоб к угловой скорости собственного вращения ωвр определяется выражением:

. При настройке ν=0.25 угловая скорость вращения «невидимого дебаланса» на 25% ниже частоты вращения приводного вала ω2=0,75ω. Поскольку ω2≈λ2, то центробежная сила инерции центра масс маятников «невидимого дебаланса» возбуждает резонансные колебания корпуса мельницы по круговой траектории, а колебания корпуса, в свою очередь, возбуждают обкатку помольных камер 3 по внутренней поверхности цилиндрических футеровок 4 с угловой скоростью ωоб=λ2≈ω2. В результате этого происходит самоорганизованное вовлечение тел системы в коллективное резонансное взаимодействие, то есть взаимного стимулирования колебаний тел системы и обкатки помольных камер вращения (полых роликов) внутри цилиндрических футеровок. При обкатке помольные камеры вращения оказывают на корпус мельницы действие, подобное действию центробежного вибровозбудителя, создавая тем самым дополнительную центробежную силу, поддерживающую резонансное состояние колебательной системы. Передаточное отношение угловой скорости обкатки ωоб к угловой скорости собственного вращения ωвр определяется выражением:

i=rп(rп-R),

где rп - внешний радиус помольной камеры;

R - внутренний радиус цилиндрической футеровки при наружной обкатке (направление собственного вращения и обкатки противоположны). При rП<R передаточное отношение отрицательно.

В колебательной системе мельницы еще до выхода на резонансный режим вследствие неконтролируемых малых возмущений существуют собственные колебания с частотами λ1=νω и  . Колебания с этими частотами значительно превышают все другие шумовые колебания по среднеквадратичной амплитуде. Вхождение машины в резонансную зону приводит к росту амплитуды шумовых компонентов с частотами λ1, λ2 и самовозбуждению комбинационного параметрического резонанса.

. Колебания с этими частотами значительно превышают все другие шумовые колебания по среднеквадратичной амплитуде. Вхождение машины в резонансную зону приводит к росту амплитуды шумовых компонентов с частотами λ1, λ2 и самовозбуждению комбинационного параметрического резонанса.

В предлагаемом устройстве существенна взаимосвязь колебаний. Возникающая вследствие качаний маятников неуравновешенная центробежная сила инерции роторно-маятникового инерционного элемента вызывает резонансные колебания корпуса мельницы с синхронной обкаткой помольных камер, вызывающей резонансные качания маятников. Энергия, затрачиваемая на обкатку помольных камер, частично трансформируется в колебательную систему за счет эффекта вибрационного резонансного поддержания вращения. Представленная динамическая особенность вибрационной резонансной планетарно-шаровой мельницы вкупе с параметрическим резонансным роторно-маятниковым возбудителем, КПД которого в 1.5 раза выше традиционных центробежных дебалансных вибраторов, позволяет обеспечить высокую устойчивость и стабильность рабочего режима работы, увеличить интенсивность «вкачивания» энергии в измельчаемый материал, повысить энергонапряженность мельницы и, тем самым, эффективность помола, снизить удельные затраты энергии при помоле и шумность машины в целом.

Автоматическое безредукционное снижение частоты ω2 вращения центра масс маятников «невидимого дебаланса» в 1.3 раза приводит к снижению трения в подшипниковых опорах вала электродвигателя, а также к снижению сил инерции и жесткости упругой системы почти в два раза. Следовательно, во столько же раз снижаются инерционные нагрузки на элементы конструкции мельницы, упругую подвеску и фундамент. Данное обстоятельство позволяет получить общий выигрыш в отношении надежности предлагаемого устройства.

Данное изобретение разработано и создано по вышеуказанным принципам и соображениям. Экспериментом установлено, что обкатка помольных камер увеличивает амплитуду колебаний корпуса мельницы и повышает эффективность резонансного режима работы. Проведенные исследования и испытания показали надежную и стабильную работу предлагаемого устройства. Анализ установил, что вибрационная резонансная планетарно-шаровая мельница сочетает в себе преимущества планетарных и виброшаровых мельниц и не имеет их недостатков, что наделяет ее новыми качествами:

1. Самовозбуждение, самоподдержание устойчивых стабильных самоуправляемых резонансных колебаний корпуса мельницы по круговой траектории большой амплитуды с одновременной обкаткой помольных камер.

2. Высокая энергонапряженность, обусловленная коллективным резонансным взаимодействием колеблющихся и вращающихся тел.

3. Высокая энергетическая эффективность. Установочная мощность вибропривода снижается более чем в два раза по сравнению с доминирующими в промышленности инерционными и кинематическими вибровозбудителями.

4. Повышение эффективности помола за счет характера движения внутри помольной загрузки позволяет реализовать несколько разрушающих усилий (удар, истирание, смешанные), что повышает эффективность помола.

5. Простота и надежность конструкции. Отсутствие сложных зубчатых механизмов и других специальных устройств преобразования частоты.

Предлагаемое решение соответствует критериям «новизна», «изобретательский уровень» и «промышленная применимость».

Источники информации

1. Асташев В.К., Бабицкий В.И., Вульфсон И.И. и др. Динамика машин и управление машинами: Справочник // Под ред. Г.В. Крейнина. М: Машиностроение - 1988. 239 с.

2. Антипов В.И., Денцов Н.Н., Кошелев А.В. Энергетические соотношения в вибрационной машине на многократном комбинационном параметрическом резонансе // Вестник Нижегородского государственного университета им. Н.И. Лобачевского. 2013. - №5. - С. 188-194.

3. Кошелев А.В. Эффективность вибрационной измельчительной машины с параметрическим возбуждением // Вестник машиностроения. - 2016. - №5, с. 27-31.

4. Рудин А.Д. К расчету вибрационных мельниц с динамической обкаткой мелющих тел // Обогащение руд - 1985 - №1, с. 30-34.

5. Антипов В.И., Антипова Р.И., Руин А.А. Способ возбуждения резонансных механических колебаний и устройство для его осуществления: Патент №2486017 РФ В06В 1/16 // Бюл. №18, 2013.

6. Кошелев А.В. Экспериментальное исследование эффективности работы параметрического резонансного привода // Фундаментальные исследования. 2014. - №11, с. 996-999.

7. Антипов В.И. Вибровозбудитель: Патент №2072661 РФ МКИ В06В 1/16 // Бюл. №3, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННАЯ ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА | 2015 |

|

RU2604005C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ РЕЗОНАНСНЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486017C1 |

| ВИБРАЦИОННАЯ ТРАНСПОРТИРУЮЩАЯ МАШИНА | 2012 |

|

RU2532235C2 |

| СПОСОБ ВОЗБУЖДЕНИЯ РЕЗОНАНСНЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ | 2010 |

|

RU2441714C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ РЕЗОНАНСНЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2410167C1 |

| Роторно-маятниковый инерционный элемент | 2021 |

|

RU2790957C1 |

| Вибрационная мельница | 1983 |

|

SU1151303A1 |

| Лабораторная вибромельница | 1985 |

|

SU1337137A1 |

| Горизонтальный крутильный маятник | 1979 |

|

SU789965A1 |

| Способ управления формированием структуры и параметров вибрационного поля технологической машины | 2018 |

|

RU2691646C1 |

Изобретение относится к области измельчения материала. Предложена вибрационная резонансная планетарно-шаровая мельница, содержащая корпус с симметрично встроенными цилиндрическими футеровками, также она снабжена помольными камерами, свободно установленными в цилиндрические футеровки корпуса и выполненными с возможностью вращения вокруг собственной оси и планетарной обкатки по внутренней поверхности футеровок, торсионно-стержневой упругой подвеской, имеющей одинаковую жесткость в вертикальной плоскости, и устройством для возбуждения резонансных колебаний, выполненным в виде параметрического резонансного привода, содержащего электродвигатель, на валу которого установлен роторно-маятниковый возбудитель с осцилляторами. Помольные камеры выполнены в виде полых цилиндров, закрытых крышками с обоих торцов, внутри которых находятся мелющие тела и измельчаемый материал. Вибрационная мельница выполнена с возможностью выбора частоты вращения вала электродвигателя. Изобретение обеспечивает снижение энергопотребления вибрационного измельчителя при одновременном повышении стабильности рабочего режима параметрических колебаний. 2 ил.

Вибрационная резонансная планетарно-шаровая мельница, содержащая корпус с симметрично встроенными цилиндрическими футеровками, отличающаяся тем, что она снабжена помольными камерами, свободно установленными в цилиндрические футеровки корпуса и выполненными с возможностью вращения вокруг собственной оси и планетарной обкатки по внутренней поверхности футеровок, торсионно-стержневой упругой подвеской, имеющей одинаковую жесткость в вертикальной плоскости, и устройством для возбуждения резонансных колебаний, выполненным в виде параметрического резонансного привода, содержащего электродвигатель, на валу которого установлен роторно-маятниковый возбудитель с осцилляторами, при этом помольные камеры выполнены в виде полых цилиндров, закрытых крышками с обоих торцов, внутри которых находятся мелющие тела и измельчаемый материал, причем вибрационная мельница выполнена с возможностью выбора частоты вращения вала электродвигателя  - парциальная собственная частота качаний осцилляторов роторно-маятникового возбудителя,

- парциальная собственная частота качаний осцилляторов роторно-маятникового возбудителя,  - парциальная собственная частота мельницы, С - жесткость упругой подвески, М - общая масса мельницы,

- парциальная собственная частота мельницы, С - жесткость упругой подвески, М - общая масса мельницы,  - безразмерный параметр, определяющий собственную частоту качаний осцилляторов во вращающейся системе координат

- безразмерный параметр, определяющий собственную частоту качаний осцилляторов во вращающейся системе координат  - статический момент осцилляторов;

- статический момент осцилляторов;  - момент инерции осциллятора относительно оси обкатки; JCk - момент инерции осциллятора относительно оси, проходящей через его центр масс; r - радиус цапфы осциллятора;

- момент инерции осциллятора относительно оси обкатки; JCk - момент инерции осциллятора относительно оси, проходящей через его центр масс; r - радиус цапфы осциллятора;  - передаточное отношение обкатки осциллятора к беговой дорожке;

- передаточное отношение обкатки осциллятора к беговой дорожке;

| СТАБИЛИЗАТОР ДАВЛЕНИЯ | 0 |

|

SU179996A1 |

| ВИБРАЦИОННАЯ ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА | 2015 |

|

RU2604005C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКОВ ПОСРЕДСТВОМ КРИОГЕННОГО РАСПЫЛЕНИЯ | 2016 |

|

RU2722561C2 |

| CN 201807414 U, 27.04.2011 | |||

| Упругая муфта | 1978 |

|

SU796522A1 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 2007 |

|

RU2332515C1 |

| DE 102006042823 A1, 27.03.2008. | |||

Авторы

Даты

2024-05-17—Публикация

2022-12-01—Подача