Изобретение относится к области обогащения полезных ископаемых, а конкретно, к коронно-электростатической сепарации и может быть использовано для разделения минеральных смесей, компоненты которых отличаются по электропроводности или крупности.

Известен коронно-электростатический сепаратор [1] , включающий питающий бункер, направляющий лоток, экранирующую шторку, коронирующий, электростатический и осадительный электроды, съемное устройство, перегородки и приемники продуктов сепарации. Осадительный электрод выполнен в виде полого металлического заземленного барабара, вращающегося вокруг горизонтальной оси.

Недостатком этого сепаратора является малая удельная производительность на 1 метр длины осадительного электрода и большой выход промпродукта.

Наиболее близким к предлагаемому является электрический барабанный сепаратор [2] , включающий загрузочное устройство тарельчатого типа, осадительный электрод, выполненный в виде вращающегося вокруг вертикальной оси цилиндрического барабана, рабочих каналов, образующих зоны коронирующего и электростатического электродов, приспособления для съема диэлектрических частиц и разгрузочные устройства неэлектропроводной фракции, промпродукта и электропроводной фракции.

Недостатком прототипа является малый выход электропроводной фракции, который обусловлен избыточным электрическим зарядом этих частиц к моменту предполагаемого схода их с барабана. Избыточный заряд электропроводных частиц обусловлен, в свою очередь, чрезмерным распространением поля коронного разряда, а следовательно и заряженных газовых ионов к месту схода проводников. Газовые ионы, подзаряжая частицы, не позволяют им достаточно быстро терять заряд, полученный в начальный момент вхождения в зону коронного разряда.

Кроме того, при увеличении длины осадительного электрода (увеличение производительности) при массовом сходе электро- проводной фракции, последняя, двигаясь вдоль барабана сверху вниз и постепенно увеличиваясь, будет сбивать частицы непроводниковой фракции на нижней части барабана, что также снижает эффективность разделения.

Заявляемое решение обеспечивает получение технического результата, выраженного повышением эффективности разделения, которая достигается тем, что электрический барабанный сепаратор, включающий осадительный электрод, выполненный в виде вертикально установленного барабана, у наружной поверхности которого вдоль его образующих установлены рабочие каналы, ограничивающие зоны коронирующего и электростатического электродов, и загрузочные и разгрузочные устройства, снабжен в каждой зоне коронирующего электрода пластиной из диэлектрического материала, расположенной вдоль оси барабана параллельно ему, и полками, выполненными с наклоном к образующей поверхности барабана.

Снабжение сепаратора диэлектрической пластиной позволяет существенно ограничить диаграмму распределения тока коронного разряда на поверхности осадительного электрода. В этих условиях геометрический размер зоны коронного разряда уменьшается, поле коронного разряда резко переходит в электростатическое поле и облегчаются условия разрядки (перезарядки) электропроводной фракции, и выход ее увеличивается. Кроме того, за счет незначительной толщины диэлектрической пластины и ограничения ею зоны распространения коронного разряда размер зоны коронирующего электрода существенно уменьшается. Это позволяет увеличить общее количество секций сепаратора и, следовательно, его производительность. В дополнение к этому диэлектрическая пластина препятствует отскоку (отражению) электропроводных частиц в сторону коронирующего электрода при ударе о перегородку, разделяющую зоны коронирующего и электростатического электродов, что уменьшает вероятность искрового пробоя и увеличивает надежность работы сепаратора. Таким образом, основная масса электропроводной фракции, сошедгей с осадительного электрода, локализуется в пространстве между основной перегородкой и диэлектрической пластиной.

Снабжение сепаратора наклонными полками позволяет отвести от барабана сходящий с него веер проводниковых частиц (электропроводной фракции) и устранить сбивание ими непроводниковых частиц на нижней части барабана.

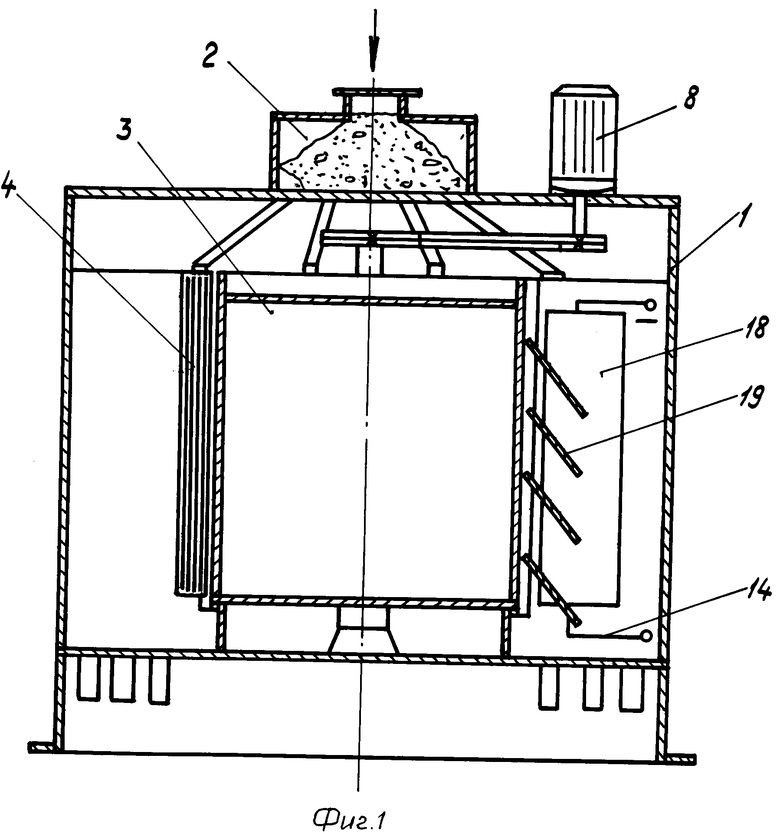

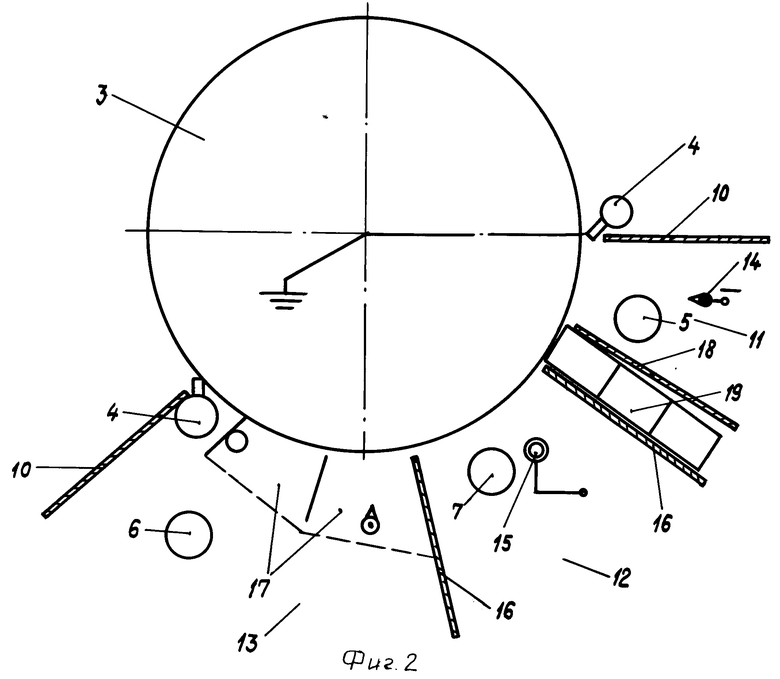

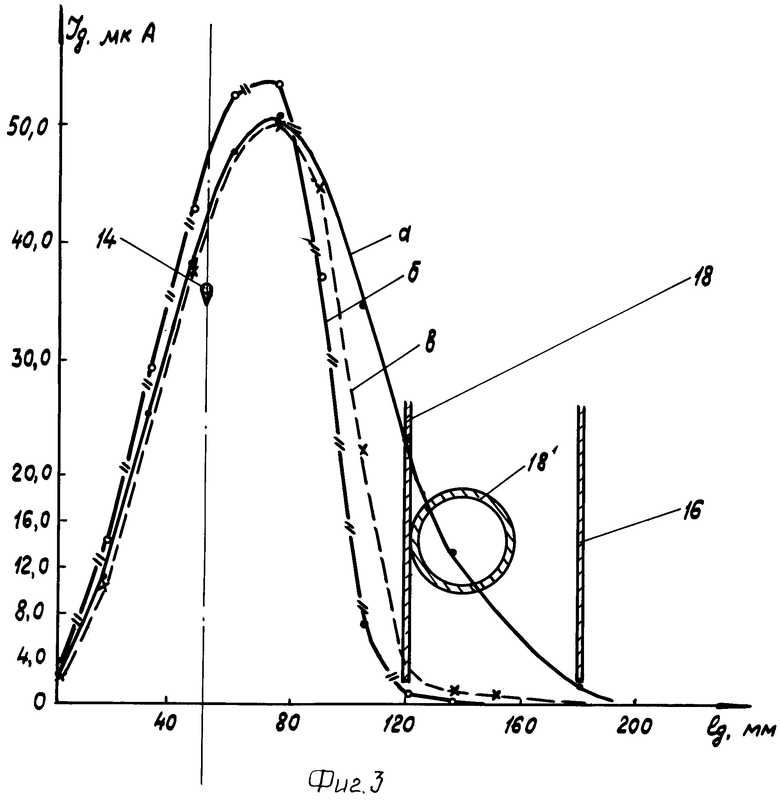

На фиг. 1 изображен сепаратор, общий вид; на фиг. 2 - горизонтальное сечение одной секции сепаратора; на фиг. 3 - диаграммы распределения тока коронного разряда на осадительном электроде при одном коронирующем электроде (в зоне коронирующего электрода), а также в присутствии электростатического цилиндрического электрода или диэлектрической пластины (кривые а, б и в соответственно).

Сепаратор состоит из корпуса 1, бункера 2, осадительного электрода 3, выполненного в виде вертикально установленного барабана, загрузочного устройства 4, разгрузочных устройств 5,6 и 7 для электропроводной, неэлектропроводной фракции и промпродукта соответственно и привода 8. Вокруг осадительного электрода расположен ряд одинаковых секций 9, разделенных перегородками 10. В каждой секции имеются рабочие каналы 11, 12, 13, в которых расположены коронирующий 14 и электростатический 15 электроды. Условно каждая секция делится на три зоны посредством шиберов-отсекателей 16. В рабочем канале 13 установлено устройство 17 для съема неэлектропроводной фракции с поверхности осадительного электрода. В каждой секции в зоне 11 коронирующего электрода 14 установлены диэлектрическая пластина 18 и полки 19.

Пластина 18 выполнена толщиной 4-5 мм (которая определяется механической прочностью и жесткостью ее). Она установлена вдоль вертикальной оси барабана, обращена к нему узкой своей гранью (торцом) и образует щель шириной 2-10 мм, которая зависит от скорости вращения барабана, величины тока коронного разряда, электрического сопротивления электропроводной фракции и т. п. , и определяется экспериментально для каждой конкретно руды или минеральной смеси.

Пластина расположена между шибером 16 и коронирующим электродом 14, она крепится либо к корпусу сепаратора, либо к шиберу 16.

Полки 19 выполнены в виде ряда тонких металлических заземленных пластин, имеющих скат от барабана. Количество пластин зависит от содержания электропроводной фракции, длины осадительного электрода, производительности загрузочного устройства. Их количество может колебаться от 0 до 4-6 штук на метр длины барабана. Пластины крепятся на шибере 16 или к корпусу сепаратора и по ширине могут быть равны расстоянию между шибером 16 и диэлектрической пластиной 18.

Загрузочное устройство может быть выполнено в виде тарельчатого питателя 2 с подачей исходного материала в зону коронного разряда с верхней торцевой части осадительного электрода под действием силы веса или воздушным потоком. Однако предпочтительней подача исходного материала сбоку посредством равномерного распределения его по всей длине барабана (сверху вниз) с помощью наклонных полок или пневмотранспорта.

Сепаратор работает следующим образом. Посредством привода 5 осадительному электроду 3 задается определенная скорость вращения. Подачей высокого напряжения на коронирующий электрод 14 формируется диаграмма распределения тока коронного разряда на осадительном электроде типа "в" (см. фиг. 3). При этом введение диэлектрической пластины 18 (как видно из графиков) позволяет ограничить зону распространения тока коронного разряда на осадительном электроде по сравнению с прототипом (сравним кривые "в" и "а") с 180 мм до 120 мм, т. е. на 33% . Если вместо диэлектрической пластины 18 установить электростатический цилиндрический электрод 18 , то диаграмма распределения токов коронного разряда примет вид "б" (практически близко к кривой "в"). Однако выход электропроводной фракции (концентрата) при этом значительно меньше (см. таблицу), а габарит, занимаемый электродом, больше.

После подачи напряжения на коронирующий 14 и электростатический 15 электроды из бункера 2 через загрузочное устройство 4 подается исходный материал в каждую секцию 9 сепаратора. Из загрузочного устройства 4 смесь электропроводных и неэлектропроводных частиц выводится на барабан и попадает в зону коронного разряда. Здесь все частицы интенсивно заряжаются, прижимаются электрическими силами к осадительному электроду 3 и транспортируются им в сторону диэлектрической пластины 18. Вблизи ее и после электропроводные частицы почти мгновенно разряжаются и сходят с осадительного электрода, а затем скатываются по наклонным полкам 19 в пространстве между шибером 16 и диэлектрической пластиной 18 и выводятся из сепаратора через разгрузочное устройство 5, образуя электропроводную фракцию (концентрат). Недостаточное проводящие и непроводниковые частицы перемещаются осадительным электродом 3 в зону действия электростатического электрода 15, где более продолжительное время проходит разрядка недостаточно проводящих частиц полезного минерала, и они сходят с осадительного электрода, образуя промпродукт, который выводится через разгрузочное устройство 7. Непроводящие частицы, удерживаемые на осадительном электроде силой зеркального отображения и дополнительной прижимающей силой электростатического поля (от электростатического электрода 15), транспортируются осадительным электродом в зону 13, где с помощью устройства 17 удаляются с осадительного электрода и выводятся через разгрузочное устройство 6, образуя непроводниковую фракцию (хвосты).

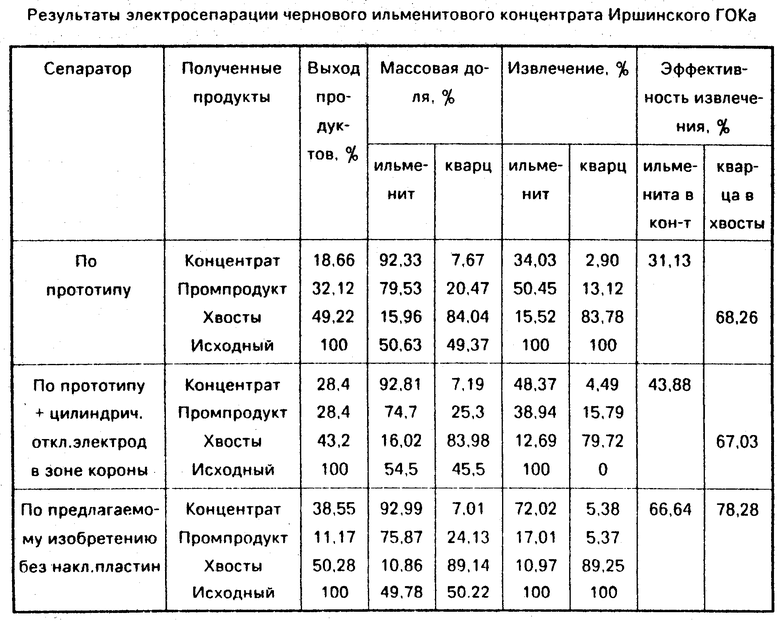

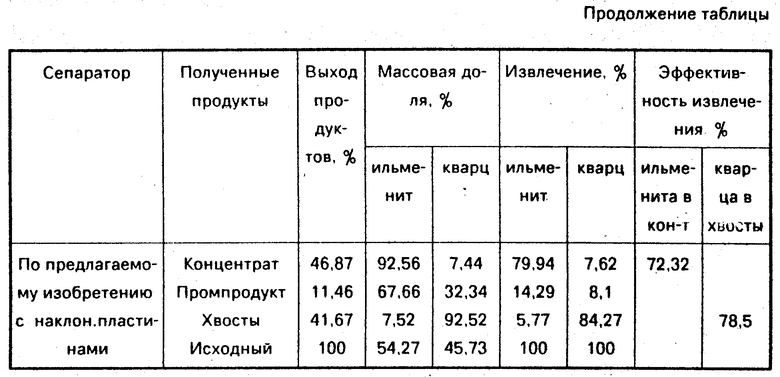

Экспериментальная проверка заявляемого сепаратора и прототипа проведена на коронно-электростатическом барабанном сепараторе СЭ-70/100 с вертикальным осадительным электродом на черновом концентрате Иршинского ГОКа. В первом опыте при испытаниях прототипа (см. таблицу) в зоне 11 установлен только коронирующий электрод 14 на расстоянии 50 мм от перегородки 10 и 80 мм от поверхности осадительного электрода 3. Ширина зоны 11 между перегородками 10 и 16 составляла 180 мм. Диаграмма распределения тока коронного разряда в этом случае представлена кривой "а" на фиг. 3. Во втором опыте в зоне 11 установлен дополнительный электростатический электрод 18 диаметром 30 мм на расстоянии 40 мм от поверхности барабана и 30 мм от перегородки 16, на который подавалось напряжение, равное напряжению на коронирующем электроде 14 (соединены электрически). Второму опыту соответствует кривая "б". В третьем опыте в зоне 11 вместо электростатического электрода 18 устанавливалась диэлектрическая пластина 18 на расстоянии 3 мм от поверхности барабана и 60 мм от перегородки 16. Диаграмма распределения токов представлена кривой "в". Наконец, в четвертом опыте дополнительно к диэлектрической пластине установлены наклонные полки 19. Во всех опытах производительность загрузочного устройства 4 составляла 1100-1200 кг/ч на одну секцию (8800-9600 кг/ч на весь сепаратор).

Результаты испытаний представлены в таблице.

Из результатов испытаний следует, что реализация предлагаемого устройства позволяет по сравнению с прототипом повысить выход концентрата с 18,7% до 46,9% при одинаковом их качестве. Выход промпродукта уменьшается с 32,1% до 11,5% . Эффективность выделения электропроводной фракции повышается с 31,1% до 72,3% , а для неэлектропроводной фракции - с 68,3% до 78,5% . (56) Месеняшин А. И. Электрическая сепарация в сильных полях, 1978, М. , Недра, с. 53.

Авторское свидетельство СССР N 1440547, кл. В 03 С 7/02, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩИХ ШЛАКОВ | 1993 |

|

RU2023035C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЭЛЕКТРИЧЕСКОГО СЕПАРАТОРА | 1988 |

|

RU1577148C |

| Электрический барабанный сепаратор | 1982 |

|

SU1440547A1 |

| Электростатический сепаратор | 2019 |

|

RU2719683C1 |

| Способ обогащения калийной руды | 1990 |

|

SU1782666A1 |

| Способ регулирования процесса электрического обогащения сыпучих смесей | 1988 |

|

SU1629104A1 |

| Электрический барабанный сепаратор | 1985 |

|

SU1282903A1 |

| КОРОННЫЙ ЭЛЕКТРОСЕПАРАТОР | 2007 |

|

RU2351399C1 |

| Пневмоэлектрический сепаратор | 1990 |

|

SU1745341A1 |

| Барабанный электрический сепаратор | 1988 |

|

SU1537298A1 |

Использование: разделение минеральных смесей, компоненты которых отличаются по электропроводности или по крупности. Сущность изобретения: электрический барабанный сепаратор содержит осадительный электрод в виде вертикально установленного барабана, у наружной поверхности которого вдоль его образующих между перегородками размещены рабочие каналы с шиберами, ограничивающими зоны коронирующего и электростатического электродов, загрузочное и разгрузочные приспособления. Сепаратор в каждой зоне коронирующего электрода снабжен пластиной из диэлектрического материала, расположенной вдоль оси барабана, и полками, выполненными с наклоном образующей барабана. 3 ил.

ЭЛЕКТРИЧЕСКИЙ БАРАБАННЫЙ СЕПАРАТОР, включающий осадительный электрод в виде вертикально установленного барабана, у наружной поверхности которого вдоль его образующих между перегородками размещены рабочие каналы с шиберами, ограничивающими зоны коронирующего и электростатического электродов, загрузочное и разгрузочные приспособления, отличающийся тем, что сепаратор в каждой зоне коронирующего электрода снабжен пластиной из диэлектрического материала, расположенной вдоль оси барабана, и полками, выполненными с наклоном к образующей барабана.

Авторы

Даты

1994-03-15—Публикация

1992-04-01—Подача