Изобретение относится к цветной металлургии, в частности к переработке алюминиевых шлаков, и может быть использовано на предприятиях цветной металлургии.

Известен способ переработки шлаков, заключающийся в дроблении, измельчении исходного шлака и выделении фракции +3,0 мм с повышенным содержанием алюминия для возврата в металлургический передел. Недостатком способа является низкое извлечение металлического алюминия во вторичный переплав и отчуждение земельных угодий под шлаковые отвалы (низкая степень утилизации шлаков).

За прототип принят способ переработки алюминийсодержащих шлаков, осуществляемый в поточной линии. Способ включает дробление шлака, грохочение с выделением фракций +80 мм и -80 мм, сушку, измельчение фракции -80 мм в шаровой мельнице с ферромагнитной футеровкой, классификацию в пылевой камере на фракции крупностью +3-80 мм и+1,2-3,0. Фракция -1,2 мм в системе циклонов и рукавных фильтров делится на фракции +0,15-1,2 мм, -0,15 мм.

Фракция крупностью более 80,0 мм, +3,0-80,0 поступают на магнитную сепарацию с получением концентрата алюминия, который поступает на переплав, и ферромагнитную фракцию, которая поступает на предприятия Вторчермета. Фракция крупностью +0,15-1,2 мм может быть использована для приготовления экзотермических смесей. Фракция крупностью -0,15 мм может быть использована для регенерации флюсов.

Недостатком способа является недостаточно высокое извлечение алюминия в концентрат алюминия, используемый при вторичном переплаве (на алюминий). Выход концентрата алюминия составляет 15-20%, что дает извлечение по алюминию 30-40% от исходного содержания алюминия в шлаке. В остальных фракциях содержание металлического алюминия составляет 20-45% (в зависимости от содержания металла в исходном шлаке). Использование этих продуктов в переплав на алюминий, или в качестве флюсовых добавок дает повышенный выход шлаков, увеличивает расход тепла на нагрев пустой породы и увеличивает расходы на перевозки низкокачественного продукта.

Заявляемое решение обеспечивает получение технического результата, выраженного в повышении извлечения алюминия в концентрат алюминия, используемый во вторичном переплаве. Это обеспечивается тем, что в способе переработки шлаков, включающем дробление, сушку, грохочение с выделением фракций крупностью +80,0 и -80,0 мм, измельчение фракции крупностью -80,0 мм и классификацию по крупности, измельчение фракции -80,0 мм ведут в две стадии с последующим выделением фракции крупностью -3,0+0 мм в каждой стадии, затем фракцию крупностью -3,0+0 мм дополнительно измельчают с последующими выделением фракций крупностью -3,0+1,2 мм и -1,2+0 мм и направляют последнюю на коронно-электростатическую сепарацию, при этом измельчение фракции -80,0 мм на первой стадии ведут ударом при скорости удара не более 50 м/с, а измельчение фракции -3,0+0 мм ведут ударом при скорости удара 100-120 м/с.

Повышение извлечения алюминия в продукт (концентрат алюминия), идущий на вторичную переплавку, достигается за счет создания условий избирательного измельчения, основанного на разнице прочностных свойств флюсовой составляющей шлака и металлического алюминия, а также за счет использования коронно-электростатической сепарации для фракции -1,2+0 мм, основанной на разнице в электропроводимости флюсовой и металлической составляющих разделяемого шлака.

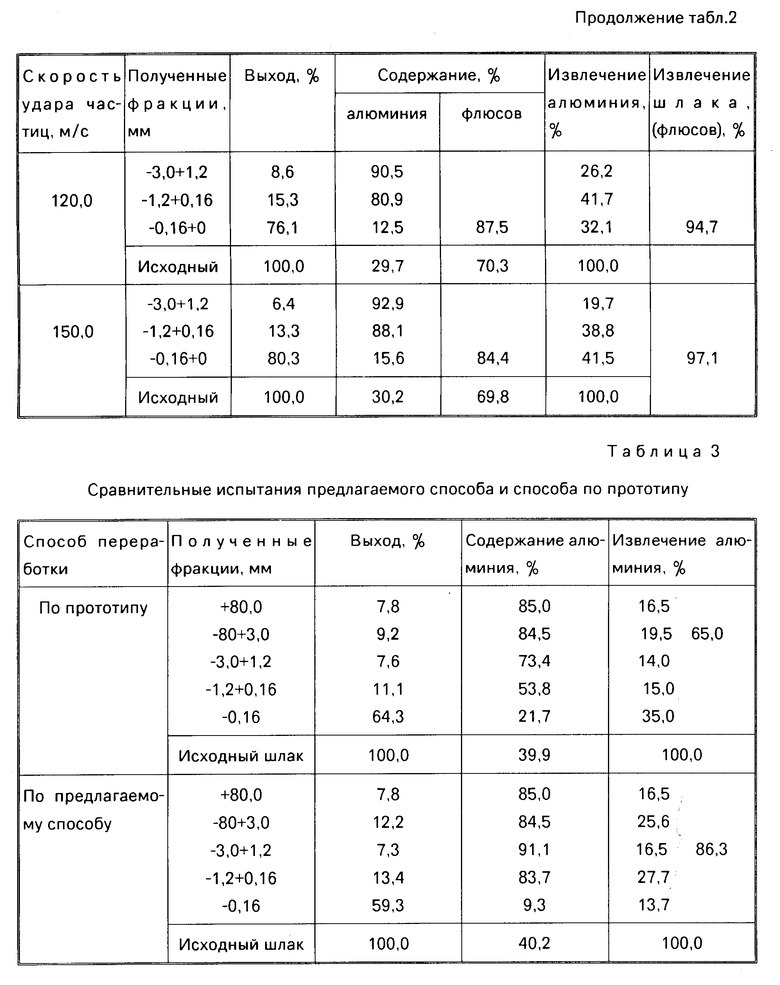

Переработка фракции -80,0 мм в режиме избирательного измельчения, осуществляемого при скорости удара мелющих элементов до 50 м/с, позволяет с наименьшими затратами энергии повысить извлечение металла во фракции -80,0+3,0 мм (за счет увеличения выхода этой фракции). При скорости удара более 50 м/с не происходит дальнейшего заметного увеличения содержания металла во фракции -80+3,0 мм, но уменьшается извлечение алюминия в этот продукт и увеличивается расход электроэнергии (см. табл. 1).

Избирательное измельчение фракции -3,0+0 мм наиболее эффективно происходит при скорости удара ≈110 м/с. При этом 90-97% флюсовой составляющей шлака переходит во фракцию -0,16-0,2 мм. При повышенных скоростях удара (см. табл. 2) возрастают потери металлического алюминия с фракцией -0,16 мм, что снижает извлечение металла в концентрат алюминия, идущего на переплавку. При скоростях удара 90 м/c и менее значительно снижается содержание алюминия во фракции -3,0+0,16 мм, что снижает ее металлургическую ценность и приводит к увеличению затрат на транспортировку больших объемов низкокачественных продуктов.

Коронно-электростатическая сепарация фракции -1,2+0 мм по сравнению с вибрационным грохочением и пневмоклассификацией дает наиболее высокую эффективность извлечения металлического алюминия во фракцию, которая содержит более 80% алюминия и может быть использована во вторичном переплаве. Этот эффект обусловлен тем, что в коронно-электростатическом сепараторе осуществляется как разделение по крупности, так и по электропроводности. Поэтому в электропроводную фракцию извлекаются крупные и мелкие частицы металлического алюминия, а в неэлектропроводную фракцию уходят частицы флюсов крупнее 0,2 мм, что приводит к повышению качества фракции -1,2+0,16 мм и извлечения полезного продукта (металла) в нее.

Перевод основной массы флюсовой составляющей исходного шлака в неэлектропроводную фракцию электрической сепарации позволяет резко повысить содержание в ней оксида алюминия, обладающего огнеупорными свойствами. Кроме того, неэлектропроводная фракция имеет большую вновь образованную удельную поверхность с некомпенсированными энергетическими связями, что предопределяет высокие вяжущие свойства фракции -0,1 мм и использование ее в производстве огнеупорных или электроизоляционных изделий.

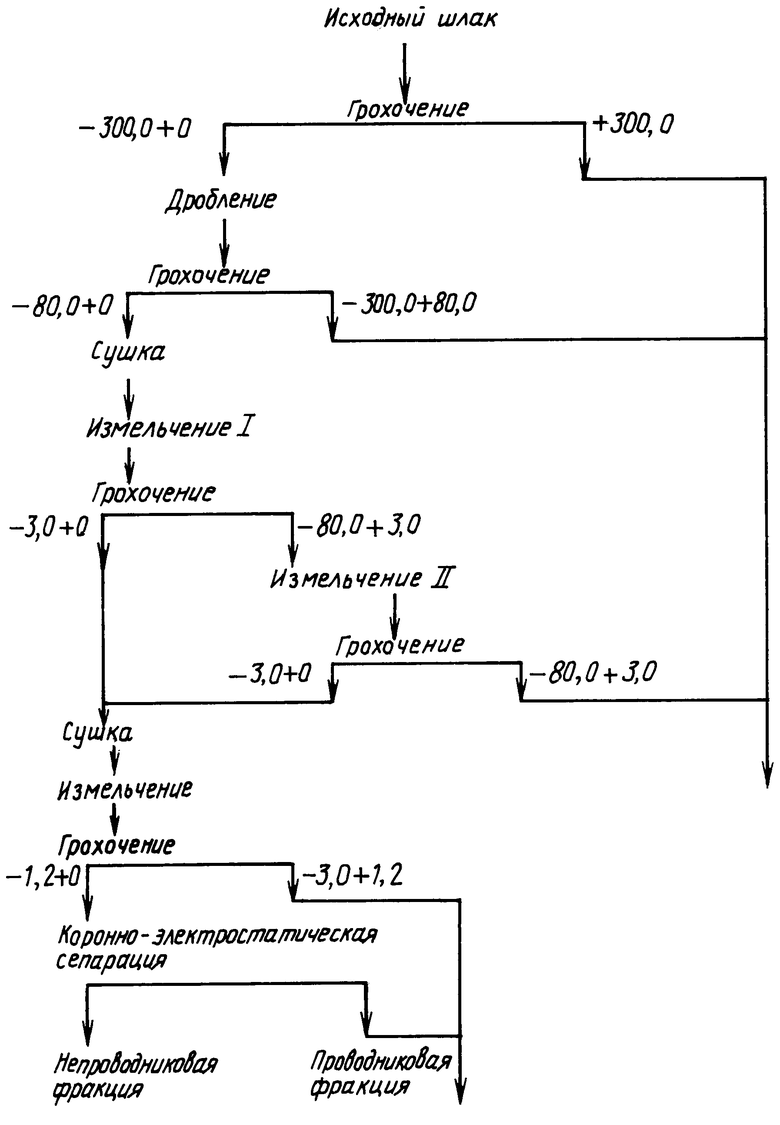

На чертеже изображена схема осуществления способа.

Способ осуществляют следующим образом. Исходный шлак разделяют по границе 300 мм и дробят в щековой дробилке фракцию (класс) -300+0 мм. Дробленый продукт подвергают грохочению (классификации) с выделением фракций -300+80 мм и -80,0+0 мм. Фракцию -80,0+0 мм сушат до влажности не более 5% и измельчают ударом при скорости удара мелющих элементов ≈50 м/с. Измельченный продукт подвергают грохочению с выделением фракций -3,0+0 мм и -80,0+3,0 мм, последнюю подвергают многократному ударному воздействию, например измельчению в шаровой мельнице, после чего измельченный продукт снова грохотят с выделением фракций -80,0+3,0 и -3,0+0. Фракцию -3,0+0 объединяют, сушат и измельчают ударом при скорости удара 100-120 м/с (в один или два приема).

Измельченный продукт разделяют грохочением на фракции -3,0+1,2 мм и -1,2+0 мм. Затем фракцию -1,2+0 мм подвергают коронно-электростатической сепарации с выделением электропроводной и неэлектропроводной фракций. Классы +300 мм; -300+80 мм; -80+3,0 мм; -3,0+1,2 мм и электропроводная фракция коронно-электростатической сепарации направляются на повторный металлургический передел с получением алюминиевых сплавов. Неэлектропроводная фракция коронно-электростатической сепарации используется для изготовления огнеупорных изделий, электроизоляционных и для изготовления фильтров-адсорбентов.

Способ проверен на промышленном оборудовании. Исходный (лежалый) шлак с влажностью до 20% подвергали разделению на колосниковой решетке (на действующей установке Каменск-Уральского металлургического завода). Фракцию -300+0 мм дробили в щековой дробилке и классифицировали на барабанном грохоте. Класс -80+0 мм сушили в струйной сушилке и измельчали в мельнице ДР4 х 4 при производительности до 14 т/ч. Фракцию -80+3,0 мм измельчали в шаровой мельнице. Объединенный продукт -3,0+0 мм измельчали в центробежно-отражательной дробилке типа ЦОСД-600 при производительности 6-7 т/ч. Фракцию -1,2+0 мм подвергали электросепарации на сепараторе СЭ-100/100 при производительности ≈6 т/ч.

Результаты испытаний приведены в табл. 3

Из таблицы видно, что предлагаемый способ позволяет повысить извлечение алюминия в концентрат, направляемый на переплав на 21,3% (с 65 до 86,3). Это достигается приростом алюминия во фракциях -80,0+3,0 (6,1%), -3,0+1,2 (2,5%) и -1,2+0,16 мм (12,7%).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ БАРАБАННЫЙ СЕПАРАТОР | 1992 |

|

RU2008976C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОГЛИНОЗЕМИСТЫХ ШЛАКОВ АЛЮМОТЕРМИЧЕСКОГО ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ | 2012 |

|

RU2511556C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЭЛЕКТРИЧЕСКОГО СЕПАРАТОРА | 1988 |

|

RU1577148C |

| Способ обогащения калийной руды | 1990 |

|

SU1782666A1 |

| Способ обогащения низкокачественных бокситов | 2023 |

|

RU2827381C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2013 |

|

RU2528918C1 |

| СПОСОБ ВОЗДУШНО-ГРАВИТАЦИОННОЙ ПЕРЕРАБОТКИ РАСПАДАЮЩЕГОСЯ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2011 |

|

RU2463363C1 |

| Электрический барабанный сепаратор | 1982 |

|

SU1440547A1 |

| Способ выделения абразивного материала из металлургических шлаков | 1990 |

|

SU1740084A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО И КАБЕЛЬНОГО СКРАПА | 2006 |

|

RU2321462C2 |

Использование: в цветной и черной металлургии. Сущность: повышение извлечения алюминия в концентрат алюминия достигается за счет избирательного измельчения, а также за счет электросепарации фракции - 1,2 + 0 мм. 1 ил., 3 табл.

СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩИХ ШЛАКОВ, включающий дробление, сушку, грохочение с выделением фракций крупностью +80,0 и -80,0 мм, измельчение фракции - 80,0 мм и классификацию по крупности, отличающийся тем, что измельчение фракции - 80,0 мм ведут в две стадии ударом со скоростью не более 50 м/с на первой стадии с последующим выделением фракции крупностью - 3,0 + 0 мм в каждой стадии, фракцию крупностью - 3,0 + 0 мм дополнительно измельчают ударом со скоростью 100 - 120 м/с, выделяют фракции крупностью -3,0 +1,2 мм и - 1,2 + 0 мм, при этом фракцию - 1,2 + 0, мм направляют на электросепарацию.

| Поточная линия для переработки алюминиевых шлаков | 1981 |

|

SU1167224A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1993-02-01—Подача