Изобретение относится к технологии ферритовых материалов и может быть использовано при получении пресс-порошков из исходных ферритообразующих оксидов металлов распылительной сушкой суспензий.

Известна связка для получения ферритовых пресс-порошков распылительной сушкой суспензий, содержащая поливиниловый спирт, глицерин и октанол.

Однако, эту связку невозможно использовать в производстве пресс-порошков непосредственно из исходных ферритообразующих оксидов металлов. Это обусловлено высокой дисперсностью исходных ферритообразующих оксидов металлов (размер частиц 0,5 мкм), что затрудняет получение плотных пресс-заготовок методом сухого прессования и тем самым не позволяет достичь требуемого уровня эксплуатационных свойств ферритовых изделий.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является связка ферритовых пресс-порошков из полиакрилата аммония.

Пресс-порошки, изготовленные с полиакрилатом аммония, обеспечивают повышение плотности пресс-заготовок. Однако, они склонны к быстрому пересыханию на воздухе, что резко ухудшает их прессуемость.

Связка, содержащая одновременно поливиниловый спирт и полиакрилат аммония, обеспечивает повышение плотности пресс-заготовок и замедленную скорость пересыхания пресс-порошка на воздухе. Однако, в производстве изделий из исходных ферритообразующих оксидов не обеспечивается требуемая плотность при сухом прессовании.

Для повышения плотности пресс-заготовок из пресс-порошков, полученных из исходных ферритообразующих оксидов металлов, необходимо снизить трение между частичками оксидов и частиц о стенки пресс-формы при сухом прессовании. Для этого в состав связки необходимо ввести компонент, уменьшающий эти трения. Таким компонентом является триэтаноламин.

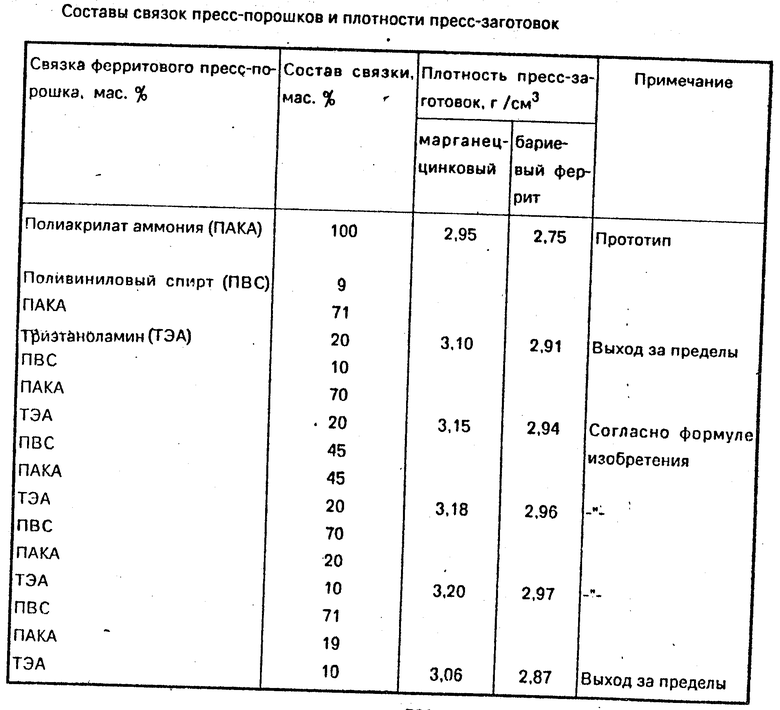

Предлагаемый состав связки ферритовых пресс-порошков, полученных из исходных ферритообразующих оксидов металлов распылительной сушкой суспензий, следующий, мас. % :

Поливиниловый спирт 10-70

Полиакрилат аммония 20-70

Триэтаноламин Остальное

Введение в состав связки ферритовых пресс-порошков триэтаноламина позволяет увеличить выход годного при производстве ферритовых изделий благодаря повышению плотности пресс-заготовок за счет уменьшения трения между частицами порошков и частицами о стенки пресс-формы при сухом прессовании.

П р и м е р 1. Связку ферритового пресс-порошка готовили перемешиванием в емкости расчетных количеств 10 % -ного водного раствора поливинилового спирта (ГОСТ 10779-78 " 16/1"), 30 % -ного водного раствора полиакриловой кислоты (ТУ6-01-1260-81 "ч"), аммония углекислого (ГОСТ 3770-75-"хч") и триэтаноламина (ТУ6-09-2418-86 "ч"). Водные суспензии готовили помолом в аттриторе смеси исходных ферритообразующих оксидов металлов (Fe2O3, Mn3O4, ZnO, NiO), соответствующей составу марганец-цинкового феррита марки 2500НМС-2, в течение 90 мин. В суспензию вводили связки в количестве 1 мас. % от общей массы оксидов. Влажность суспензии составляла 22 мас. % . Пресс-порошки влажностью 0,5-1 мас. % готовили распылением суспензий на противоточной сушильно-грануляционной установке. Из полученных пресс-порошков прессовали изделия (сердечники Ш12 х 20) под давлением 150 МПа. Данные о составах связок и плотностях изготовленных пресс-заготовок приведены в таблице.

П р и м е р 2. Связку ферритового пресс-порошка готовили перемешиванием в емкости расчетных количеств 30% -ного водного раствора полиакриловой кислоты (ТУ6-01-1260-81 "ч"), аммония углекислого (ГОСТ 3770-75 "хч") и триэтаноламина (ТУ6-09-2418-86 "ч"). Водные суспензии готовили помолом в аттриторе смеси исходных ферритообразующих компонентов (Fe2O3, BaCO3, H3BO3), соответствующей составу изотропного бариевого феррита марки 7БИ215, в течение 10 ч. В суспензию вводили связки в количестве 1 мас. % от общей массы оксидов. Влажность суспензии составляла 22 мас. % . Пресс-порошки влажностью 0,5-1 мас. % готовили распылением суспензий на противоточной сушильно-грануляционной установке. Из полученных пресс-порошков прессовали изделия (кольцевые сердечники К14 х 9 х 11,8) под давлением 150 МПа. Данные о составах связок и плотностях изготовленных пресс-заготовок приведены в таблице.

Как следует из данных, приведенных в таблице, при соединении поливинилового спирта 10 мас. % не реализуется высокая плотность пресс-заготовок. Это связано с быстрым пересыханием пресс-порошка на воздухе. При увеличении содержания поливинилового спирта свыше 70 мас. % также происходит уменьшение плотности пресс-заготовок. Приемлемая плотность пресс-заготовок достигается при содержании не менее 20 мас. % полиакрилата аммония. При содержании полиакрилата аммония свыше 70 мас. % резко возрастает скорость пересыхания пресс-порошка. Поэтому оптимальным является состав связки, содержащей 10-70 мас. % поливинилового спирта, 20-70 мас. % полиакрилата аммония и триэтаноламин - остальное. (56) Авторское свидетельство СССР N 627918, кл. B 22 F 1/00, 1977.

Заявка ФРГ N 3729697, кл. С 04 B 35/00, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА ИЗ БРАКОВАННЫХ СПЕЧЕННЫХ ИЗДЕЛИЙ НИКЕЛЬ-ЦИНКОВЫХ ФЕРРИТОВ | 1993 |

|

RU2039633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОНИЦАЕМЫХ МАРГАНЕЦ-ЦИНКОВЫХ ФЕРРИТОВ | 2007 |

|

RU2343579C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЕРРИТОВЫХ ПОРОШКОВ НА ДИСКОВОМ ГРАНУЛЯТОРЕ | 1999 |

|

RU2164840C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИКЕЛЬ-ЦИНКОВЫХ ФЕРРИТОВ | 1993 |

|

RU2044353C1 |

| СМАЧИВАТЕЛЬ ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКОВ Mn-Zn ФЕРРИТА НА ДИСКОВОМ ГРАНУЛЯТОРЕ | 2004 |

|

RU2256533C1 |

| Способ изготовления ферритов | 1990 |

|

SU1770078A1 |

| СПОСОБ СПЕКАНИЯ РАДИОПОГЛАЩАЮЩИХ МАГНИЙ-ЦИНКОВЫХ ФЕРРИТОВ | 2013 |

|

RU2536151C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО МАГНИЙ-ЦИНКОВОГО ФЕРРИТА | 2011 |

|

RU2454747C1 |

| Способ приготовления шихты для марганец-цинковых ферритов | 1989 |

|

SU1748936A1 |

| РАДИОПОГЛОЩАЮЩИЙ ФЕРРИТ | 2011 |

|

RU2473998C2 |

Сущность изобретения: связка содержит, мас. % : поливиниловый спирт 10 - 70, полиакрилат аммония 70 - 20, триэтаноламин остальное. 1 табл.

СВЯЗКА ФЕРРИТОВЫХ ПРЕСС-ПОРОШКОВ, содержащая полиакрилат аммония, отличающаяся тем, что она дополнительно содержит триэтаноламин и поливиниловый спирт при следующем соотношении компонентов, мас. % :

Поливиниловый спирт 10 - 70

Полиакрилат аммония 70 - 20

Триэтаноламин Остальное

Авторы

Даты

1994-03-15—Публикация

1992-03-03—Подача