Изобретение относится к технологии ферритов и может быть использовано при изготовлении пресс-порошков на дисковом грануляторе.

Известен способ гранулирования ферритовых порошков распылительной сушкой водных суспензий (Поляков А. А. Технология керамических радиоэлектронных материалов. - М. : Радио и связь, 1989, с. 21). Способ позволяет получать однородные сферические гранулы, что повышает равномерность засыпки пресс-форм при прессовании изделий. Недостатком способа являются высокие энергозатраты при сушке водных суспензий ферритовых порошков со связкой.

Наиболее близким к предлагаемому решению по технической сущности является способ гранулирования ферритовых порошков на дисковом грануляторе, включающий увлажнение порошка во вращающемся диске путем распыления водного раствора связки и последующую накатку увлажненной массы в гранулы (Бабич Э. А. , Улановский Б.М. Технология производства ферритов и радиокерамики. - М.: Высшая школа, 1984, с. 63). В способе отсутствует энергоемкая операция сушки водной суспензии. Однако у этого способа также имеется недостаток - неоднородность гранулометрического состава получаемых пресс-порошков. Расслоение гранул по фракциям в процессе засыпки в пресс-форму снижает однородность ферритовых пресс-заготовок. Основной причиной неоднородности размеров гранул при накатке на дисковых грануляторах является большой разброс размеров капель связки, распыляемой для увлажнения порошка. Поскольку накатка гранулы происходит вокруг капель, смачивающих порошок, размеры гранул в значительной степени определяются размерами капель. На разброс размеров капель сильно влияют процессы их отскакивания и последующего дробления после соударения с поверхностью смачиваемого порошка.

Цель изобретения - повышение однородности размеров гранул, получаемых накаткой на дисковом грануляторе. Поставленная цель достигается тем, что способ гранулирования ферритовых порошков на дисковом грануляторе, включающий увлажнение порошка во вращающемся диске путем распыления водного раствора связки и последующую накатку увлажненной массы в гранулы, отличается тем, что для распыления используется водный раствор связки, дополнительно содержащий ферритовый порошок в количестве 20 - 60 мас.%.

При перемешивании водного раствора связки с ферритовым порошком получается суспензия, имеющая высокую плотность (1,5 - 2,0 г/см3). В результате распыленная капля суспензии, обладая большим импульсом, глубже проникает в слой смачиваемого порошка, сохраняя свою целостность. Это значительно повышает однородность размеров гранул после накатки.

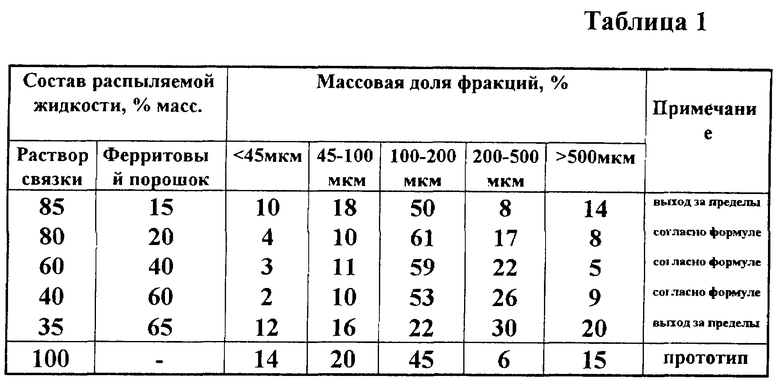

Пример 1. Проводили определение сравнительной эффективности предлагаемого и известного способов гранулирования порошков Mn-Zn феррита марки 2500НМC2. В известном способе ферритовый порошок смачивали во вращающемся диске распылением 8 мас.% водного раствора поливинилового спирта марки 16/1. В предлагаемом способе для смачивания ферритового порошка использовали суспензии на основе 8 мас.% водного раствора поливинилового спирта, содержащие различные количества порошка Mn-Zn феррита. Суспензии предварительно приготавливали мокрым помолом порошка с раствором связки. Гранулы, полученные накаткой на дисковом грануляторе, отсеивали через сетки с различными размерами ячеек. Данные по гранулометрическому составу после ситового анализа приведены в табл. 1.

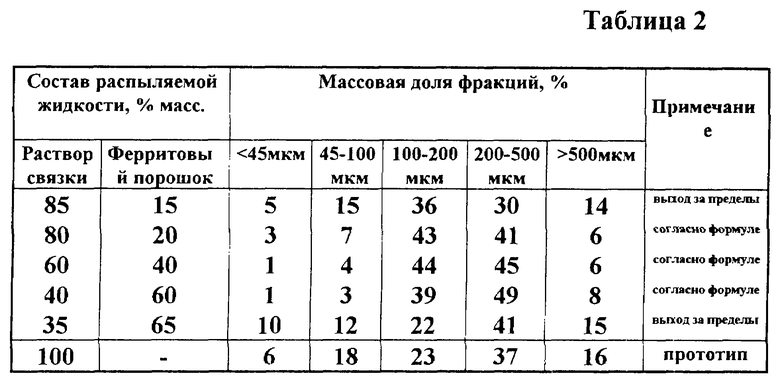

Пример 2. Проводили определение сравнительной эффективности предлагаемого и известного способов гранулирования порошков Mg-Zn феррита марки 600НН. В известном способе ферритовый порошок смачивали во вращающемся диске распылением 10 мас.% водного раствора полиакрилата аммония. В предлагаемом способе для смачивания ферритового порошка использовали суспензии на основе 10 мас.% водного раствора полиакрилата аммония, содержащие различные количества порошка Mg-Zn феррита. Данные по гранулометрическому составу пресс-порошков после ситового анализа приведены в табл. 2.

Пример 3. Проводили определение сравнительной эффективности предлагаемого и известного способа гранулирования порошков изотропного Ва-феррита марки 7БИ215. В известном способе ферритовый порошок смачивали во вращающемся диске распылением 2 мас.% водного раствора метилцеллюлозы. В предлагаемом способе для смачивания ферритового порошка использовали суспензии на основе 2 мас. % водного раствора метилцеллюлозы, содержащие различные количества порошка Ва-феррита. Данные по гранулометрическому составу пресс-порошков после ситового анализа приведены в табл. 3.

Как видно из данных табл. 1-3, предлагаемый способ согласно формуле изобретения позволяет существенно снизить разброс размеров получаемых гранул. Малая плотность суспензии при содержании ферритового порошка менее 20 мас.% не позволяет обеспечить однородности гранул после накатки. При содержании ферритового порошка свыше 60 мас.% резко повышается вязкость суспензии, что вызывает неоднородность размеров капель при распылении и, соответственно, неоднородность размеров гранул после накатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЧИВАТЕЛЬ ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКОВ Mn-Zn ФЕРРИТА НА ДИСКОВОМ ГРАНУЛЯТОРЕ | 2004 |

|

RU2256533C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕСС-ПОРОШКОВ МАГНИЙ-ЦИНКОВЫХ ФЕРРИТОВ РАСПЫЛИТЕЛЬНОЙ СУШКОЙ | 1999 |

|

RU2164839C2 |

| МАГНИЙ-ЦИНКОВЫЙ ФЕРРИТ | 1999 |

|

RU2167127C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО КАРБИДА ВОЛЬФРАМА ИЛИ СМЕСИ КАРБИДА ВОЛЬФРАМА И КОБАЛЬТА | 2002 |

|

RU2207320C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ СРЕД НА ТАРЕЛЬЧАТОМ ГРАНУЛЯТОРЕ | 2009 |

|

RU2410152C1 |

| Способ гранулирования алмазов | 1986 |

|

SU1393609A1 |

| ШЛИКЕР ДЛЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВЫХ ПЛЕНОК | 1999 |

|

RU2164902C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ АЛЮМИНИЕВОГО СПЛАВА (ЕГО ВАРИАНТ) И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2202643C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| Способ получения ферромагнитных гранул | 1978 |

|

SU700285A1 |

Изобретение относится к порошковой металлургии. Способ включает увлажнение порошка во вращающемся диске путем распыления водного раствора связки и последующую накатку увлажненной массы в гранулы, при этом для распыления используют водный раствор связки, дополнительно содержащий ферритовый порошок в количестве 20-60 мас.%. Способ позволяет повысить однородность размеров гранул после накатки. 3 табл.

Способ гранулирования ферритовых порошков на дисковом грануляторе, включающий увлажнение порошка во вращающемся диске путем распыления водного раствора связки и последующую накатку увлажненной массы в гранулы, отличающийся тем, что для распыления используют водный раствор связки, дополнительно содержащий ферритовый порошок в количестве 20 - 60 мас.%.

| БАБИЧ Б.М | |||

| Технология производства ферритов и радиокерамики | |||

| - М.: Высшая школа, 1984, с.63 | |||

| СВЯЗКА ФЕРРИТОВЫХ ПРЕСС-ПОРОШКОВ | 1992 |

|

RU2009018C1 |

| СВЯЗКА ДЛЯ МАРГАНЕЦ-ЦИНКОВЫХ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 1988 |

|

RU2022706C1 |

| RU 2000170 C1, 07.09.1993 | |||

| Грузозахватное устройство "беркут | 1976 |

|

SU659508A1 |

| Измеритель скорости вращения | 1979 |

|

SU800882A1 |

| Способ определения плоскости меридиана гирокомпасом | 1980 |

|

SU1583742A1 |

| DE 3303680 A1, 09.08.1984. | |||

Авторы

Даты

2001-04-10—Публикация

1999-04-22—Подача