Изобретение относится к производству изделий из порошков способом прессования и может быть использовано при производстве твердосплавных заготовок фильер с диаметром отверстия менее 1 мм, твердосплавных сверл, разверток и т. д. с продольными отверстиями.

Известен способ прессования изделий, включающий периодическую подачу порошка в полость закрытой снизу матрицы через кольцевой зазор между стержнем и внутренней поверхностью матрицы, прессование порошка посредством пуансона, извлечение изделия из полости матрицы.

Однако, используя данный способ, трудно, практически невозможно, изготавливать при прессовании изделий отверстия малых диаметров (например, d = 0,05-0,5 мм) и значительной длины (более 1 мм для d = 0,05-0,1 мм).

Цель изобретения - создание возможности получения отверстий незначительного диаметра и относительно большой длины в изделиях, получаемых способом прессования из порошков.

Это достигается тем, что способ прессования изделий, включающий периодическую подачу в полость закрытой снизу матрицы через кольцевой зазор между стержнем и внутренней поверхностью матрицы, прессование порошка посредством пуансонов, извлечение изделия из полости матрицы, а в качестве стержня используют длинномерный гибкий сердечник, и прессование изделий производят с последовательным нанизыванием отпрессованных изделий (по меньшей мере двух) на длинномерный гибкий сердечник в виде гирлянды, после чего отпрессованные изделия сдергиваются с сердечника или сердечник отрезают с одним или несколькими изделиями на нем, затем выплавляют отрезки сердечника при спекании изделий.

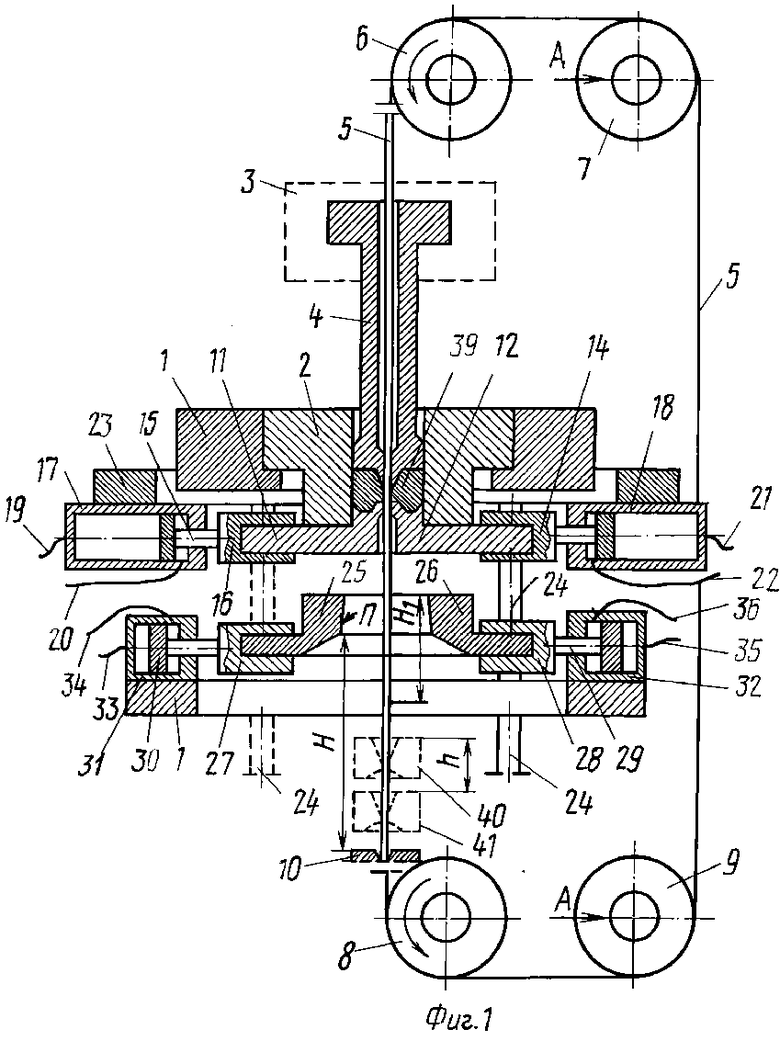

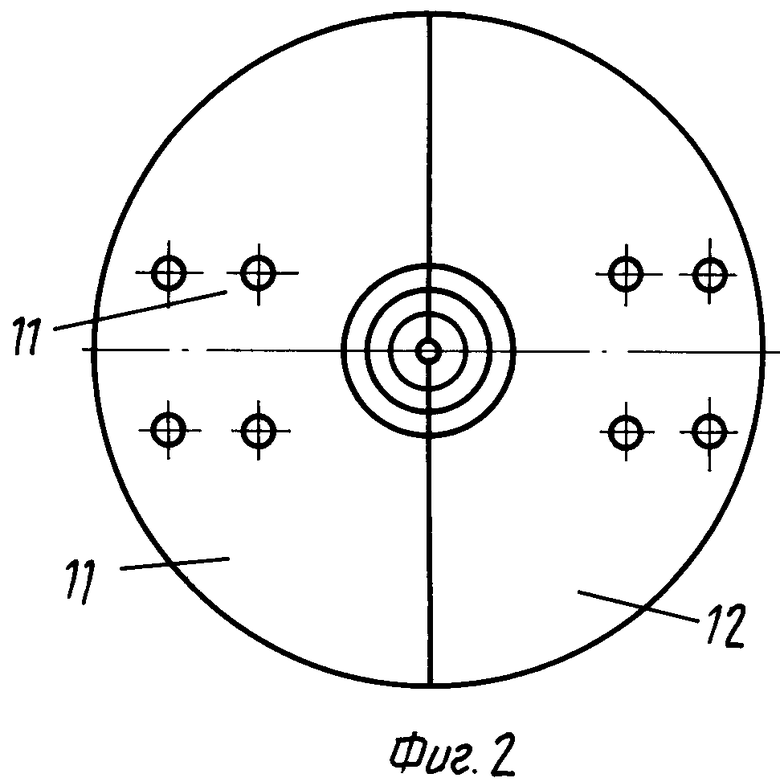

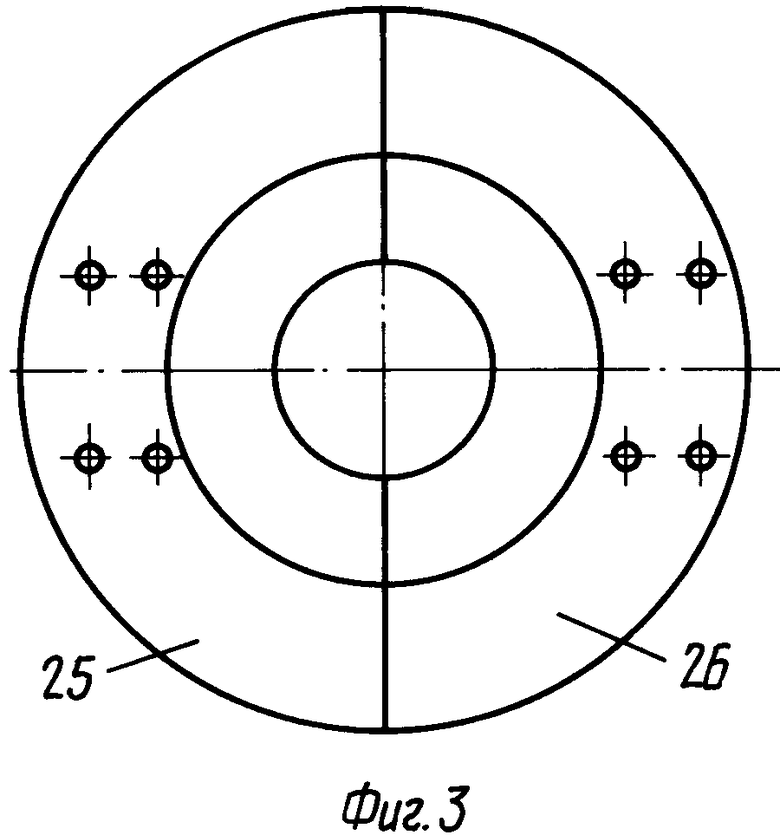

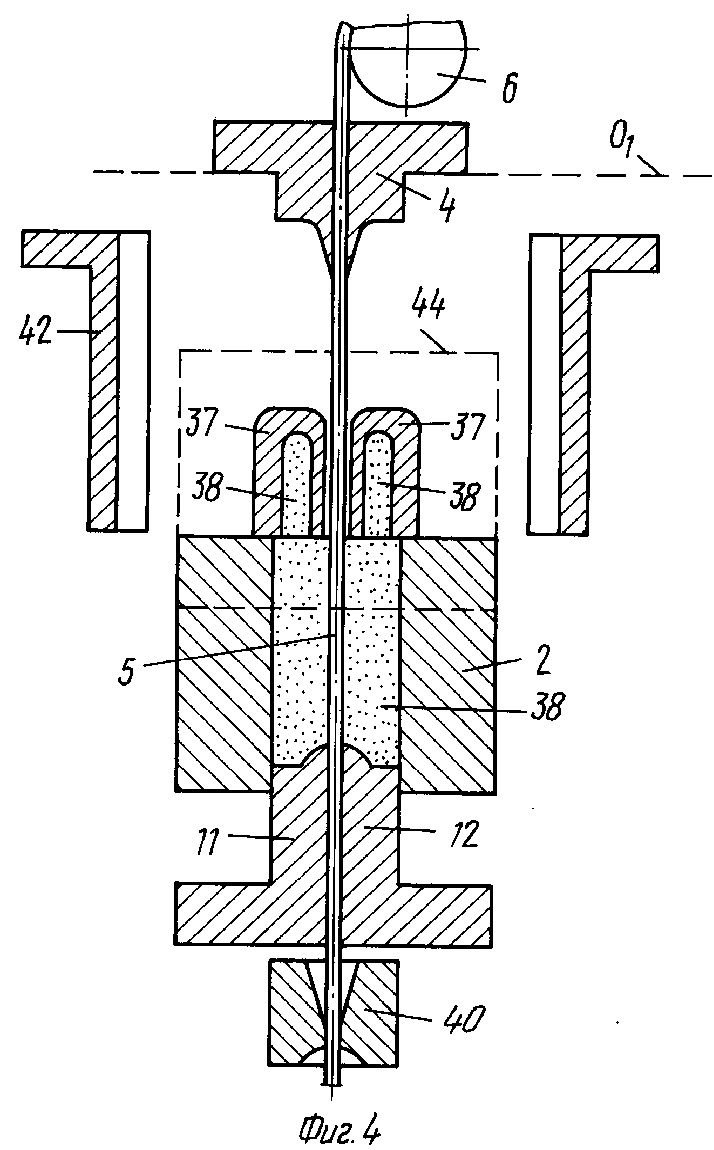

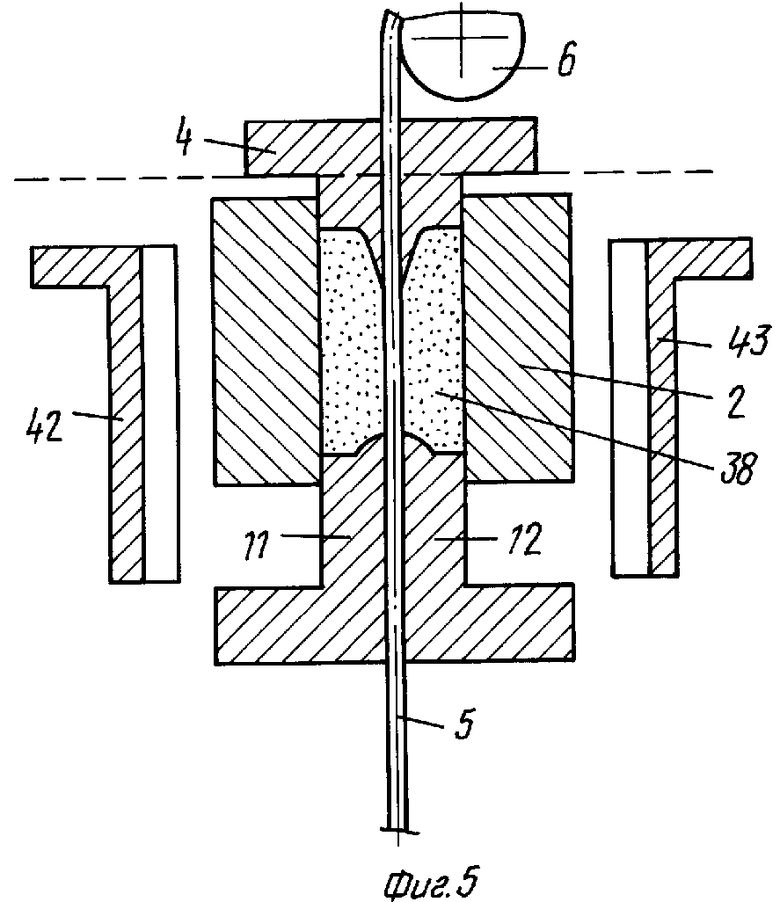

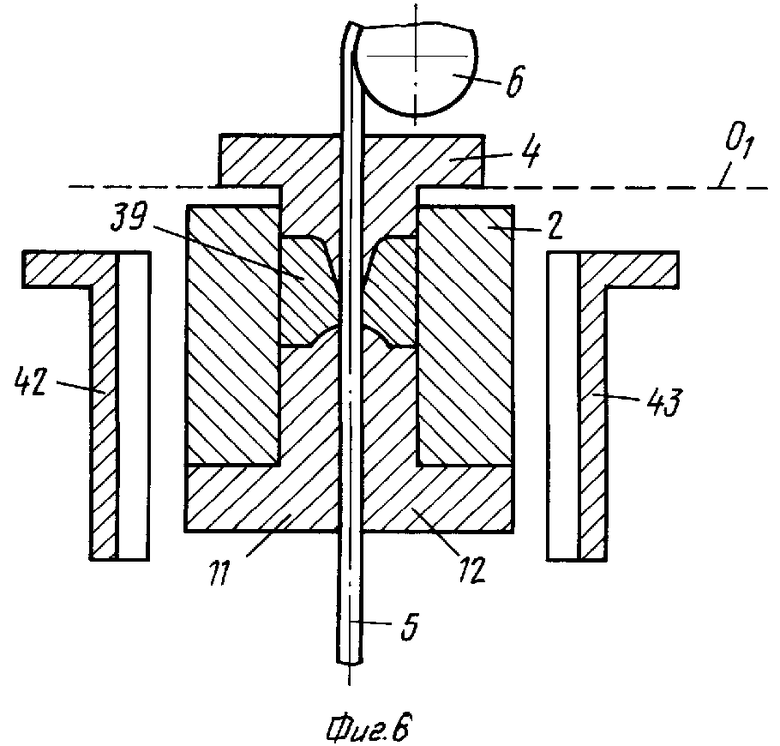

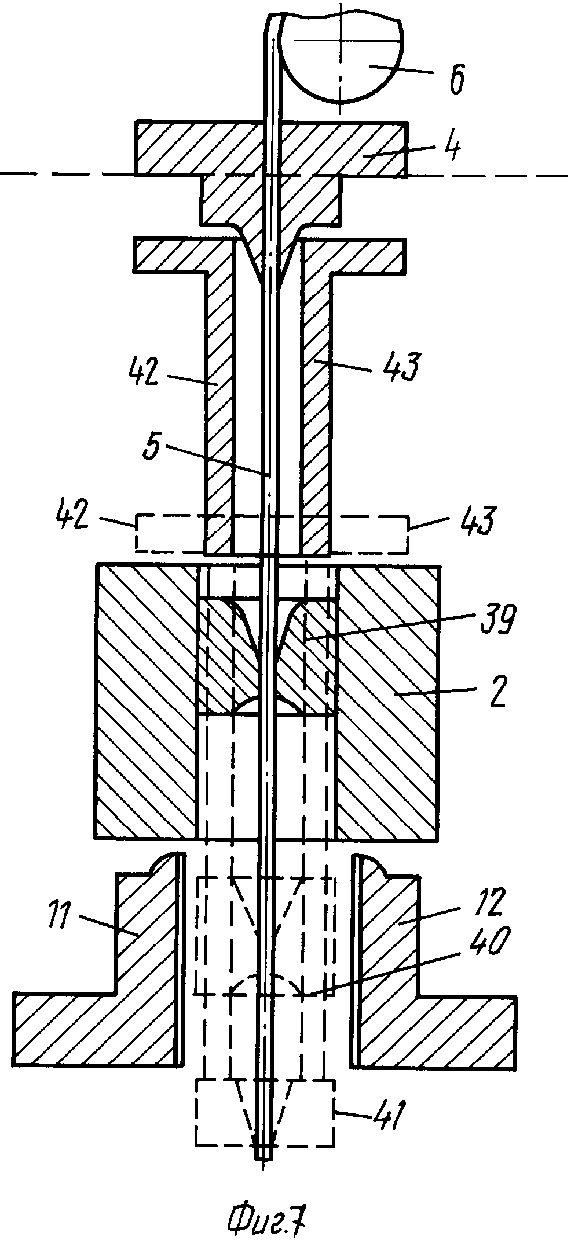

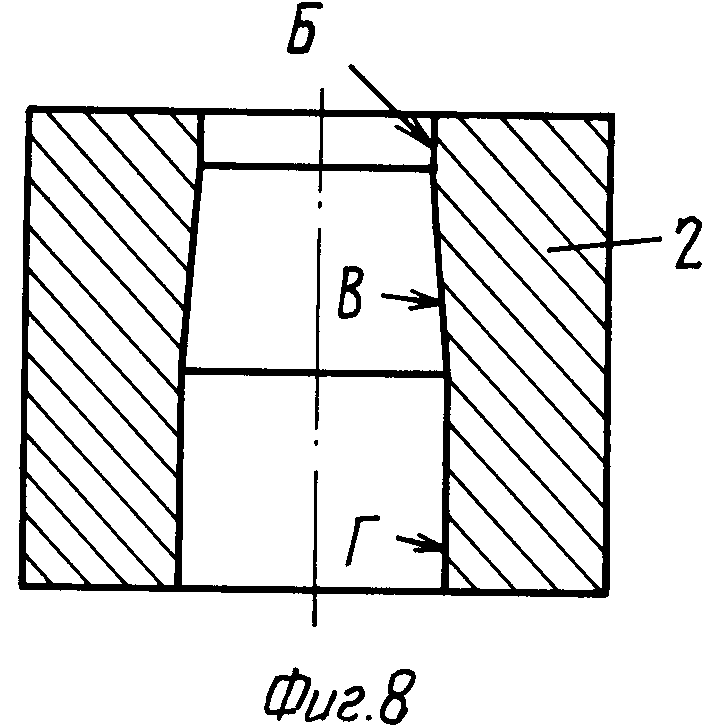

На фиг. 1 показано устройство для прессования изделий в автоматическом режиме; на фиг. 2 - вид сверху на нижний разъемный пуансон; на фиг. 3 - вид сверху на разъемный захват; на фиг. 4 - подвариант выполнения устройства при засыпке смеси в матрицу; на фиг. 5 - подвариант выполнения устройства в положении пуансонов перед прессованием; на фиг. 6 - подвариант выполнения устройства после отпрессовки изделия; на фиг. 7 - подвариант выполнения устройства выталкиванием отпрессованного изделия из матрицы; на фиг 8 - конструкция матрицы.

Способ прессования изделий, имеющих отверстие, диаметр которого незначительного размера (например, менее 1 мм), в отличие от способа-прототипа, например на прессе КО 622Б, заключается в следующем. В качестве сердечника пресс-формы применяется длинномерный гибкий сердечник, который может быть выполнен из стальной проволоки или углеводородной нити - в этом случае отпрессованное изделие сдергивается с проволоки;

из материала, температура плавления (сгорания или испарения) которого ниже температуры спекания изделия - в этом случае этот сердечник отрезается вместе с нанизанными на него изделиями или он отрезается поштучно с каждым изделием, а при проведении спекания изделия в печи отрезок сердечника или сгорает, или выплавляется, или испаряется.

Hо при применении обоих видов сердечника в процессе прессования отпрессованные изделия нанизываются на сердечник в количестве по меньшей мере двух изделий.

Устройство (пресс-форма и основные отличительные узлы пресс-автомата) содержит основные узлы и детали. На станине 1 закреплена матрица 2. В держателе 3 штока пресс-автомата (например, модели КО 622Б) закреплен верхний пуансон 4. В пуансоне 4 выполнено центральное отверстие, в котором по скользящей посадке расположен длинномерный гибкий сердечник 5. В качестве сердечника 5 может быть применена или стальная проволока, или медная (алюминиевая или латунная) проволока, или капроновая леска. Крепление (установка) сердечника 5 может быть выполнено по нескольким подвариантам: а) концы сердечник (фиг. 1) скреплены (связаны) между собой и он образует бесконечную нить, которая прокинута через ролики 6-9, при этом ролик 8 может быть приводным, ролики 7, 9 подпружинены (показано стрелкой А) для натяжения нити (сердечника), для центровки сердечник проходит через направляющую проводку 10; б) вместо ролика 6 установлена шпуля с нитью ( с проволокой или леской), а на приводном барабане (ролике) 8 выполнено отверстие для крепления нити; в этом случае ролики 7,9 не нужны; в) нижний конец нити (сердечника) закреплен стационарно, а верхний конец нити стационарно или на шпуле 6; г) верхний конец нити закреплен стационарно или на шпуле 6, а нижний конец (свободный) - на расстоянии Н1. Механизмы периодического поворота ролика 8, торможения шпули 6, натяжения нити роликами 7,9 не показаны, т. к. такие механизмы в технике широко известны.

Нижний пуансон состоит из двух одинаковых частей 11, 12, имеющих центральное отверстие (фиг. 1, 2), через которое по скользящей посадке проходит нить (сердечник) 5. Часть 11 жестко укреплена в зажиме 13, а часть 12 - в зажиме 14. Эти зажимы жестко закреплены (выполнены за одно целое) на штоках 15 поршней 16, которые установлены в гидро(пневмо)цилиндрах 17 и 18. Гидро(пневмо)цилиндры 17 и 18 оснащены шлангами 19-22 подвода через управляемый золотник рабочего тела (масла, воздуха) от насоса (компрессора), не показанного на чертеже. Цилиндры 17, 18 жестко закреплены на диске 23, который через штоки 24 имеет привод вертикального возвратно-поступательного движения по аналогу привода пуансона существующих пресс-автоматов (например, модели КО 622Б).

Устройство дополнительно оснащено захватами 25, 26, которые (фиг. 1, 3) в сопряженном состоянии имеют конусное отверстие (поверхность "П"). Захват 25 жестко укреплен в зажиме 27, а захват 26 - в зажиме 28. Зажимы 27, 28 жестко закреплены (выполнены за одно целое) на своих штоках 29 поршней 30, которые установлены в гидро(пневмо)цилиндрах 31, 32. Гидро(пневмо)цилиндры 31, 32 оснащены шлангами 33-36 через управляемый золотник подвода рабочего тела (масла, воздуха) от насоса (компрессора). Цилиндры 31, 32 жестко закреплены на станине 1. Возможен вариант крепления цилиндров 31, 32 по аналогии крепления и выполнения механизма привода движения цилиндров 17, 18. Конусное отверстие П захватов 25, 26 выполнено идентичным конусному отверстию В матрицы (см. фиг 8).

Головка 37 механизма подачи порошка в полость матрицы несколько отличается по своему конструктивному исполнению от известных головок. Она выполнена (см. фиг. 4) с продольной "прорезью" для прохода в ней сердечника 5.

Возможен подвариант, когда верхний пуансон 4 выполнен разрезным, а нижний пуансон - цельным (как бы перевернутый чертеж по фиг. 1).

Механизмы 15-22 и 29-36 вместо гидравлических (пневматических) могут быть выполнены и чисто механические: кулачковые, кулисные, кривошипно-шатунные и т. д.

Устройство работает следующим образом.

Во время подачи порошка 38 в полость матрицы 2 нижний пуансон находится в положении, показанном на фиг. 1 (или он снизу закрыл полость матрицы при входе в нее на 2-4 мм). Верхний пуансон 4 поднят в крайнее положение. Головка 37 (см. фиг. 4) подается по матрице и порция порошка 38 засыпается в матрицу, при этом сердечник (нить) оказывается в "прорези" головки. После засыпки порошка в матрицу головка 37 удаляется от матрицы (так же, как и в автомате КО 622Б), а верхний пуансон 4 подается вниз - производится прессование изделия 39. Возможна допрессовка изделия 39 столом (как в автомате КО 622Б) при его движении месте с матрицей 2 и пуансоном 4 вниз (части пуансона 11, 12 находятся в неподвижном положении). По окончании прессования изделия 39 кольцо 23 при помощи штоков 24 опускается - нижний пуансон выходит из полости матрицы. Затем рабочее тело (масло, воздух) подается по шлангам 20, 22 и части 11 и 12 нижнего пуансона расходятся друг от друга таким образом, чтобы изделие 39 прошло между ними. Верхний пуансон давит вниз и изделие, скользя по сердечнику 5 (или вместе с сердечником 5), подается в место расположения захватов 25, 26 (они в этом время раздвинуты). Затем рабочая жидкость подается в шланги 33, 35, захваты 25, 26 захватывают своими коническими отверстиями изделие 39, а верхний пуансон 4 после этого подается до конца вверх - он освобождается от изделия 39. Затем рабочая жидкость подается в шланги 19, 21 и части 11, 12 нижнего пуансона стыкуются между собой, после чего они при помощи штоков 24 вводятся в полость матрицы. Pабочая жидкость подается в шланги 34, 36 и захваты 25, 26 отходят от изделия 39. После этого за счет приводного ролика 8 нить (сердечник) 5 несколько подается вниз и изделие занимает позицию 40, а при дальнейшем прессовании - позицию 41. В процессе автоматического прессования изделий (например, заготовок фильер) они нанизываются на нить (сердечник) 5 в виде гирлянды ( в виде "бус") на длине Н или вплотную друг к другу (когда применяется нить 5, изготовленная из проволоки), или с шагом h (когда в качестве нити 5 используется капроновая леска). Затем изделия после останова автомата или сдергиваются со стальной проволоки, или капроновая леска отрезается между изделиями, или леска отрезается на куски, на которых нанизаны по несколько изделий 39. А при спекании изделий 39 в печах легкоплавная нить или сгорает, или выплавляется.

Когда проволоку (сердечник) 5 устанавливают нижним концом в положение несколько ниже захватов 25, 26 на величину H1, то во время очередного прессования изделия 39 захваты 25, 26 удерживают изделие, которое было отпрессовано ранее. Тем самым производится натяжение проволоки, а затем изделия при освобождении их захватами 25, 26 поочередно сдергиваются надавливанием на последнее изделие пуансоном 4, т. е. 25, 26 удерживают изделие в момент манипуляции с нижним пуансоном 11, 12. Отпрессованные изделия 39 сдергиваются с конца проволоки на стол или на движущийся транспортер (не показаны, т. к. это не существенно).

На фиг. 4-7 показан следующий подвариант выполнения устройства. В этом случае детали 25-36 не применяются, а вместо них применяется дополнительный сталкиватель, состоящий из двух половин 42, 43. Механизм работы частей 11, 12 нижнего пуансона по фиг. 1. В этом случае прессование производится за счет движения вверх матрицы 2 (вместе с нижним пуансоном), а верхний пуансон закреплен жестко (на уровне О1).

Работа данного устройства видна из операций, показанных на фиг. 4-7. Производится засыпка порошка 38 в матрицу 2 при помощи головки 37 (фиг. 4). Затем матрица 2 с пуансоном 11, 12 подается вверх до положения, показанного на фиг. 5. Затем матрица 2 останавливается, а части 11, 12 продолжают идти вверх - производится прессование изделия 39 (см. фиг. 6). После прессования матрица 2 опускается, еще ниже опускаются части 11, 12 нижнего пуансона и они разводятся, сводятся половинки 42, 43 сталкивателя и он подается вниз, сталкивая изделие 39 из матрицы 2 (оно будет в это время расположено в матрице, так как матрица в месте прессования имеет конусную поверхность В (см. фиг. 8)) до положения 41 (см. фиг. 7). В целях уменьшения высоты устройства матрица 2 может подаваться до положения 44 (см. фиг. 4), чтобы только прошла головка 37, тогда изделие 39 сталкивается до положения 40. Затем цикл повторяется.

Технико-экономический эффект в сравнении с известной технологией прессования изделий с отверстием, имеющим диаметр менее 1 мм, в ручных пресс-формах, заключается в повышении производительности труда, т. к. прессование производится в автоматных пресс-формах , и в уменьшении трудоемкости изготовления сердечников. (56) Авторское свидетельство СССР N 1468659, кл. B 22 F 3/02, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОРЕЛЬСОВАЯ КРАН-БАЛКА | 1990 |

|

RU2006446C1 |

| РЕЖУЩИЙ АППАРАТ КОСИЛКИ | 1992 |

|

RU2036574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУЧЕНОЙ ПРОВОЛОЧНОЙ СЕТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067510C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| ПОРШНЕВАЯ МАШИНА | 1990 |

|

RU2005887C1 |

| ПОРШНЕВАЯ МАШИНА | 1992 |

|

RU2053394C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 1990 |

|

RU2040426C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

Сущность изобретения: способ основан на том, что в качестве сердечника автоматной пресс-формы применяется длинномерная гибкая нить, выполненная или из стальной проволоки, или из материала, температура плавления которого меньше температуры спекания изделия. При прессовании изделий они нанизываются на нить (сердечник) в виде гирлянды. При применении стальной проволоки в качестве сердечника отпрессованные изделия сдергиваются с нее, а при применении в качестве сердечника легкоплавкой нити, на пример капроновой лески, леска разрезается, а затем при спекании изделий выплавляется из их отверстий. Изобретение позволяет производить прессование изделий в автоматическом режиме на пресс-автоматах, а также снизить трудоемкость изготовления сердечников, что является технико-экономическим эффектом от применения данного способа. 15 з. п. ф-лы, 8 ил.

Авторы

Даты

1994-03-15—Публикация

1991-07-14—Подача