Изобретение относится к оборудованию для изготовления гвоздей и может быть использовано при проектировании и изготовлении многониточных автоматов, изготавливающих гвозди и другие изделия из проволоки, аналогичные по конфигурации гвоздям.

Известен автомат для изготовления гвоздей, включающий узлы, отрезки гвоздей, зажимов их матрицами, штамповки головки и подачи проволоки. Однако этот автомат малопроизводителен, металлоемок, имеет большое количество деталей.

Известен автомат, который хотя и высокопроизводителен, но имеет сложную конструкцию и металлоемок.

Наиболее близким техническим решением (прототипом) является автомат для изготовления гвоздей, содержащий: узел отрезки гвоздей с механизмом привода ножей, узел матрицы с приводом зажима, узел штамповки головки гвоздя и механизм периодической подачи проволоки. Однако данный автомат имеет большие габариты и содержит много деталей, особенно рычагов.

Цель изобретения - повышение производительности автомата, упрощение конструкции, снижение его габаритов и уменьшение в нем числа деталей, снижение себестоимости его изготовления, металлоемкости и упрощение его регулировки.

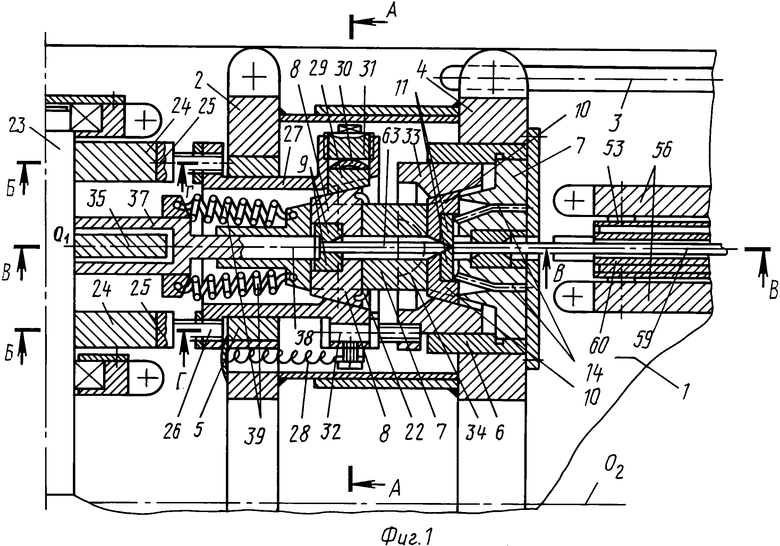

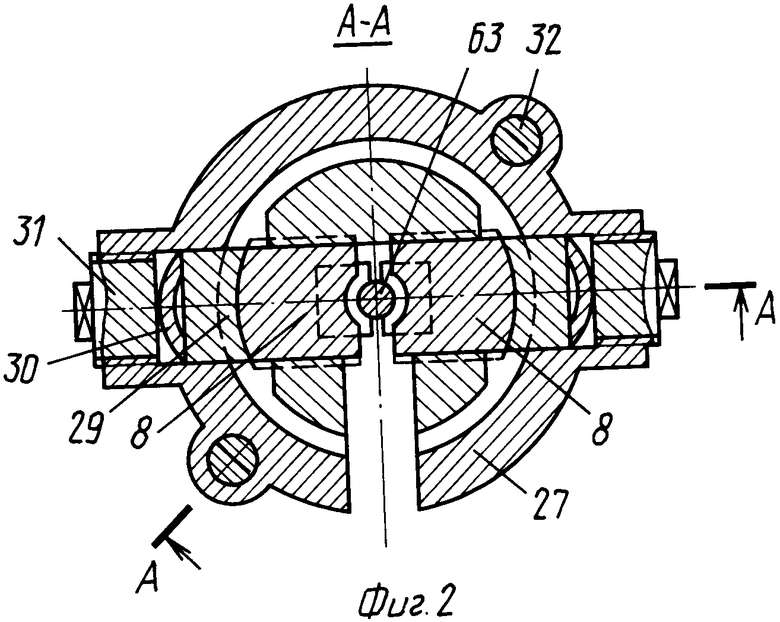

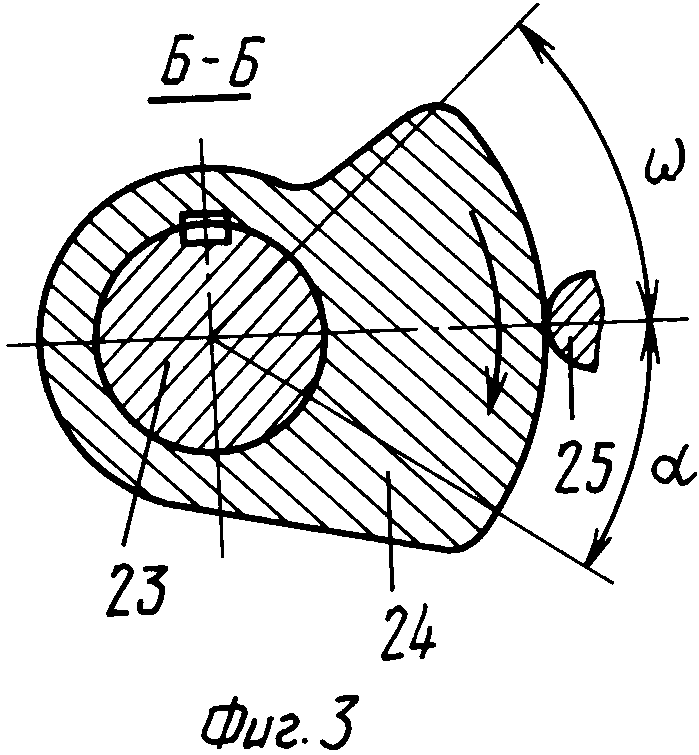

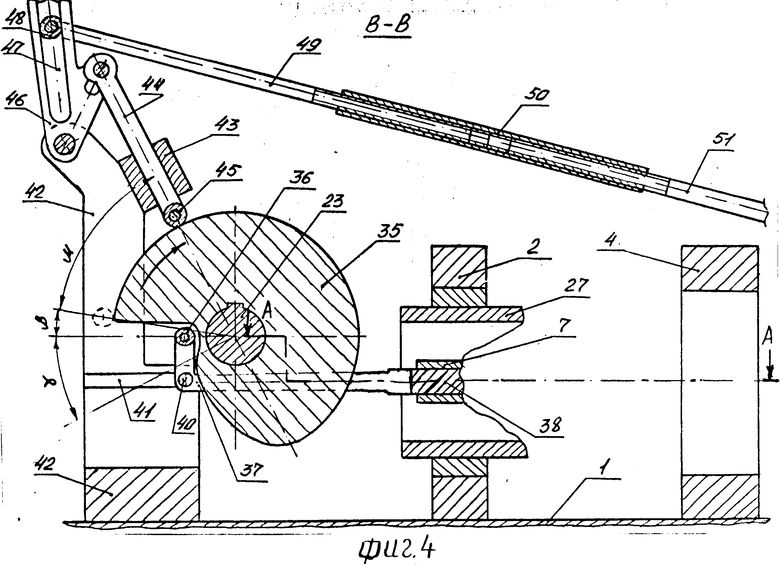

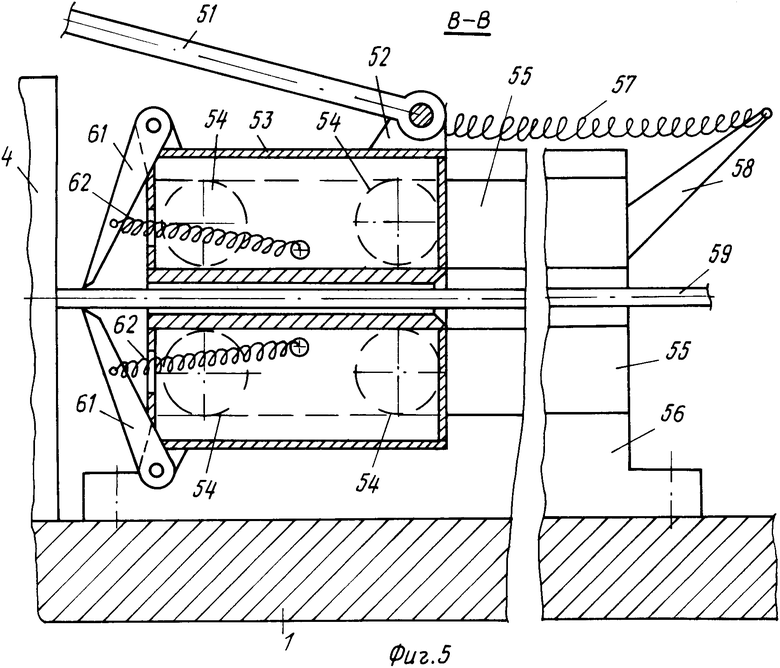

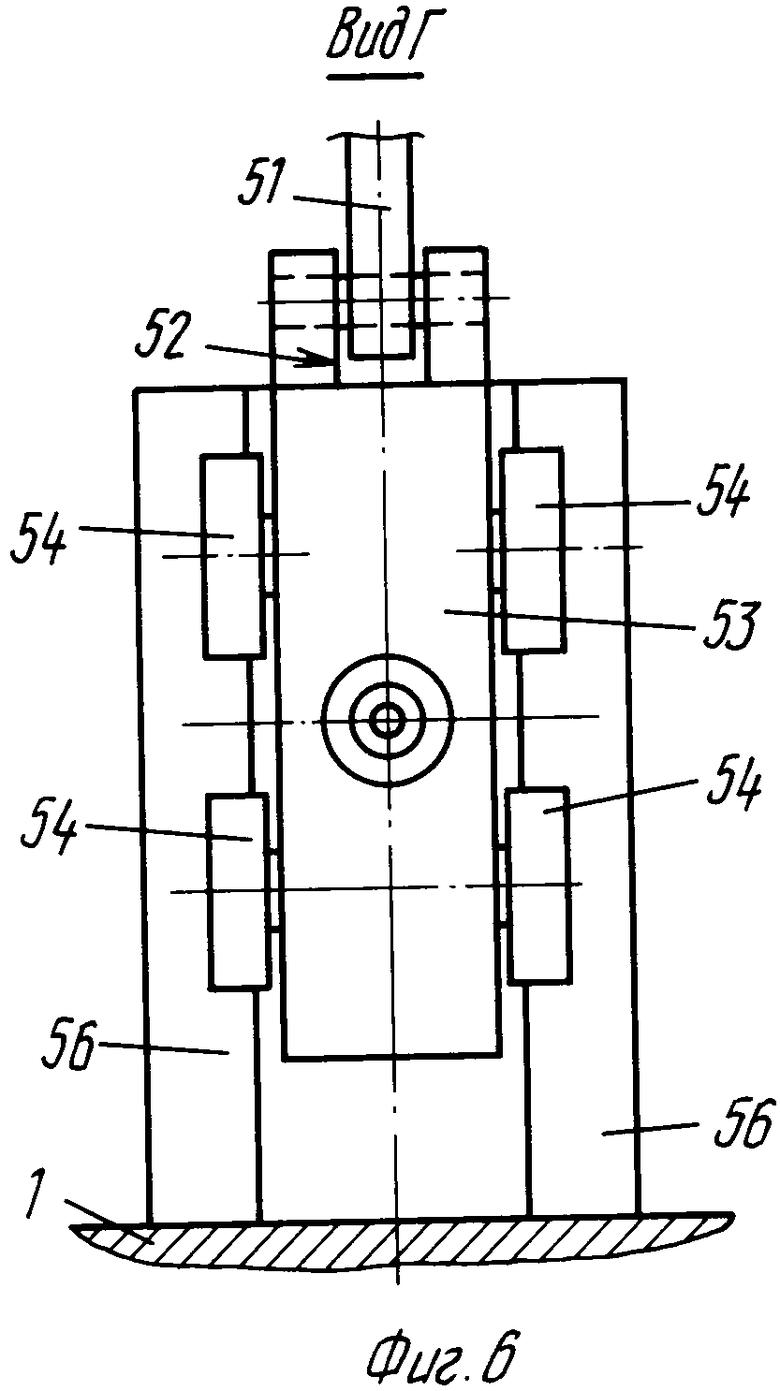

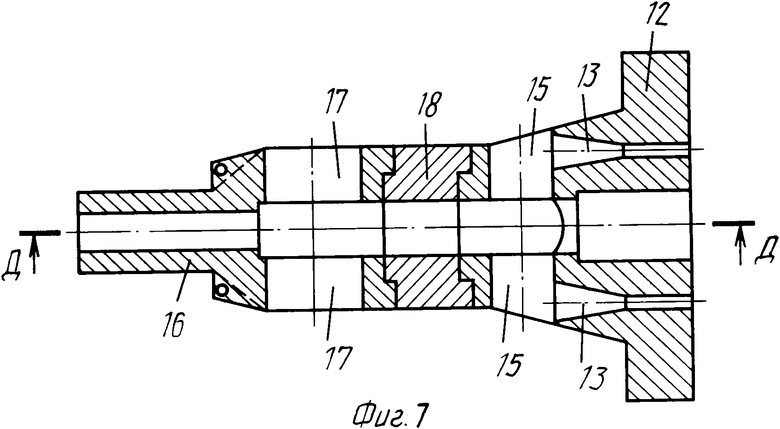

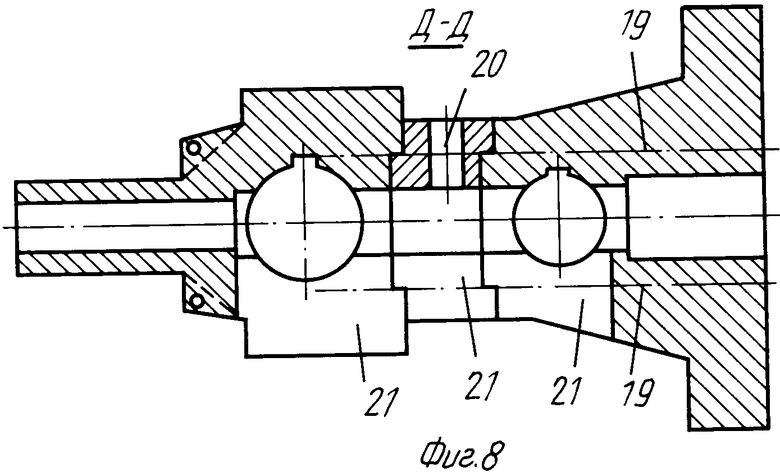

На фиг. 1 показан автомат, разрез (в плане); на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - то же, механизм периодической подачи проволоки; на фиг. 6 - вид А по стрелке Г на фиг. 5; на фиг. 7 - одна из основных деталей автомата - корпус державок матриц и ножей; на фиг. 8 - сечение Д-Д на фиг. 7.

Автомат состоит из следующих основных узлов и деталей, плиты, на которой располагаются все основные узлы и детали, узла отрезки гвоздей и зажима проволоки (гвоздя) с механизмом привода ножей и матриц, узла штамповки головки гвоздей с механизмом привода пуансона бойка, а также механизма периодической подачи заготовки (проволоки) и механизма ее правки.

Плита 1 автомата крепится на станине (не показана). Крепление плиты возможно в отличие от известных автоматов не на металлической станине, а на бетонной тумбе, в средней части имеющей наклонную выемку для соскальзывания гвоздей в контейнер. На плите 1 в одном месте вертикально закреплена планка 4. На фиг. 1 показана только одна головка (комплект) автомата (центральная линия О2). На плите 1 (в планках 2, 4) могут быть расположены несколько головок. Автомат в многониточном варианте, когда несколько проволок одновременно разматываются с нескольких шпулей (мотков). В этом случае планка 4 может быть выполнена цельной - гвозди изготавливаются длиной одного диапазона или планка 4 может состоять из нескольких отрезков, каждый из которых имеет возможность при настройке на длину гвоздя передвигаться в своих пазах 3.

Узел отрезки гвоздей и зажима проволоки (гвоздя) содержит следующие основные детали. В основе выполненных отверстиях плит 2 и 4 жестко закреплены втулки 5 и 6. Во втулке 6 жестко укреплен корпус 7 державок 8 матриц 9 и державок 10 ножей 11. Корпус 7 (см. 7, 8) содержит фланец 12, в котором выполнены отверстия 13 для крепления в них проволок-пружин 14 (см. фиг. 1) для развода державок 10, установленных с зазором в отверстиях 15, а также корпус 7 содержит фигурную втулку 16, в которой выполнены отверстия 17, в которых установлены с зазором державки 8 матриц 9. Между фланцем 12 и втулкой 16 установлена шайба 18, и эти три детали стянуты болтами 19, условно показанными на фиг. 8. Шайбы 18 выполнены длиной, обеспечивающей получение заданной длины гвоздей. Для выталкивания изготовленного гвоздя вниз-вверх в шайбе 18 выполнено отверстие 20, в котором проходит выталкиватель (не показан). Внизу во фланце 12, втулке 16 и шайбе 18 выполнена прорезь 21 для выпадания гвоздей вниз в контейнер. В плите 1 также выполнена аналогичная прорезь на максимальную длину гвоздя (не показана). Корпус 7 может быть выполнен цельным (см. фиг. 1) в этом случае для конкретной заданной длины гвоздей применяется свой корпус 7. Для развода державок 8 в них укреплены концы проволочной пружины-скобы 22.

Механизм привода ножей 11 (державок 10) и матриц 9 (державок 8) выполнен следующим образом.

На приводном от электродвигателя валу 23 жестко закреплены два кулачка 24 с рабочей поверхностью (см. фиг. 3), с которой контактируют толкатели (или ролики) 25, установленные на винтах 26. Винты 26 ввинчены в приливы гильзы 27, расположенной с зазором во втулке 5. Толкатели 25 прижаты к рабочим поверхностям кулачков 24 при помощи пружин 28. На конце гильзы 27 выполнены приливы, в которых радиально выполнены отверстия. В отверстиях установлены с зазором толкатели 29, которые сферическими конусными поверхностями контактируют со сферически-конусными торцами державок 8 матриц 9. Прижим толкателей 29 осуществляется через тарельчатые пружины 30 винтами 31. Гильза 27 через регулировочные винты 32 связана с гильзой 33, которая конусной внутренней поверхностью контактирует со сферически-конусными поверхностями державок 10 ножей 11. Гильза 33 установлена с зазором во втулке 6. В гильзе 33 радиально выполнен паз 3, необходимый для замены державок 8. Для уменьшения трения и повышения стойкости возможен вариант, когда или на рабочих торцах державок 8 и 10, или на толкателях 29 и гильзе 33 установлены ролики. Для исключения пружин 14 на рабочих поверхностях державок 10 и гильзы 33 выполнены пазы типа ласточкин хвост. Узел штамповки головки гвоздей и механизм привода пуансона (бойка) выполнен следующим образом (см. фиг. 1 и 4). На валу 23 жестко закреплен кулачок 35, рабочая поверхность которого контактирует через ролик 36 со штангой вилкой 37, на другом конце которой выполнен (или жестко закреплен) пуансон (боек) 38, расположенный с зазором в центральном отверстии корпуса 7. Работа бойка 38 (его удар) осуществляется за счет пружин 39, один конец которых закреплен на приливах, выполненных (или приваренных) на вилке 37, а другой конец пружин закреплен на приливах корпуса 7. Усилие пружин (их количество) определяется диаметром гвоздя. Для исключения изгиба вилки 37 на ней дополнительно установлены ролики 40, расположенные в пазах 41 стойки 42.

Механизм периодической подачи проволоки выполнен следующим образом (см. фиг. 1, 4, 5 и 6). На стойке 42 выполнен прилив 43, в отверстие которого с зазором установлен шток 44. На одном конце штока 44 установлен ролик 45, контактирующий с поверхностью кулачка 35, а другой конец шарнирно связан с фигурным рычагом 46, шарнирно установленным на стойке 42. В рычаге 46 выполнен продольный паз 47, в котором шарнирно установлен и закреплен (известным способом) от перемещения по пазу ролик 48 штанги 49, связанной через трубу 50 с внутренней резьбой разного направления нарезки со штангой 51. Штанга 51 шарнирно через стойки 52 связана с кареткой 53 коробчатого выполнения. На боковых поверхностях каретки на осях установлены ролики (или подшипники качения) 54, которые установлены в продольных пазах 55 стоек 56. Возврат назад каретки 53, а также прижатие ролика 45 к кулачку 35 осуществляется пружиной 57, закрепленной другим концом на кронштейне 58, закрепленном на стойках 56. С проволокой 59, проходящей в центральной направляющей втулке 60, контактируют острые концы планок 61, шарнирно установленных на стойках каретки 54 и подпружиненных к проволоке 59 пружинами 62. Вместо планок могут быть использованы рифленые ролики, установленные на обгонных муфтах. Вместо плоских кулачков 24, 35 могут быть использованы кулачки с геометрическим замыканием, при этом на торцах их выполнены пазы, в которых установлены ролики. При этом на кулачке 35 выполняются пазы разной конфигурации для ролика 36 и для ролика 45. В этом случае отпадает необходимость применения пружин 28 и 57.

Автомат для изготовления гвоздей работает следующим образом.

Вал 23 (см. фиг. 3 и 4) вращается по часовой стрелке. В положении основных деталей (см. фиг. 1-5) кулачки 24 какое-то время максимально давят на толкатели 25 (кулачки 24 поворачиваются на угол α). Толкатели 25 через винты 26 давят вправо (см. фиг. 1) на гильзу 27 и толкатели 29, сжимая тарельчатые пружины 30, давят на державки 8, сжимая матрицами 9 проволоку 59, а гильза 33 давит на державки 10. Ножи 11 отрезают гвоздь. Затем (см. фиг. 4) ролик 36 срывается за счет пружин 39 с поверхности кулачка 35 и боек 38, ударив, отштамповывает головку гвоздя 63. При этом угол β<α. Затем при повороте кулачка 35 на угол γ боек 38 начинает уходить влево, вслед за этим (ε>γ) за счет пружин 28 гильзы 27, 33 тоже уходят влево, державки 8, 10 за счет пружин 22, 14 отходят от центральной линии, освобождая гвоздь, который падает (или проталкивается) в прорезь 21, а затем в контейнер. При дальнейшем повороте вала 23 кулачки 24 не воздействуют на толкатели 25, а срыв поверхности кулачка 35 подходит к ролику 45 (μ>ε) и при срыве ролика 45 за счет пружины 57 каретка 53 уходит вправо. Планки 61 скользят по проволоке 59, которая находится в прямом и стационарном состоянии за счет проволочной арматуры (она не изгибается) и за счет рихтовочного аппарата (не показан), установленного между стойками 56 и размоточным устройством (не показан). При дальнейшем повороте кулачок 35 своей поверхностью начинает давить на ролик 45 и подает каретку 53 влево, а планки 61, захватывая острыми концами проволоку, подают ее в требуемое положение, т.е. за матрицы 9 на длину, необходимую для формирования головки гвоздя. Затем вновь вступают в работу кулачки 24. Цикл повторяется.

Регулировка сопряжения между собой ножей 11 осуществляется винтами 26 и 32. Регулировка хода и усилия прижатия матриц 9 осуществляются винтами 26 и винтами 31, причем тарельчатые пружины 30 необходимы для выбирания допуска на проволоку 59. Регулировка силы удара бойком 38 осуществляется установкой требуемого количества пружин 39. Регулировка длины гвоздя осуществляется установкой шайбы 18 определенной длины, планки 4 за счет передвижения болтов в пазах 3 в определенном месте на плите 1, а также за счет крепления шарнира 48 в требуемом месте паза 47 и за счет вращения трубки 50.

При необходимости возможна жесткая фиксация положения подачи проволоки, которая осуществляется за счет установки пальца радиально в корпусе 7 слева (см. фиг. 1, 4) матриц и механизма его привода, аналогично привода 35, 45, 44 и рычага (не показано). При изготовлении гвоздей малого диаметра 1 мм может быть необходим дополнительный зажим проволоки при работе каретки 53. Этот зажим осуществляется за счет установки справа планки 4 зажимов, аналогичных матриц 9 и механизма их передвижения, аналогично приводов 35, 45, 44, причем их ролик установлен впереди ролика 45 (не показано).

В случае изготовления станины автомата, в частности многониточного, в виде бетонной тумбы (в этом случае на ее верхней поверхности заливаются металлические плиты, имеющие болты для крепления плиты 1 и дополнительно закрепленные анкерными болтами или в тумбе заливаются анкерные болты, на которых непосредственно крепится плита 1). В ней заливаются наклонно трубы с выходом их верхнего конца под прорези 21 (под соответствующие прорези, выполненные в плите 1) с расположением их нижних концов над контейнерами. По этим трубам гвозди соскальзывают в контейнеры. Такое выполнение трубы не показано на чертежах.

Таким образом, предлагаемый автомат компактен, конструктивно прост, что позволяет на одной плите монтировать несколько головок (01, 02,...,0n), привод всех движущихся частей и всех головок осуществляется с одного вала, а применение нескольких головок (вариант многониточного автомата) позволяет многократно увеличить его производительность. Это и является технико-экономическим эффектом.

П р и м е р. Предположим, что необходимо изготовить автомат для производства гвоздей диаметром 0,8; 1, 2, 3 мм и длиной 30, 45, 70, 100 м (в разных сочетаниях), причем эти гвозди должны изготавливаться в одной головке - после ее перестройки (в других головках многониточного автомата могут изготавливаться такие же гвозди или любые другие).

Для прессования головок гвоздей диаметром их головок 3 мм и с применением пружин 39 с усилием каждой в 30 кг достаточны перепад кулачка 35 в 100 мм, а количество пружин 39 - 6 шт. Для изготовления гвоздей из проволоки диаметром 0,8 мм количество пружин необходимо 2 шт. Для изготовления гвоздей длиной 30 мм шайба 18 отсутствует. Державки 8 и 10 изготавливаются диаметром 30 мм. При изготовлении гвоздей длиной 45 мм шайба 18 применяется длиной 15 мм, гвоздей длиной 70 мм - шайба 18 длиной 40 мм, гвоздей длиной 100 м - шайба 18 длиной 70 мм. Тарельчатые пружины 30 применяют с усилием 100-150 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления гвоздей | 1979 |

|

SU1039625A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУЧЕНОЙ ПРОВОЛОЧНОЙ СЕТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067510C1 |

| Автомат для изготовления гвоздей | 1975 |

|

SU742013A1 |

| Автомат для высадки гвоздей | 1971 |

|

SU379119A1 |

| Гвоздильный автомат | 1982 |

|

SU1121085A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ДЕТАЛЕЙ ТИПА ШТЫРЕЙ | 1971 |

|

SU414034A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ из ПРОВОЛОКИ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ СТЕРЖНЯ С ПРОФИЛЬНЫМ КОНЦОМ | 1971 |

|

SU311692A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009021C1 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

| Автомат для сборки голосовых планок язычковых музыкальных инструментов | 1989 |

|

SU1652996A1 |

Изобретение относится к оборудованию для изготовления гвоздей и может быть использовано при проектировании и изготовлении многониточных автоматов, изготавливающих гвозди и другие изделия из проволоки, аналогичные по конфигурации гвоздям, и позволяет повысить производительность. Сущность изобретения: автомат содержит общую длину, на которой перпендикулярно закреплены параллельные планки. В одной планке жестко закреплен корпус, в котором радиально выполнены отверстия. В отверстиях с зазором установлены державки. На одних концах двух державок закреплены матрицы, а на других двух - ножи. Другие концы державок выполнены скошенными и эти концы контактируют с конусными внутренними поверхностями гильзы. Гильза установлена с зазором в отверстиях планок. Гильза связана с толкателями, которые контактируют с кулачками. Пуансон через штангу связан с толкателем, который контактирует со средним кулачком. Все кулачки жестко закреплены на одном валу, параллельном планкам. Движение каретки подачи заготовки осуществляется от кулачка пуансона через рычажно-штанговое шарнирное соединение. При вращении вала кулачки двигают возвратно-поступательно гильзу и она конусными внутренними поверхностями подводит-разводит державки матрицы и ножей. Средний кулачок освобождает толкатель и штанга-пуансон ударяет за счет пружин по торцу заготовки, формируя головку гвоздя. 16 з.п. ф-лы, 8 ил.

| Автомат для изготовления гвоздей | 1979 |

|

SU1039625A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-15—Публикация

1992-06-29—Подача