Изобретение относится к порошковой металлургии, в частности к способам прессования длинномерных ступенчатых заготовок, имеющих переменное сечение в виде круга, эллипса, многогранника или другой формы, симметричное относительно продольной оси.

Известен способ прессования ступенчатых изделий [1], включающий раздельную засыпку порошка в формующие камеры пресс-формы и последующее раздельное формование каждого элемента изделия. Способ имеет малую производительность и, кроме того, не обеспечивает возможности получения длинномерных изделий.

Известен также способ прессования трубчатых заготовок из порошка [2], включающий предварительную засыпку порошка, установку стержня, формующего отверстие, предварительную подпрессовку, засыпку последующей порции порошка и окончательное формование изделия.

Недостатком указанных способов является низкая производительность, связанная с необходимостью двукратной засыпки и двукратным уплотнением порошка, а также невозможность получения длинномерных изделий переменного сечения на отдельных ступенях.

Целью изобретения является расширение технологических возможностей и повышение производительности процесса прессования длинномерных ступенчатых изделий.

Цель достигается тем, что в способе прессования длинномерных ступенчатых изделий из порошка, включающем загрузку порошка в образованную матрицей и пуансонами формирующую полость, соответствующую изделию по длине, и его уплотнение верхними или нижними пуансонами с приложением усилия перпендикулярно продольной оси, верхние и нижние пуансоны выполняют соответствующими количеству и размерам ступеней изделий по длине, а матрицу - разъемной по высоте на верхнюю и нижнюю части, загрузку порошка ведут одновременно по всем ступеням формирующей полости, разравнивают порошок по верхней плоскости нижней матрицы, устанавливают ее верхнюю часть и размещают верхние пуансоны, перед уплотнением осуществляют перераспределение порошка для образования ступеней формирующей полости путем перемещения нижних пуансонов за исключением пуансона для формирования ступени с наименьшими размерами сечения, а уплотнение ведут с двух сторон одновременно по всем ступеням.

При загрузке порошка нижний пуансон, соответствующий ступени с наименьшими размерами сечения, устанавливают на расстоянии от верхней плоскости нижней части матрицы, определяемом соотношением

2Δl=

_ 1

_ 1 + dmin где Smin - площадь ступени изделия наименьшего сечения, м2;

+ dmin где Smin - площадь ступени изделия наименьшего сечения, м2;

dmin - наибольший размер в вертикальном сечении ступени изделия с наименьшим сечением, м;

bmin - ширина формирующей полости ступени наименьшего сечения, м;

γ1 - плотность порошка в состоянии загрузки, г/см3;

γ2 - плотность изделия, г/см3.

Аналогичные признаки не обнаружены в известных технических решениях, следовательно предлагаемый способ прессования длинномерных ступенчатых изделий обладает новизной существенных признаков, которые дают новый положительный эффект.

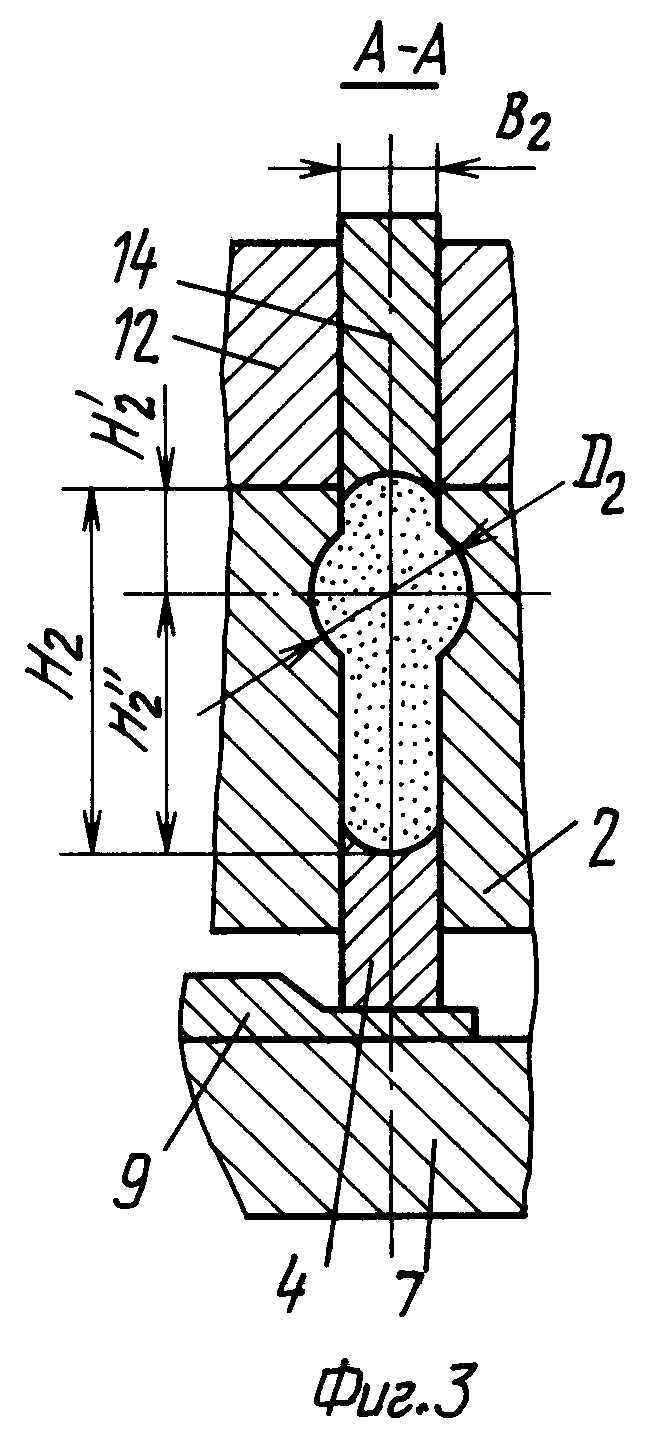

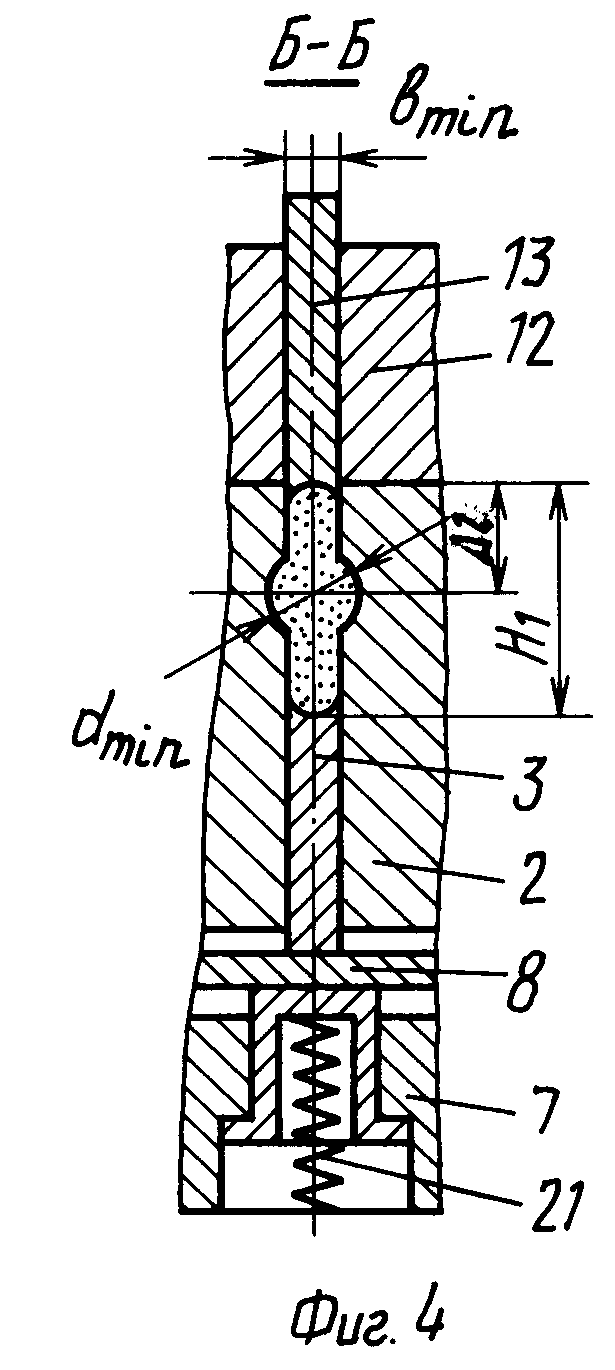

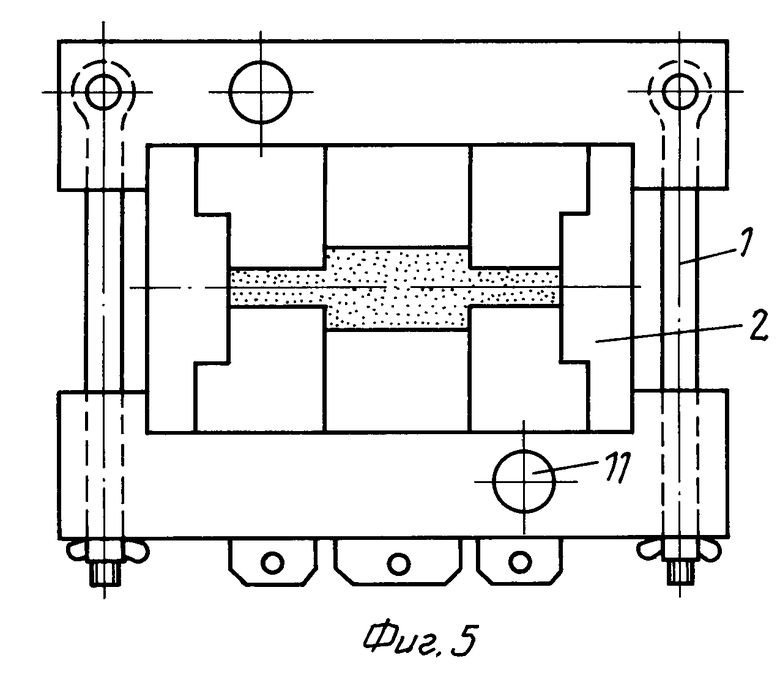

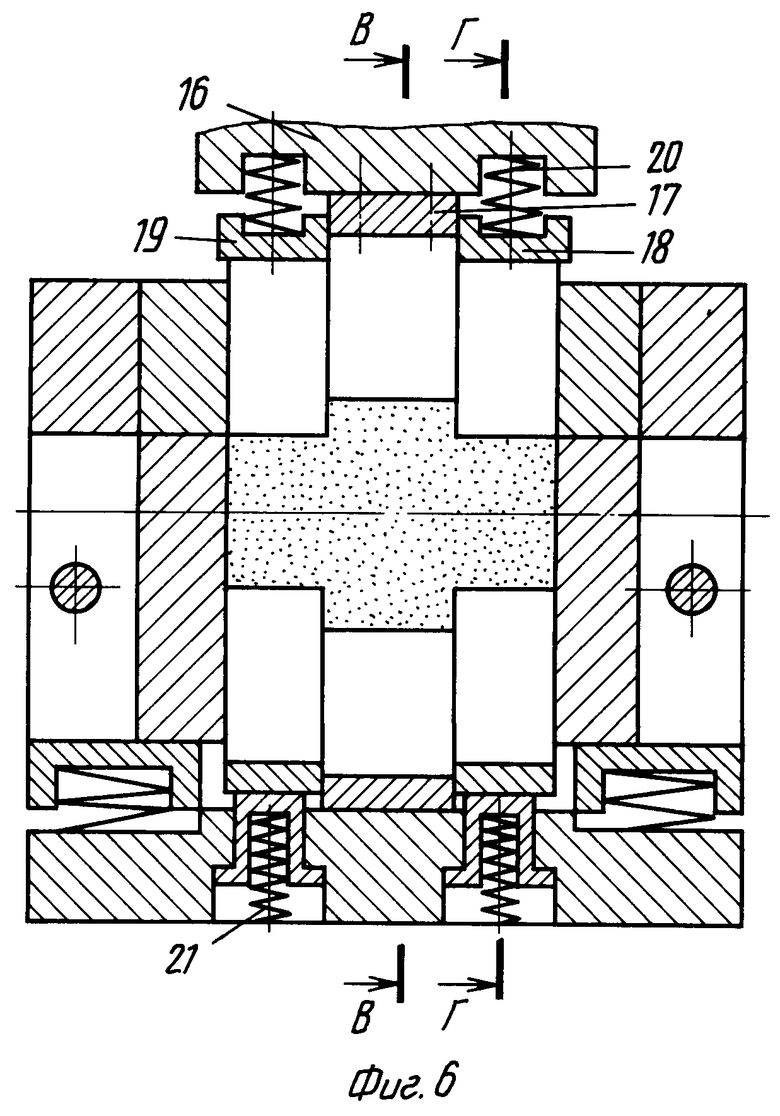

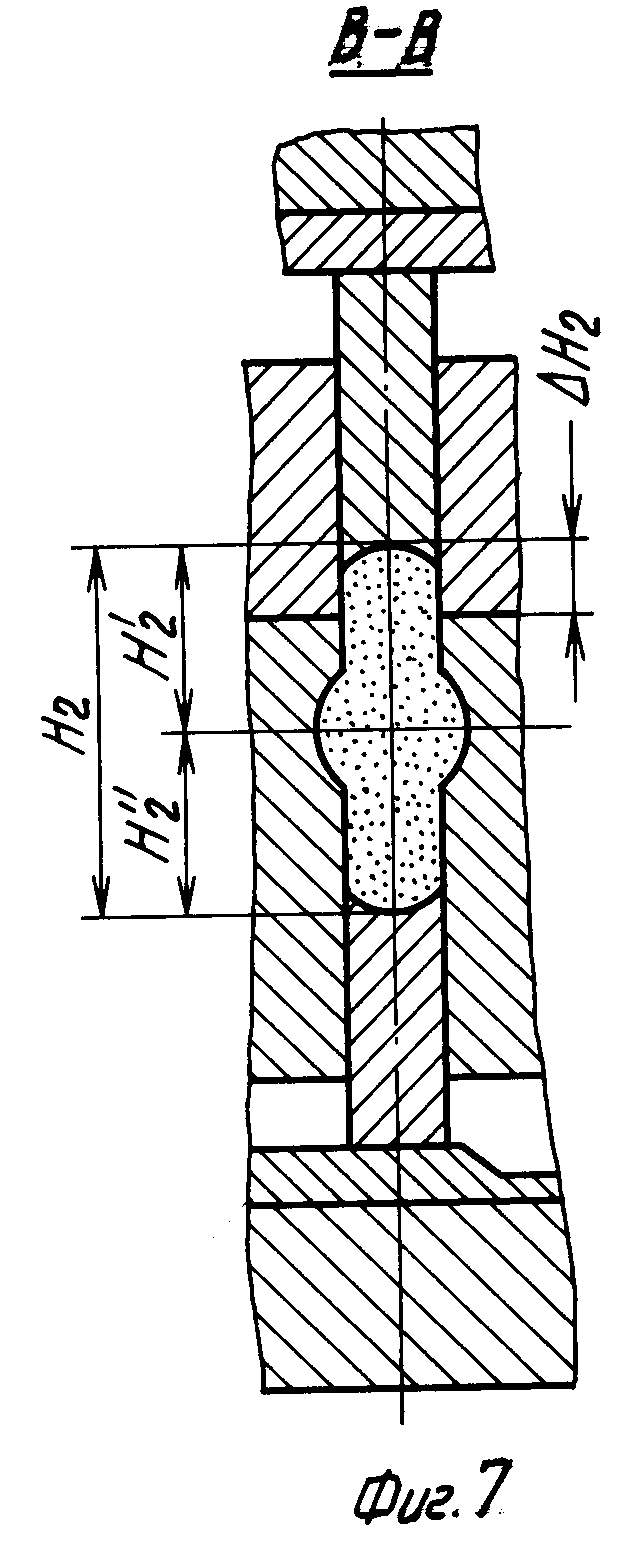

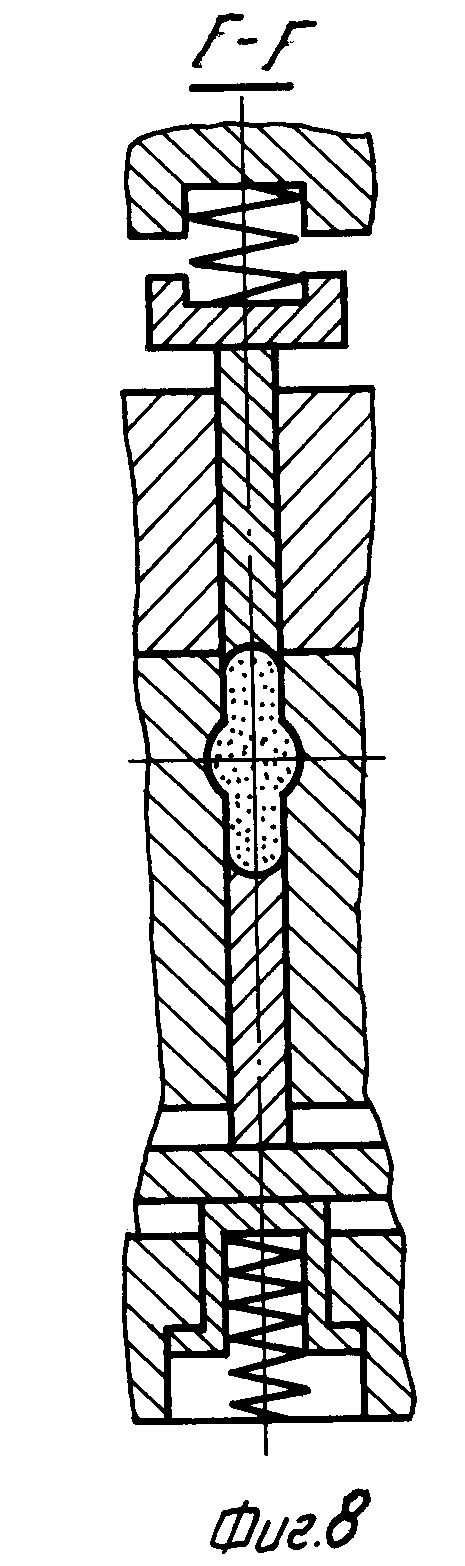

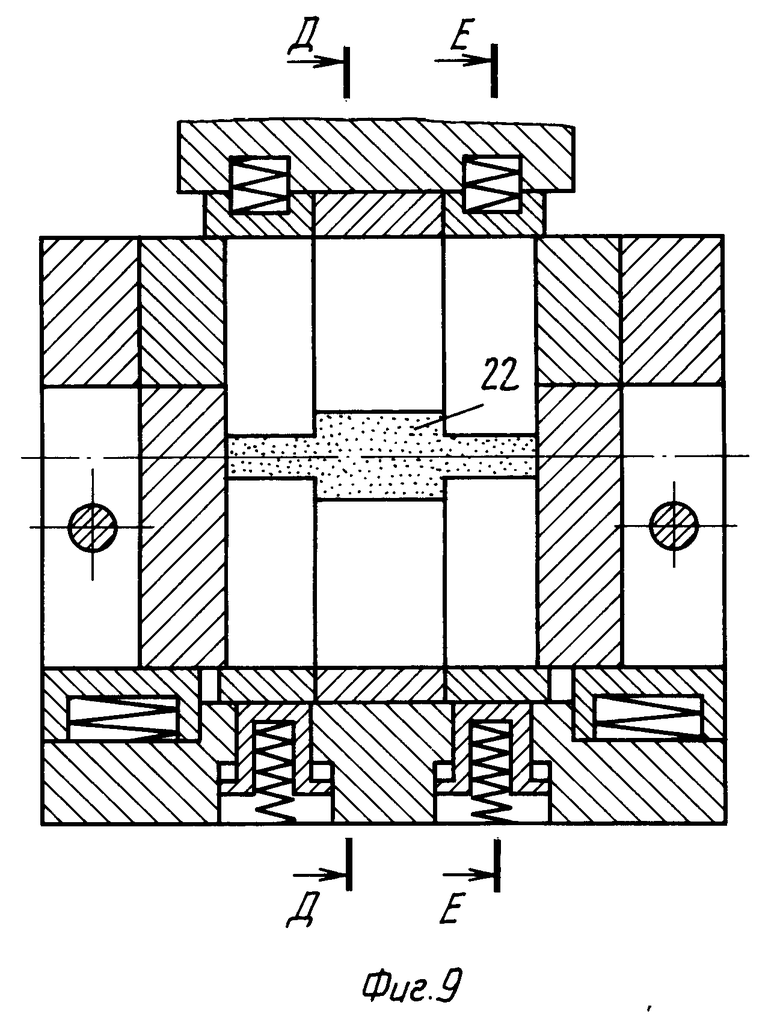

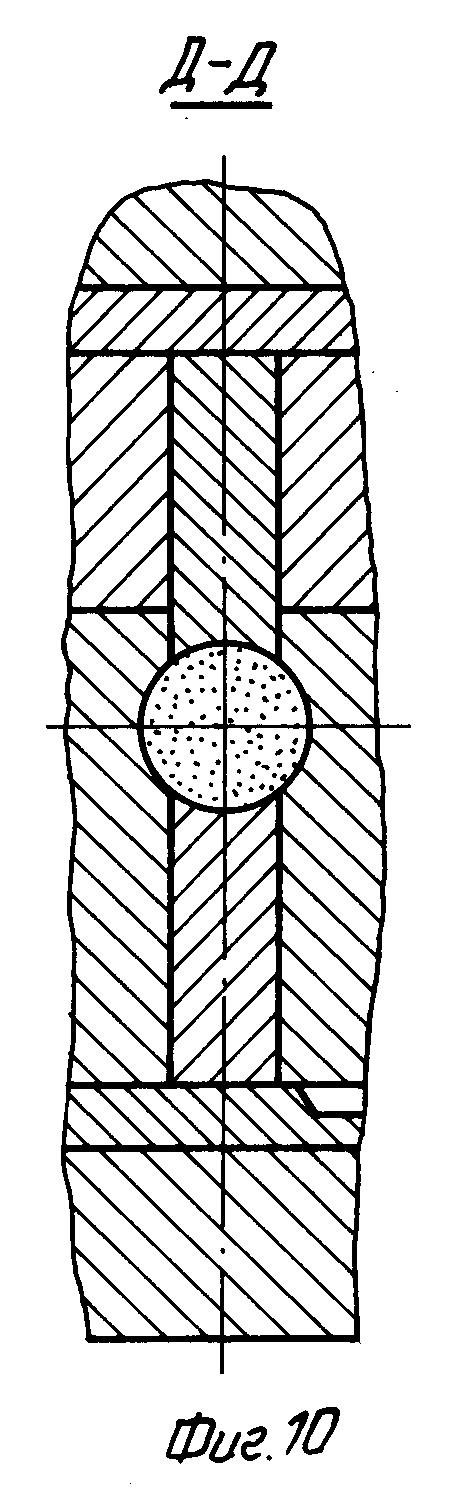

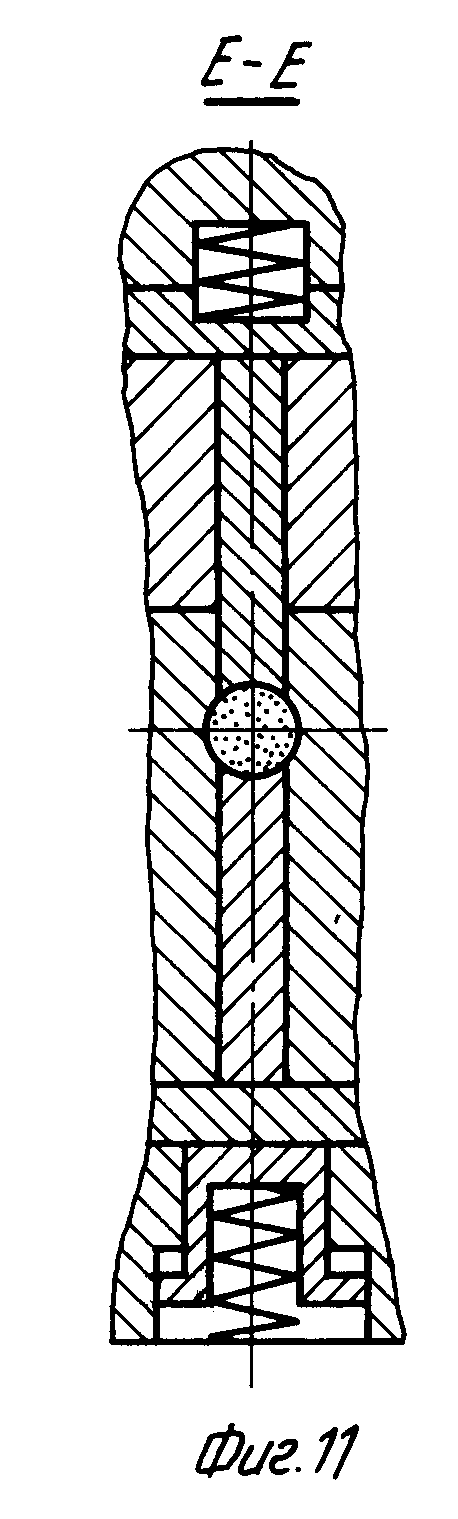

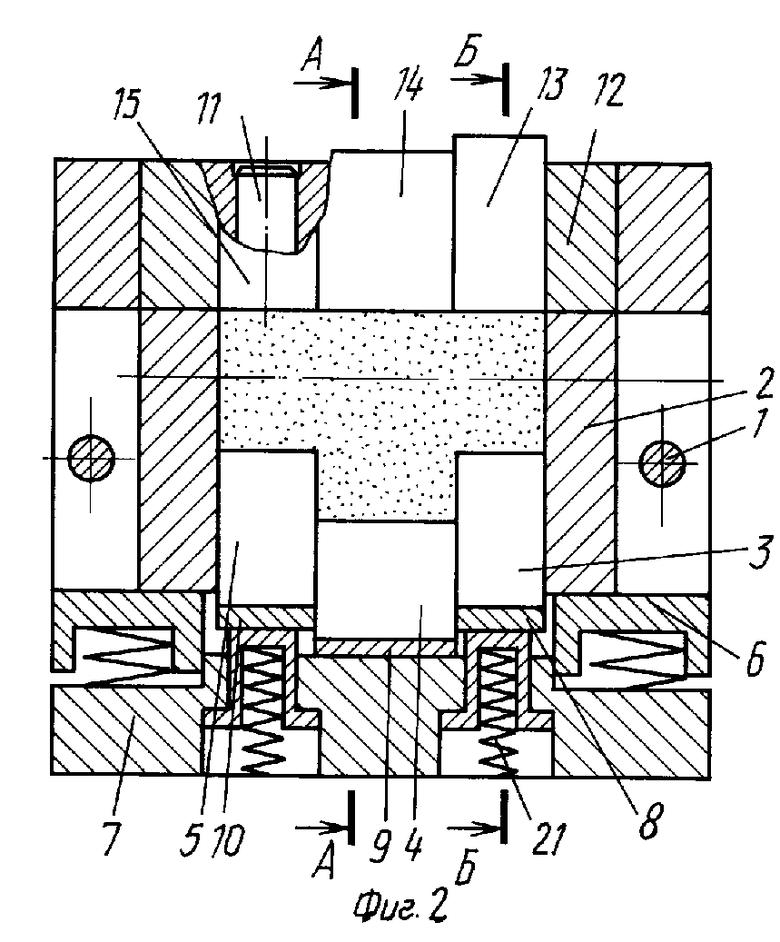

На фиг. 1 изображено прессуемое изделие; на фиг. 2 - переход засыпки порошка и установки верхней матрицы и секций верхних формующих пуансонов; на фиг. 3 - сечение А-А фиг. 2; на фиг. 4 - сечение Б-Б фиг. 2; на фиг. 5 - вид сверху фиг. 2 со снятой верхней матрицей; на фиг. 6 - переход перераспределения порошка в формующих полостях симметрично общей продольной оси; на фиг. 7 - сечение В-В фиг. 6; на фиг. 8 - сечение Г-Г фиг. 6; на фиг. 9 - переход окончательного прессования изделия; на фиг. 10 - сечение Д-Д фиг. 9; на фиг. 11 - сечение Е-Е фиг. 9.

Способ осуществляют следующим образом. Винтами 1 стягивают составную нижнюю матрицу 2 с установленными в ней секциями нижних формующих пуансонов 3, 4, 5. Собранную нижнюю матрицу 2 устанавливают на подпружиненные опоры 6 основания 7. При этом между основанием и матрицей образуется пространство, в котором располагают под секциями нижних формующих пуансонов 3, 4, 5 регулировочные ступенчатые прокладки 8, 9, 10, которые позволяют установить пуансоны в определенное положение относительно нижней матрицы 2 с тем, чтобы обеспечить в каждой полости необходимую высоту засыпки порошка для оформления соответствующего сечения (ступени) изделия.

Длина формирующих полостей, образованных нижней матрицей 2 и секциями нижних пуансонов 3, 4, 5, соответствуют размерам изделия вдоль продольной оси.

При загрузке порошка нижний пуансон, соответствующий ступени с наименьшими размерами сечения, устанавливают на расстоянии Δl от верхней плоскости нижней части матрицы, определяемом соотношением

2Δl=

_ 1

_ 1 + dmin где Smin - площадь ступени изделия наименьшего сечения, м2;

+ dmin где Smin - площадь ступени изделия наименьшего сечения, м2;

dmin - наибольший размер в вертикальном сечении ступени изделия в наименьшем сечении;

bmin - ширина формирующей полости ступени наименьшего сечения;

γ1 - плотность порошка в состоянии загрузки, г/см3;

γ2 - плотность изделия, г/см3.

После загрузки порошка и выравнивания его вдоль верхней плоскости нижней матрицы 2 устанавливают на направляющих колонках 11 верхнюю матрицу 12 и размещают в ней секции верхних формующих пуансонов 13, 14, 15 (см. фиг. 2-5).

Затем, перемещая регулировочные прокладки 9, 10, производят последовательно перераспределение порошка во всех формующих полостях симметрично общей продольной оси кроме полости, в которой производится формование ступени, имеющей минимальные размеры поперечного сечения (см. фиг. 6-8).

При проведении этой операции не происходит пересыпание порошка из одной ступени в другую, так как этому препятствуют верхние 13, 14, 15 и нижние 3, 4, 5 секции формующих пуансонов, образующие постоянные объемы полостей для засыпки порошка на каждой ступени.

Распределив порошок во всех полостях симметрично общей продольной оси, включают пресс и, опуская ползун пресса с закрепленным на нем прессующим пуансоном 16, начинают формовку изделия.

Прессующий пуансон 16 имеет отдельные секции 17, 18, 29, которые контактируют с соответствующими секциями верхних формующих пуансонов. Часть секций опирается на упругие элементы 20, служащие для компенсаций разности перемещений формующих пуансонов.

Благодаря наличию подпружиненных опор 6, упругих элементов 20 в прессующем пуансоне 16 и упругих элементов 21 в основании продвижения ползуна пресса вниз происходит одновременное двустороннее прессование всех ступеней, несмотря на различную величину перемещения секций нижних 3, 4, 5 и верхних 13, 14, 15 формующих пуансонов (фиг. 9-11).

Поскольку ко всем формующим пуансонам одновременно прикладывается вертикальное сжимающее усилие, то это препятствует перемещению порошка в горизонтальном направлении на одной полости в другую, его позволяет достигать равномерное распределение плотности по всем ступеням изделия.

После окончания перехода формования изделия двусторонним прессованием ползун пресса с прессующим пуансоном 16, поднимают вверх.

Снимают с направляющих колонок 11 верхнюю матрицу 12, разнимают нижнюю составную матрицу 2 и удаляют готовое изделие 22.

Предлагаемый способ дает возможность прессовать длинномерные изделия с различным количеством ступеней, имеющих поперечное сечение в виде круга, овала, многогранника и другой формы, симметричное относительно продольной оси, т. е. позволяет значительно расширить технологические возможности при изготовлении длинномерных изделий из порошков.

По сравнению с аналогами способ позволяет повысить производительность труда, так как засыпка и последующее прессование производится только по одному разу. Увеличение производительности достигается за счет того, что в одной из ступеней не производится перераспределение порошка перед прессованием.

П р и м е р. По предлагаемому способу изготовлена ось из твердого сплава ВК8 ГОСТ 3882-74, конфигурация и размеры которой после прессования показаны на фиг. 1. В скобках показаны размеры после спекания.

Расчет навесок производят для каждой ступени по размерам изделия после спекания с учетом плотности сплава ВК8 после спекания γ = 14,77 г/см3.

Общая масса порошка на все изделия М = 2,88 г.

При расчете навеска бралась с увеличением 4% на потери при засыпке порошка в матрицу.

Расчетная плотность изделия после прессования находится из соотношения

γ =

(3) где m - масса прессовки;

Vпр. - объем прессовки.

В этом случае плотность прессовки

γ1 = 7,45 г/см3

Насыпная плотность порошка ВК8 в среднем составляет

γ2 = 2,95 г/см3

Объем засыпки на каждой ступени будет равен

V1=  где mi - масса ступени детали.

где mi - масса ступени детали.

V1 = 0,086 см3, V2 = 0,77 см3, V3 = 0,086 см3.

Выбор размеров формующих полостей производим по размерам отпрессованного изделия.

Ступень I b1 = 1,3 мм l1 = 15 см d1 = 1,7 мм Ступень II b2 = 3,3 мм l2 = 22,5 мм d2 = 4,13 мм Ступень III b3 = 1,3 мм l3 = 15 мм d3 = 1,7 мм

Расположение общей продольной оси формующих полостей относительно верхней плоскости нижней матрицы находим по формуле 1 с учетом размеров первой ступени, имеющей минимальные размеры поперечного сечения.

Δl = 2,30 мм

Высота столба засыпки порошка для этой ступени определяют по формуле 2.

Н1 = Н3 = 4,6 (см. фиг. 4)

Порошок в полостях 1 и 3, имеющих минимальные размеры сечения, засыпается симметрично относительно продольной оси.

Высота столба засыпки и соответственно исходное положение нижнего пуансона второй ступени относительно уровня плоскости нижней матрицы выбирают также с учетом формулы 2

Н2 = 10,34 мм

В этой полости требуется перед прессованием произвести перераспределение порошка, так как

Н2 = 2,3 мм Н2 = 8,04 мм

Обозначения показаны на фиг. 3.

Порошок засыпают из общей навески сразу во всей полости и выравнивают по уровню верхней плоскости нижней матрицы. После засыпки порошка устанавливают верхнюю матрицу и размещают в ней секции формующих пуансонов.

Перемещая ступенчатую прокладку, поднимают нижний формующий пуансон 4 в полости П на высоту ΔН2 = 2,87 мм, в результате чего порошок в полости П разместится симметрично относительно общей продольной оси, т.е. будет выполнено условие

Н2' = Н2'' = 5,17 мм (см. фиг. 6, 7, 8)

Окончательное уплотнение порошка одновременным двусторонним прессованием всех ступеней изделия показано на фиг. 9, 10, 11.

Следует отметить, что эффективность возрастает при осуществлении способа на прессах, оснащенных устройством для бокового зажима, поскольку сжатие матриц перед засыпкой порошка и разъем для удаления изделия осуществляется автоматически с помощью устройства бокового зажима.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1991 |

|

RU2022709C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| СПОСОБ ПРЕССОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПОДЪЕМНОЙ СИЛЫ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2482938C1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Способ прессования изделий изпОРОшКООбРАзНОгО МАТЕРиАлА | 1978 |

|

SU831362A1 |

| Способ прессования изделий из порошка | 1979 |

|

SU927415A1 |

| Устройство для прессования изделий из порошка | 1987 |

|

SU1444078A1 |

| СПОСОБ ПРЕССОВАНИЯ ШТАБИКОВ ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И ПРЕСС-ФОРМА ДЛЯ ИХ ПРЕССОВАНИЯ | 2007 |

|

RU2381870C2 |

Сущность: после засыпки порошка и разравнивания его по верхней плоскости нижней части матрицы 2 устанавливают верхнюю часть матрицы 12 с пуансонами 13, 14, 15. Перемещая прокладку 9, поднимают пуансон 4 и перераспределяют порошок для образования ступеней формующей полости. Затем уплотняют изделие пуансонами. 1 з.п. ф-лы, 11 ил.

2Δl=

_ 1

_ 1 + dmin ,

+ dmin ,

где Sмин - площадь ступени изделия наименьшего сечения, м3;

dмин - наибольший размер в вертикальном сечении ступени изделия с наименьшим сечением, м;

bмин - ширина формующей полости ступени наименьшего сечения, м;

γ1 - плотность порошка в состоянии загрузки, г/см3;

γ2 - плотность изделия, г/см3.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-15—Публикация

1990-10-22—Подача