Изобретение относится к порошковой металлургии, в частности к получению твердосплавных изделий для металлургии и машиностроения.

Известна установка для получения твердосплавных изделий методом СВС, включающая гидравлический пресс с выдвижной платформой, на которой установлена пресс-форма, состоящая из матрицы и верхнего пуансона, сыпучей среды передающей давление системы поджига и системы управления прессом. Для удаления газов из матрицы во время синтеза и прессования предусмотрены газовые коллекторы в пуансоне и днище пресс-формы.

Недостатком известной конструкции является невозможность получать изделия с заданными геометрическими параметрами, внедрение сыпучей среды в изделие, затрудненный выход газов через сыпучую среду после ее уплотнения.

Известна конструкция установки для изготовления твердосплавных изделий самораспространяющимся синтезом, выбранная в качестве прототипа, включающая пресс со столом, реакционную пресс-форму, инициирующую спираль, промежуточные формообразующие пуансоны с газоотводящими каналами, защитные прокладки, систему управления прессом.

Недостатком известной конструкции установки является то, что при выпрессовке готового изделия из матрицы, возникают расслойные трещины, скалывание материала по контуру. Кроме того, газоотводящие отверстия и коллекторы работают только в начале прессования, а затем пуансоны прижимаются к материалу и отверстия закупориваются. Поэтому плотный материал в изделии можно получить только в поверхностных слоях, а внутри, особенно в крупногабаритных изделиях, образуются рыхлоты и раковины, что снижает выход годных изделий. Помимо всего еще и происходит резкое охлаждение изделия сразу после выпрессовки, что вызывает растрескивание изделий.

Целью изобретения является увеличение выхода годных изделий и расширение технологических возможностей за счет получения крупногабаритных изделий.

Это достигается тем, что установка для получения изделий из композиционных материалов методом самораспространяющегося высокотемпературного синтеза, содержащая пресс со столом и с верхним и нижним пуансонами, реакционную пресс-форму с теплоизоляцией, систему поджига со спиралью, промежуточные пуансоны с газоотводящими каналами, защитные прокладки и систему правления, снабжена жесткими термоизоляционными пористыми фильтрами, матрица выполнена сборной трехслойной, при этом второй и третий слои матрицы выполнены с газоотводящими каналами и отверстиями, а фильтры размещены на защитных прокладках полости матрицы, причем второй слой матрицы выполнен разъемным, состоящим не менее, чем из трех секций с конической наружной и цилиндрической внутренней поверхностями, каждая секция выполнена в нижней части цилиндрической поверхности с поднутрением высотой, равной 0,25-0,6 высоты рабочего пространства матрицы и глубиной не менее суммы толщин третьего слоя теплоизоляции, при этом по конечной поверхности каждой секции, вдоль образующей выполнен не менее, чем один канал глубиной 4-10 мм, а в зоне поднутрения - сквозные радиальные отверстия диаметром 1-10 мм. Третий слой выполнен в виде неразъемного цилиндра с газоотводящими каналами глубиной 0,5-10 мм по торцам, расположенного в пространстве, образованном поднутрениями секций второго слоя. Теплоизоляция размещена на внутренней поверхности третьего слоя матрицы. Сопоставительный анализ показывает, что предлагаемая установка отличается от известной тем, что она снабжена жесткими термоизоляционными пористыми фильтрами, матрица выполнена сборной, трехслойной, при этом второй и третий слои матрицы выполнены с газоотводящими каналами и отверстиями, а фильтры размещены на защитных прокладках со стороны полости матрицы, причем второй слой матрицы выполнен разъемным, состоящим не менее, чем из трех секций с конической наружной и цилиндрической внутренней поверхностями, каждая секция выполнена в нижней части цилиндрической поверхности с поднутрением высотой, равной 0,25-0,6 высоты рабочего пространства матрицы и глубиной не менее суммы толщин третьего слоя и теплоизоляции. При этом по конечной поверхности каждой секции вдоль образующей выполнен не менее, чем один канал глубиной 1-10 мм, а в зоне поднутрения - сквозные радиальные отверстия диаметром 1-10 мм. Третий слой выполнен в виде неразъемного цилиндра с газоотводящими каналами глубиной 0,5-10 мм по торцам, расположенного в пространстве, образованном поднутрениями секций второго слоя. Термоизоляция размещена на внутренней поверхности третьего слоя матрицы. Таким образом, предлагаемая установка соответствует критерию изобретения "Новизна".

Сравнение с прототипом позволяет сделать вывод о соответствии критерию "Существенные отличия".

Такая конструкция пресс-формы установки позволяет эффективно отводить газы на протяжении всего процесса, так как жесткие, пористые фильтры изолируют газоотводящие каналы пуансонов от прессуемого материала, а газы с боковых поверхностей заготовки отводятся через пористую термоизоляцию на третьем слое, отверстия и каналы в секциях. Готовое изделие выпрессовывается вместе с третьим и вторым слоем матрицы, что предохраняет изделие при выпрессовке от дефектов. Третий сплошной слой перекрывает стыки второго слоя и тем самым исключает появление в изделии трещин в местах стыковки из-за возникающих растягивающих напряжений при прессовании. Жесткие фильтры и термоизоляция матрицы образуют термоизоляционный слой вокруг всего изделия. Это предохраняет резкое его охлаждение и исключает от разрушения изделие. Второй слой секции матрицы снимают сразу после выпрессовки, а третий слоя после остывания изделия.

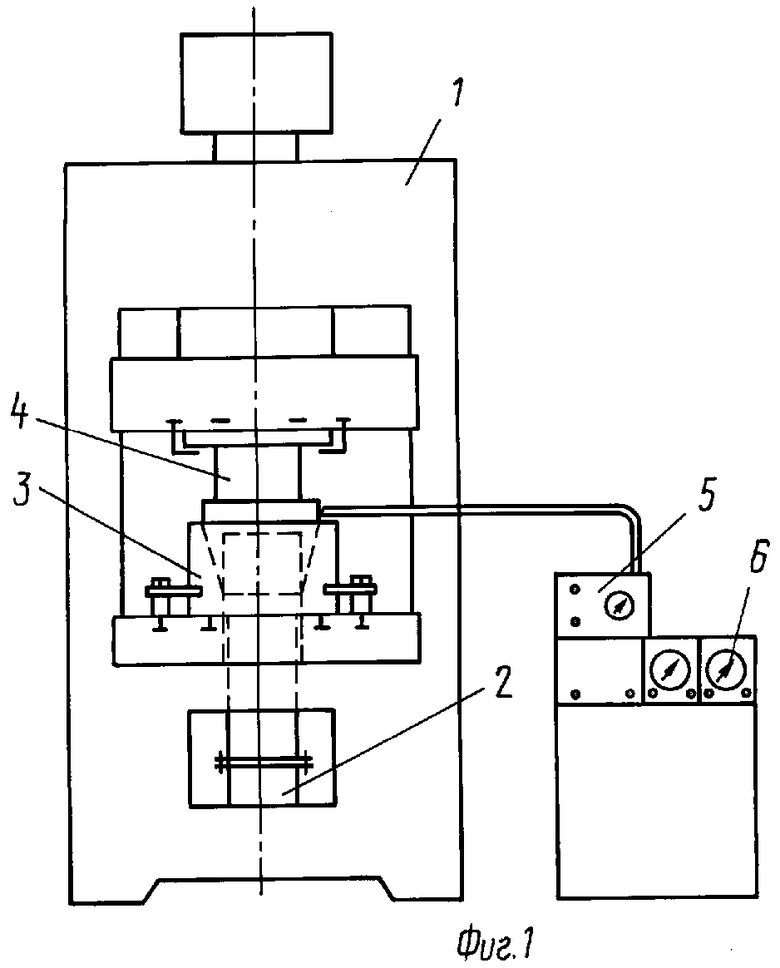

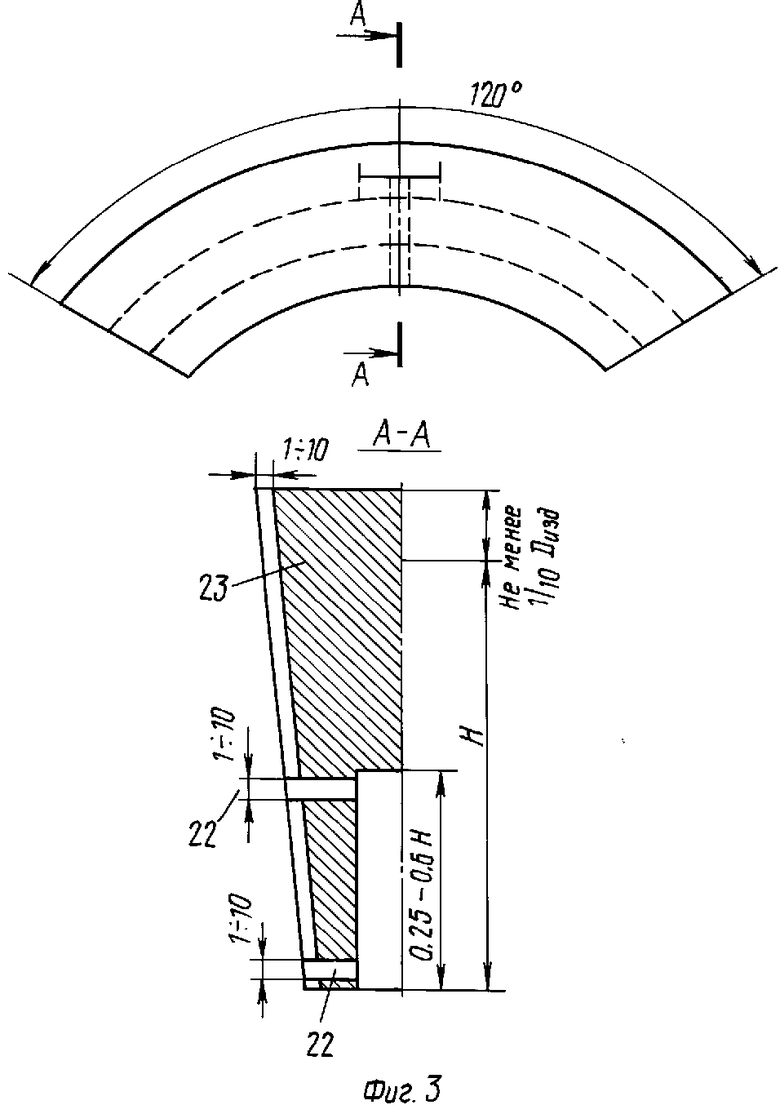

На фиг. 1 показана установка для получения изделий из композиционных материалов методом СВС с прессованием; на фиг. 2 - реакционная пресс-форма; на фиг. 3 - секция разъемного второго слоя сборной матрицы.

Установка для получения изделий из композиционных материалов содержит гидравлический пресс 1 с выталкивателем 2, реакционную пресс-форму с сборной (многослойной) матрицей 3, верхний пуансон 4, систему 5 поджига, систему 6 управления процессом.

Реакционная пресс-форма (фиг. 2) имеет матрицу, состоящую из трех слоев 7, 8, 9, промежуточные пуансоны 10, 11 с газоотводящими отверстиями и каналами, жесткие пористые фильтры 12, 13, изоляционные прокладки 14, 15, пористую теpмоизоляцию матрицы 16, верхний пуансон 17, выталкиватель 18. Пресс-форма закреплена на столе 19 гидравлического пресса. Токовводы 20 поджига установлены в секциях второго слоя матрицы.

На фиг. 3 представлена одна из секций второго слоя матрицы 23. Газоотводящие каналы 22, расположенные по наружной поверхности секции, имеют глубину 1-10 мм. Эти пределы определены следующими соображениями. Поскольку при горении реакционной смеси вместе с газами выносятся частицы исходной и прореагировавшей смеси, что вызывает закупорку каналов, имеющих размеры до одного миллиметра то выполнение каналов глубиной менее одного миллиметра нецелесообразно. Ограничение глубины каналов 10 мм вызвано соображениями прочности матрицы. Кроме того, как показывает практика и расчеты при такой глубине канала обеспечивается необходимая фильтрация газов при горении всех используемых для получения изделий реакционных смесей. Ширина каналов по конструкционным и технологическим причинам принимается не менее трех миллиметров. Теми же соображениями определяются и размеры радиальных отверстий и в секциях и торцовых углублениях в третьем слое матрицы. Высота поднутрения в секции равна 0,25-0,6 H, где H - высота рабочего пространства матрицы, и рассчитывается в каждом конкретном случае таким образом, чтобы высота этого поднутрения была равна высоте готового изделия, включая высоту нижнего фильтра. Глубина поднутрения выбирается такой, чтобы при собранных секциях образовалось такое уширение рабочего пространства матрицы, в котором могли бы разместиться третий слой матрицы и ее термоизоляция.

П р и м е р 1. Получение дисковой заготовки - элемента штампа. Диаметр заготовки 256 мм, высота 50 мм, материал - борид титана - титан (СТИМ-4). Приведенная на фиг. 2 матрица пресс-формы имеет следующие основные размеры, мм: Диаметр рабочего пространства матрицы (Двн) 265

Высота рабочего пространства 140

Высота третьего слоя матрицы 70

Количество секций второго слоя 3 шт.

Глубина каналов на секциях второго слоя 5

Ширина каналов на секциях второго слоя 8

Диаметр радиальных отверстий 3 Ширина торцовых канавок на третьем слое 5 Глубина канавок -"- 2

Толщина нижнего и верхнего пористых фильтров 20

Работы выполняются в следующей последовательности.

Толкателем пресса 18 нижний промежуточный пуансон 10 поднимается над первым слоем матрицы 9, который закреплен на плите пресса 19. На промежуточный пуансон 10 устанавливается третий слой матрицы 8 с нанесенной на его внутреннюю поверхность изоляцией 16. На нижнем пуансоне размещают изоляционные прокладки 15 и пористый фильтр 13. На пористый фильтр устанавливают предварительно уплотненный до относительной плотности 0,5 шихтовый брикет 21. Затем собираются секции второго слоя 7 и нижний пуансон опускается с элементами матрицы до упора на нижний стол пресса. Спирали, провода и токовводы поджога 20 предварительно устанавливаются на секциях второго слоя. Затем на брикет опускают пористый фильтр 12, изоляционные прокладки 14 и промежуточный пуансон 11. Верхний пуансон 17 подводится до соприкосновения с промежуточным пуансоном. Провода поджога соединяются через пульт управления с источником питания. На системе управления процессом устанавливаются заданное усилие прессования, обеспечивающее давление 1000 кГс/см2; время задержки (время от момента поджога до начала прессования) - 70 с; время изостатической выдержки в конце прессования - 25 с. Затем включают поджог, а система управления включает пресс и после задержки включается ход пресса вниз и начинается прессование. При наборе заданного давления ход пресса отключается и осуществляется изобарическая выдержка. По окончании выдержки верхний пуансон отводится вверх. Выпрессовку изделия производят в ручном режиме нижним толкателем. Изделие из первого слоя матрицы 9 выпрессовывается вместе с промежуточными пуансонами, фильтрами, вторым и третьим слоем матрицы. Затем снимаются секции второго слоя и промежуточные пуансоны. Термоизоляция матрицы, верхний и нижний фильтры образуют вокруг изделия защитное термоизоляционное покрытие, исключающее резкое охлаждение изделия. Его в этом покрытии совместно с третьим слоем матрицы помещают остывать в сухой кварцевый песок.

П р и м е р 2. Изготовление подкладной плиты камеры высокого давления, применяемой при получении синтетических алмазов. Диаметр подкладной плиты 64 мм Высота 35 мм

Материал плиты СТИМ-2А (системы Tic-Mo-Ni).

Работы выполняются на установке такого же типа, как и в примере 1 (фиг. 1), отличающейся от предыдущей лишь размерами пресс-формы, а именно.

Внутренний диаметр

рабочего пространства камеры 72 мм

Сечение газоотводящего

канала на секции второго слоя 1,5х5 мм

Толщина пористых фильтров 5 мм

Диаметр газоотводящих радиальных отверстий 2 мм

Высота третьего слоя

матрицы, а следовательно,

и высота поднутрения на секциях второго слоя 45 мм

Работы выполняют по методике, приведенной в примере 1, при следующих технологических параметрах

Удельное давление прессования 1200 кГс/см2

(12000 МПа)

Время задержки 17 с

Время прессования 10 с

Время изобарической выдержки 5 с

Примечание.

1. Размеры изделий в примерах даны после их механической обработки.

2. Приготовление шихты из порошков Ti и B (для СТИМ-4) и TiC; Ni; Mo4Cu (для СТИМ-2) выполняют по известным рецептурам и методикам в шаровых сместителях.

3. Приготовление шихтовых брикетов производят на отдельном оборудовании, широко применяемом в порошковой металлургии.

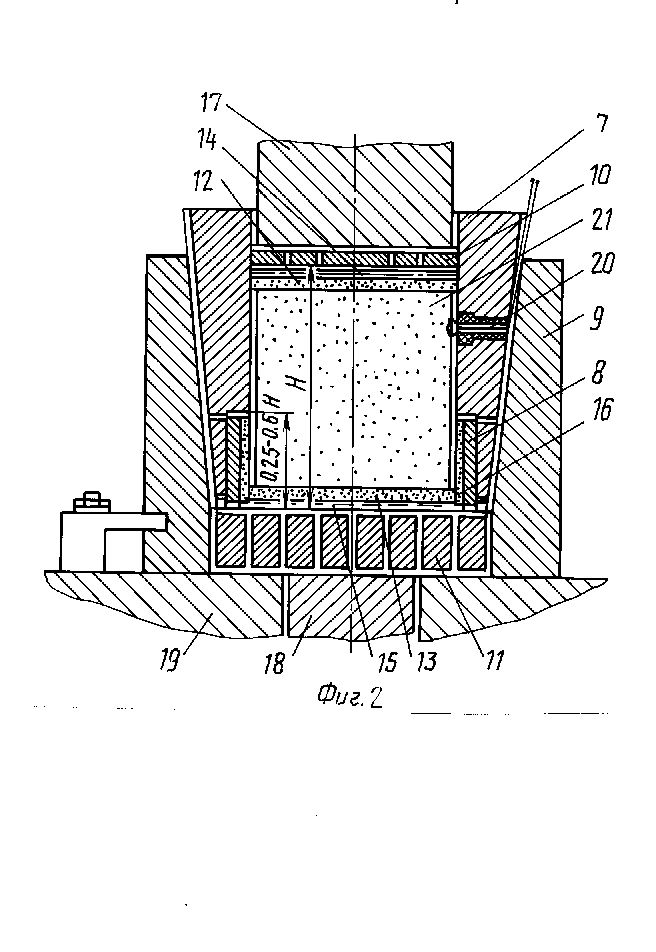

Результаты опытов по примерам 1, 2 и в условиях прототипа приведены в таблице.

Использование предлагаемой установки позволяет повысить процент выхода годной продукции и дает возможность получать изделия, которые невозможно получить на известной установке, тем самым расширяя технологические возможности метода.

Результаты опытов по примерам N 1, 2 и в условиях прототипа приведены в таблице.

Из данных таблицы видно, что крупногабаритных изделий (диаметром выше 200 мм) в условиях прототипа получить не удалось, что позволяет расширить технологические возможности.

В примере N 2 получение годных изделий на предлагаемой установке на 24% выше, чем в условиях прототипа, что позволяет увеличить выход годных изделий. (56) Питюлин А. Н. , Прокудина В. К. , Юхвид В. И. Самораспространяющийся высокотемпературный синтез. Аналитический обзор. М. : 1986, с. 91.

Авторское свидетельство СССР N 1223516. Установка для изготовления твердосплавных изделий самораспространяющимся синтезом, 1985 г. , ДСП, прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ ГАЗА В РЕЖИМЕ ГОРЕНИЯ | 1990 |

|

RU2044604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2367541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2013186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2000 |

|

RU2175904C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1989 |

|

RU2007278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1990 |

|

SU1802463A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1785144C |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 2003 |

|

RU2263005C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИДА ТИТАНА | 2002 |

|

RU2208573C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ТИТАНА | 1996 |

|

RU2095193C1 |

Сущность: толкателем пресса 18 нижний промежуточный пуансон 10 поднимается над первым слоем 9 матрицы, который закреплен на плите 19 пресса. На промежуточный пуансон 10 устанавливается третий слой 8 матрицы с нанесенной на его внутреннюю поверхность изоляцией 16. На нижнем пуансоне размещают изоляционные прокладки 15 и пористый фильтр 13. На пористый фильтр устанавливают предварительно уплотненный шихтовый брикет 21. Затем собираются секции второго слоя 7 и нижний пуансон опускается с элементами матрицы до упора на нижний стол пресса. Затем на брикет опускают пористый фильтр 12, изоляционные прокладки 14 и промежуточный пуансон 11. Верхний пуансон 17 подводится до соприкосновения с промежуточным пуансоном 10. Затем включают поджог, а система управления включает пресс и начинается прессование. При наборе заданного давления ход пресса отключается и осуществляется изобарическая выдержка, по окончании которой верхний пуансон отводится вверх. Выпрессовку изделия производят в ручном режиме нижним толкателем. Изделие из первого слоя 9 матрицы выпрессовывается вместе с промежуточными пуансонами, фильтрами, вторым и третьим слоями матрицы. Затем снимаются секции второго слоя и промежуточные пуансоны. 3 з. п. ф-лы, 1 табл. , 3 ил.

Авторы

Даты

1994-03-15—Публикация

1991-02-28—Подача