Изобретение относится к порошковой металлургии в частности к шихтам и способам получения электродных материалов для электроискрового легирования.

Целью изобретения является повышение износостойкости легированной поверхности.

Сущность изобретения: для получения электродного материала выдавливание продукта горения проводят через матрицу с углом конической части 120-150о. Этот диапазон обусловлен тем, что именно при этих углах коническая поверхность матрицы имеет наименьшую величину, а следовательно, минимален теплоотвод от материала в стенки матрицы. Экспериментально установлено, что при угле менее 120о происходит быстрое остывание материала в матричной области, что ведет к закупорке выходного отверстия матрицы. Угол более 150о нежелателен с точки зрения гидродинамики выдавливания, так как ведет к росту усилия выдавливания, а также к неустойчивости выдавливания, проявляющегося в виде осевых искривлений электродов.

Для обеспечения устойчивости процесса выдавливания и получения изделия заданных геометрических размеров необходима также теплоизоляция конусной части матрицы от материала. В изобретении теплоизоляцию осуществляют с помощью асбестовой бумаги, а не смазкой на основе нитрида бора. Это объясняется тем, что при этом упрощается и делается более производительным технологический процесс, а смазочные свойства теплоизолятора при указанных углах конической части матрицы не играют роли. Выдавливание материала проводят в направляющий калибр, имеющий внутренний диаметр 1,05 + 1,2 диаметра матрицы. Это обусловлено тем, что при меньшем диаметре наблюдается закупорка материала в калибре и выдавливания не происходит, а при большем диаметре наблюдается нарушение геометрии выдавливаемого изделия в виде осевых искривлений.

Перед выдавливанием калибр нагревают до температуры, регулируемой в пределах от 50 до 500оС. Выдавливание в направляющий калибр позволяет обеспечить однородность структуры материала, а именно, минимальные отклонения в размерах зерен от среднего значения, что повышает эффективность процесса ЭИЛ, увеличивает износостойкость легированной поверхности.

При температуре менее 50оС выдержка материала в калибре не приводит к желаемому результату, т. е. не обеспечивает высокой однородности структуры. Выдержка при температурах, превышающих 500оС, приводит к росту зерна, что недопустимо с точки зрения требований к электродному материалу для ЭИЛ. Кроме того, при этих температурах снижается прочность и повышается износ прессоснастки. Время выдержки материала в калибре составляет преимущественно от 0,1 до 15 мин. Оно зависит от температуры нагрева, состава полученного материала и требований к его структуре.

Содержание всех компонентов шихты в указанных пределах обеспечивает получение из нее качественного электродного материала. Электроискровое легирование этим материалом позволяет получать покрытия максимальной толщины и сплошности и обеспечивает высокую износостойкость покрытия за счет оптимального сочетания твердой составляющей и пластичной связки.

В случае содержания модифицирующих добавок в количестве менее 1 % их влияние на износостойкость легированной поверхности незначительно, т. е. цель изобретения не достигается. При содержании добавок в количестве более 10 % они начинают оказывать отрицательное действие на качество электродного материала, повышая его пористость, хрупкость, что, в свою очередь отражается на износостойкости легированной поверхности.

П р и м е р 1. Исходную шихту из порошков титана, никеля, сажи, меди и нитрида бора смешивают в шаровой мельнице в течение 24 ч при следующем соотношении компонентов, мас. % : Ti - 53,6 C - 13,4 Ni - 30 Cu - 1 BN - 2

Из полученной шихты формуют таблетки диаметром 25 мм и массой 30 г и помещают в пресс-форму, диаметр выходного отверстия матрицы составляет 2 мм.

После инициирования реакции, прохождения фронта самораспространяющегося высокотемпературного синтеза и выдержки до нужной температуры материала в течение нескольких секунд осуществляется выдавливание продукта с заданной скоростью. Выдавливание проводят через теплоизолированную коническую матрицу с углом конической части 120о в направляющий калибр, имеющий внутренний диаметр, равный 1,05 диаметра матрицы. После выдавливания материал выдерживают в калибре в течение 0,1 минуты при температуры 50оС. Испытаниями установлен рост износостойкости покрытий их этого материала в 4 раза;

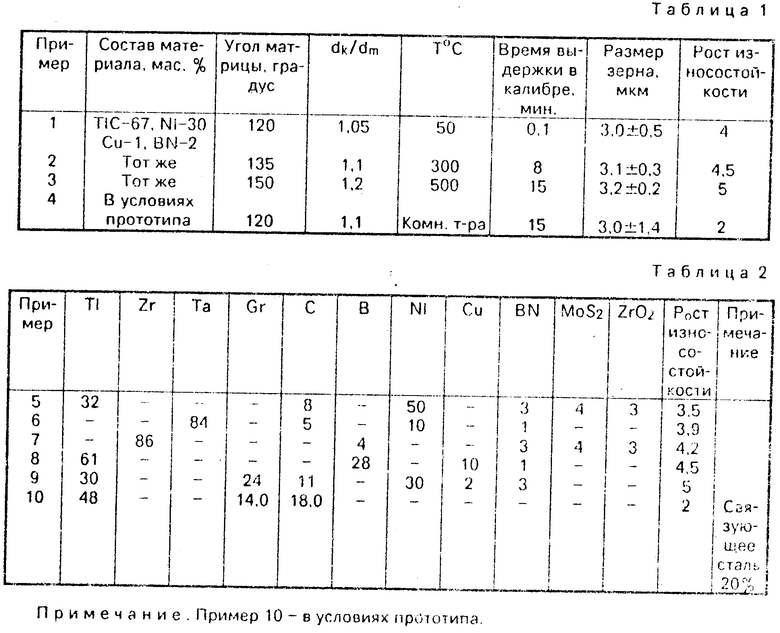

Данные по примерам 1-3 сведены в табл. 1;

П р и м е р 4. Исходную шихту из порошков титана, дисульфида молибдена, никеля, сажи, двуокиси циркония и нитрида бора смешивают в шаровой мельнице в течение 24 ч при следующем соотношении компонентов, мас. % : Ti - 53,6 C - 13,4 Ni - 30 Cu - 1 BN - 2

Из полученной шихты формуют таблетки диаметром 25 мм и массой 30 г помещают в пресс-форму, диаметр выходного отверстия матрицы составляет 2 мм. После инициирования реакции, прохождения фронта самораспространяющегося высокотемпературного синтеза и выдержки до нужной температуры материал в течение нескольких секунд осуществляется выдавливание продукта с заданной скоростью. Выдавливание проводят через теплоизолированную коническую матрицу с углом конической части 120о в направляющий калибр, имеющий внутренний диаметр 1,1 диаметра матрицы. Выдавливание проводят в калибр при комнатной температуре. После выдавливания материал выдерживают в калибре в течение 15 мин.

Испытаниями установлен рост износостойкости покрытий из этого материала в 2,0 раза. Материал подложки ЭП 682, а обрабатывающий материал ЭИ 698.

Данные по примерам 5-10 с другими составами исходной шихты приведены в табл. 2. (56) Патент США N 3726643, кл. C 01 B 35/00, 1973.

Авторское свидетельство СССР N 1144267, кл. B 22 F 3/02, 1983, непублик.

Авторское свидетельство СССР N 1254752, кл. C 22 C 29/00, 1984, непублик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2013186C1 |

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| Способ изготовления керамических полых стержней | 2017 |

|

RU2663514C1 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2081732C1 |

| Способ изготовления электродных твердосплавных материалов | 1991 |

|

SU1788061A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОПОДОБНОГО НИТРИДА БОРА | 1998 |

|

RU2130336C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 1991 |

|

RU2028997C1 |

Изобретение относится к порошковой металлургии, в частности к шихте и способам получения электродных материалов для электроискрового легирования. Целью является повышение износостойкости легированной поверхности. Шихта содержит (мас. % ) неметалл 4-28; связующий материал 10-50; модифицирующие добавки 1-10; металл IV-VI группы - остальное, причем в качестве модифицирующих добавок используют нитриды, халькогениды, оксиды. Компоненты шихты смешивают, калибр нагревают до температуры 50-500 С, инициируют процесс горения и выдавливают продукт горения через теплоизолированную коническую матрицу с углом конической части 120-150 в калибр с внутренним диаметром 1,05-1,20 от диаметра матрицы, а после выдавливания материал выдерживают в калибре в течение 0,1-15 мин. 2 табл. , 2 с. п. ф-лы.

Неметалл, выбранный из группы углерод, бор 4 - 28

Связующий металл 10 - 50

Модифицирующие добавки, выбранные из группы нитриды, халькогениды, оксиды 1 - 10

Металл IY - YI групп Остальное

2. Способ изготовления электродов для электроискрового легирования, включающий приготовление шихты, инициирование процесса горения и выдавливание продукта горения через теплоизолированную коническую матрицу в направляющий калибр, отличающийся тем, что, с целью повышения эксплуатационных свойств, калибр перед инициированием нагревают до 50 - 500oС, выдавливание осуществляют через матрицу с углом конической части 120 - 150oС в калибр с внутренним диаметром 1,05 - 1,20 диаметра матрицы, а после выдавливания материал выдерживают в калибре в течение 0,1 - 15,0 мин.

Авторы

Даты

1994-02-15—Публикация

1989-03-28—Подача