Изобретение относится к порошковой металлургии, в частности к способам и устройствам для изготовления длинномерных изделий путем экструзии.

Целью изобретения является улучшение эксплуатационных характеристик изделий и снижение энергоемкости.

Сущность изобретения заключается в том, чтобы обеспечить необходимые условия для формирования конечной структуры многофазных композиционных материалов, а затем проэкструдировать их с наименьшими энергосиловыми параметрами при сохранении высокого качества изделий. Процессы формирования конечной структуры, получения заданного фазового состава в продуктах горения требуют оптимального значения пористости образца.

Приложение в процессе горения к продуктам давления 0,01-0,5 МПа позволяет регулировать пористость образца. При давлении менее 0,01 МПа внутри образца образуются участки с локальным избыточным содержанием одного из компонентов, что приводит к изменениям заданного фазового состава.

При давлении более 0,5 МПа уменьшается пористость до значений менее 20% , что затрудняет выход примесных газов.

Давление в пределах 0,01-0,5 МПа создается массой контейнера, кинематически связанного с заготовкой. Регулирование массы осуществляют навешиванием колец на внешнюю оболочку контейнера до кольцевого упора в его нижней части. После подачи давления прессом контейнер приходит в движение, оказывая давление на продукты горения как со стороны приспособления для инициирования реакции, так и за счет трения стенок о продукты горения. Это создает благоприятное напряженное состояние внутри материала и уменьшает общее давление, требуемое для проведения процесса. Максимальное давление, при котором процесс протекает до конца, не превышает 100 МПа, при давлении внутри пресс-формы менее 20 МПа экструзия протекает неполностью.

Выдавливание материала осуществляют в теплоизолированный направляющий калибр, расположенный внутри пуансона.

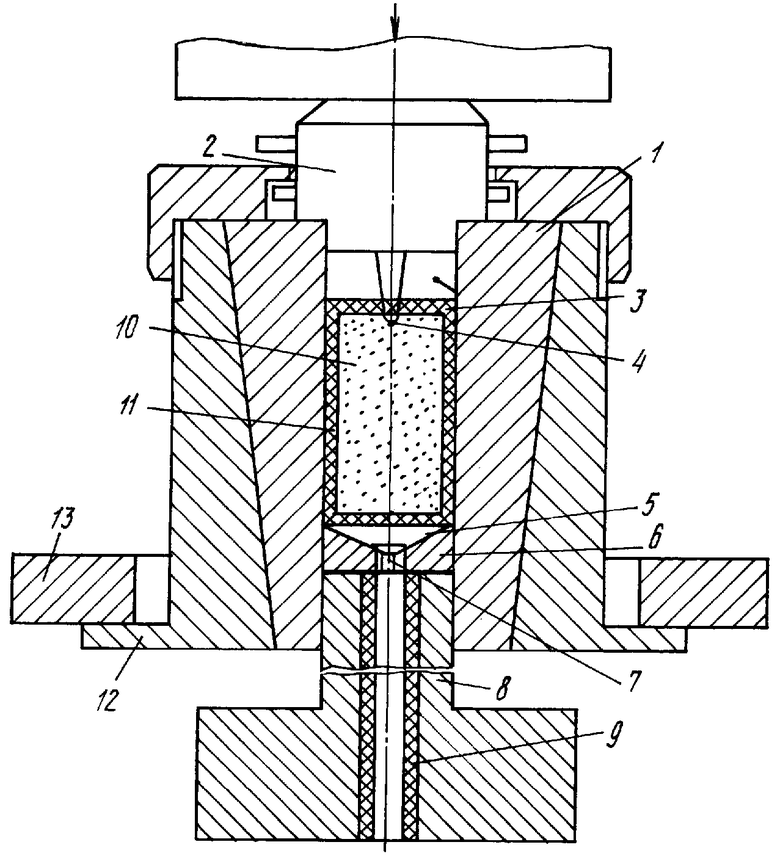

На чертеже представлена конструкция экструзионной пресс-формы.

Пресс-форма включает двухслойный контейнер 1 с верхней крышкой, куда вставлено приспособление 2 для инициирования реакции, пресс-шайба 3 и инициирующая спираль 4. В конструкцию входят матрица 5 с датчиком 6 температуры (термопарой), заглушки 7, пуансон 8 со вставленным внутрь его направляющим теплоизолирующим калибром 9. Внутри контейнера располагается заготовка 10, теплоизолированная от стенок контейнера асбестовой тканью 11. Снаружи контейнера расположен кольцевой упор 12, на который навешиваются дополнительные грузы 13, увеличивающие при необходимости массу контейнера.

Установка работает следующим образом.

Предварительно спрессованная из исходной шихты заготовка 10 покрывается по краям асбестовой тканью 11, помещается через отверстие внутрь контейнера 1. Во внутреннюю полость пуансона 8 вставляют теплоизоляционный направляющий калибр 9, сверху ставят матрицу 5 со встроенной термопарой 6, выводы которой закрепляют на пуансоне. На эту конструкцию одевают контейнер 1 с помещенной внутри него заготовкой так, чтобы выводы датчика температуры вошли в паз одного из газоотводящих каналов. Предварительно в контейнер вставляется крышка с устройством 2 инициирования реакции. Таким образом заготовка оказывается нагруженной всей массой контейнера, включая дополнительные кольца на его наружной стороне.

После этого включают систему управления установкой и происходит воспламенение экзотермической смеси внутри контейнера. В процессе горения и после его окончания за счет массы контейнера с дополнительными грузами происходит уплотнение заготовки до определенной пористости, температура материала падает от температуры, развиваемой при горении, до температуры выдавливания, заданной устройством выдержки. При достижении указанной температуры включается подача давления и ползун пресса приходит в кинематический контакт с крышкой пресс-формы и при давлении 20-100 МПа происходит экструзия продуктов горения в направляющий теплоизолированный калибр. Заглушка продавливается при достижении определенного давления. По окончании времени прессования, задаваемого системой управления, подается команда на подъем плунжера, и он возвращается в исходное положение.

Конкретный вариант установки выполнен на базе гидравлического пресса П6324Д с максимальным усилием 20 Т. Внутренний диаметр пресс-формы 35 мм. Контейнер изготовлен из стали 45, пуансон - из стали ХВГ, матрица - из стали 30ХГСН2А, заглушка - из стали 3, направляющий калибр - из стали 12Х18Н9Т и теплоизолирован кварцевым стеклом.

Снижение энергоемкости процесса осуществляется за счет низкого уровня давлений 20-100 МПа по сравнению с прототипом 200-500 МПа. Вследствие этого появляется возможность использования менее энерго- и материалоемкого оборудования. Так, например, для реализации способа-прототипа требуется совершить полезную работу в 25-50 кДж за один цикл на прессе усилием до 1000 кН. Данное изобретение требует для своего протекания величину полезной работы в пределах 3-10 кДж в зависимости от величины приложенного давления.

П р и м е р 1. Изготовляют электрод для нанесения покрытий, стойких против высокотемпературного окисления.

В шаровой мельнице смешивают порошки молибдена, его трехокиси, кремния и алюминия в соотношении (мас. % ) 47,4: 14,1: 33,2: 5,3. Из приготовленной смеси формуют заготовки массой 70 г, диаметром 30 и высотой 45 мм, теплоизолируют асбестовой тканью и помещают в контейнер пресс-формы диаметром 35 мм. Диаметр отверстия матрицы и теплоизолированного канала 3 мм. Матрицу со встроенной в нее вольфрам-рениевой термопарой устанавливают на пуансон, а сверху - контейнер с заготовкой и приспособлением для инициирования до контакта его вольфрамовой спирали с заготовкой. Масса контейнера 10 кг, одного дополнительного кольца 5 кг. Создаваемое данной массой давление на заготовку составляет 0,016 МПа.

После включения системы управления прессом на вольфрамовую спираль подают напряжение 50 В в течение 2,5 с, что инициирует реакцию горения, протекающую с температурой 2150оС. В результате реакции получают композиционный материал с температурами плавления фаз: MoSi2 2020oC, Al2O3 2050oC. Температуру материала непрерывно регистрируют термопарой.

В процессе горения и сразу после его окончания под тяжестью контейнера заготовка оседает на 27 мм и становится высотой 18 мм, что соответствует достижению пористости 30% (плотность продуктов составляет 5790 кг/м3). После достижения температуры 1800оС, что составляет 88% от температуры плавления окиси алюминия, на плунжер пресса подают давление 70 МПа и он приводится в кинематический контакт с крышкой пресс-формы. Синтезированный материал экструдируют через отверстие матрицы в теплоизолированный калибр. После остывания из калибра извлекают изделие - электрод диаметром 3 и длиной 170 мм с ровной гладкой поверхностью.

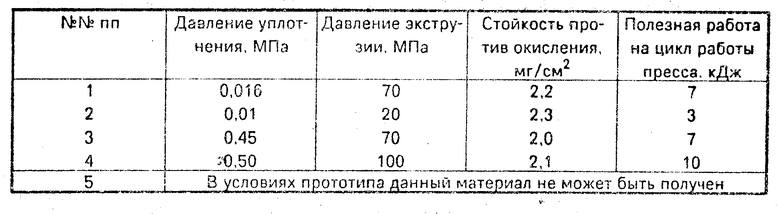

Нанесенное методом электроискрового легирования покрытие показало стойкость против окисления при температуре 1700оС в 3,5 раза выше, чем у материалов на основе карбида или борида титана. Данные примеров с шихтой на основе молибдена сведены в таблицу.

П р и м е р 2. Изготавливают электрод для нанесения покрытий, стойких против действия серной и азотной кислот.

Для приготовления изделия в качестве шихты используют смесь порошков тантала, титана, сажи и стали Х18Н9Т в массовом соотношении 54,7: 20,8: 8,6: 16,7, а таблетки формуют массой 30 г. Пресс-форму используют с внутренним отверстием 30 мм. Создаваемое давление контейнером составляет 0,2 МПа, что приводит к предварительному уплотнению до пористости 25% . После окончания горения прикладывают давление 100 МПа и экструдируют синтезированный материал в виде электрода диаметром 3 мм и длиной 96 мм. После кипячения полученного материала в концентрированной серной и азотной кислотах в течение 24-х ч нерастворимый остаток составил 99% от начальной массы. Полезная работа на цикл работы пресса от величины приложенного давления составляет 10 кДж. У карбидотитановых сплавов, получаемых по способу-прототипу, нерастворимый остаток не превышает 52% .

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1989 |

|

RU2007278C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 1991 |

|

RU2009023C1 |

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| Способ изготовления керамических полых стержней | 2017 |

|

RU2663514C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ ГАЗА В РЕЖИМЕ ГОРЕНИЯ | 1990 |

|

RU2044604C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ ПЕРЕМЕННОГО СОСТАВА | 1994 |

|

RU2065216C1 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2000 |

|

RU2175904C2 |

Изобретение относится к порошковой металлургии, в частности к способам и устройствам для изготовления длинномерных изделий путем экструзии. Целью является улучшение эксплуатационных характеристик изделий при снижении энергоемкости. В способе, включающем приготовление экзотермической смеси порошков по меньшей мере одного металла и одного металла из ряда C, B, Si, инициирование реакции горения и последующую экструзию продуктов горения, перед экструзией в процессе горения продукты уплотняют давлением 0,01 - 0,5 МПа, а экструзию проводят при давлении 20 - 100 МПа. В устройстве для реализации способа, включающем пресс-форму с контейнером, систему инициирования, пуансон, теплоизолированный калибр и пресс с ползуном, пуансон содержит отверстие под калибр, система инициирования вмонтирована в неподвижную крышку контейнера и кинематически связана с ползуном пресса, а контейнер имеет наружный кольцевой упор для регулирования его массы. 2 с. п. ф-лы, 1 ил. , 1 табл.

Авторы

Даты

1994-05-30—Публикация

1988-12-13—Подача