Изобретение относится к порошковой металлургии, в частности к способам получения пористых проницаемых материалов методом самораспространяющегося высокотемпературного синтеза (СВС) и может быть использовано для изготовления фильтрующих элементов различных форм и размеров, которые могут быть использованы для высокоэффективной очистки питьевых и промышленных вод, в микроэлектронике, тепловой и атомной энергетике, медицине, биологии, пищевой промышленности и др. областях, связанных с очисткой жидкости и газов.

Известен способ получения пористых огнеупорных материалов, включающий приготовление экзотермической смеси порошков исходных компонентов (оксид бора, оксид хрома и алюминий), формование смеси, инициирование самораспространяющегося высокотемпературного синтеза и спекание в режиме горения на воздухе (Патент СССР N 1794103 A3, C 22 C 1/05, B 22 F 3/10, БИ N 5 от 07.02.93).

Известный способ позволяет получать огнеупорный материал с пористостью от 17 до 32%, температурой начала деформации под нагрузкой более 1350oC и огнеупорностью более 1770oC. Материал используется преимущественно для изготовления футеровки металлургических и тепловых агрегатов.

Известен способ получения пористых металлокерамических материалов, включающий приготовление реакционной (экзотермической) смеси исходных компонентов из порошков оксидов металлов группы железа (природный концентрат), наполнителя из тугоплавких оксидов и восстановителя, в качестве которого используют кремний и/или алюминий, прессование смеси до пористости 25-75%, термообработку приготовленной смеси исходных компонентов дисперсностью 1-50 мкм в режиме горения при давлении аргона 1-5 атм. (Патент СССР N 1834907 A3, C 22 C 1/04, B 22 F 3/10, БИ N 30 от 15.08.93).

Известный материал представляет собой однородный пористый проницаемый каркас в виде скелетной структуры со средним размером пор от 80-100 до 200-300 мкм, пористостью 60-75% и проницаемостью 1,51•10-6 - 1,02•10-5 см2.

Известен способ изготовления пористых фильтрующих элементов, включающий приготовление экзотермической смеси исходных компонентов, добавление в нее не более 5 мас.% фторида кальция в качестве замедлителя горения и инициирование реакции СВС (Патент РФ N 2017581 C1, B 22 F 3/10, C 22 C 1/04, БИ N 15 от 15.08.94). Известный способ позволяет получать фильтрующий материал с объемной пористостью 75-85% и с максимальным размером пор 65-100 мкм.

Известен способ изготовления пористых фильтрующих элементов, включающий приготовление экзотермической смеси исходных компонентов, добавление в нее не более 10 мас.% меди или перхлората калия в качестве ускорителя горения и инициирование реакции СВС (Патент РФ N 2017582 C1, B 22 F 3/10, C 22 C 1/04, БИ N 15 от 15.08.94).

Известный способ позволяет получать фильтрующий материал с объемной пористостью 60-67% и с максимальным размером пор 10-45 мкм. Такой материал используют в качестве фильтрующего элемента в аппаратах для очистки воды.

Наиболее близким техническим решением к заявляемому, является способ получения изделий из пористых композиционных материалов (Авторское свидетельство СССР N 1826300 A1, B 22 F 3/10, БИ N 8 от 20.03.96).

Способ получения изделий из пористых композиционных материалов включает приготовление экзотермической смеси порошков исходных компонентов при их соотношении, обеспечивающем ее самостоятельное горение, формование заготовки, термовакуумную обработку заготовки, локальное инициирование горения в химически инертной среде при температуре 700-1050oC в вакууме или в среде инертного газа при давлении не более 1,5 МПа, при этом в состав экзотермической смеси может быть дополнительно введен, или металл из группы I-III, или карбид, борид, силицид по меньшей мере одного металла, выбранного из IV-VI, VIII групп, или оксид, нитрид по меньшей мере одного элемента, выбранного из III-V групп.

Материал, полученный по известному способу имеет общую пористость 50-70% при доле открытых пор 99,1-99,7%, размер пор 10-20 мкм и прочность на изгиб, не превышающую 0,5 МПа.

Недостатком известного способа является получение пористого материала изотропной структуры, т. е. в полученном материале наблюдается изотропное распределение пористости и величин пор. При изготовлении фильтров из материала такой структуры и при фильтровании жидкостей через такие фильтры наблюдается быстрое снижение проницаемости из-за закупорки пор коллоидными и взвешенными частицами, содержащимися в растворах.

Задачей изобретения является усовершенствование способа получения пористого материала.

Другой задачей изобретения является получение пористого материала, имеющего градиентное распределение пор.

Другой задачей изобретения является получение пористого материала, имеющего градиентное распределение пор и высокие эксплуатационные характеристики при очистке питьевой воды.

Поставленные задачи достигаются тем, что способ получения пористого материала включает приготовление экзотермической смеси порошков исходных компонентов при их соотношении, обеспечивающем ее самостоятельное горение, прессование приготовленной смеси в заготовку заданной формы, ее термовакуумную обработку до начала самовоспламенения, проведение самораспространяющегося высокотемпературного синтеза и последующее охлаждение полученного материала в вакууме, при этом приготовление экзотермической смеси проводят послойно по крайней мере в количестве не менее двух равных или отличных по толщине слоев, порошки исходных компонентов берут таким образом, что дисперсность в каждом из слоев отличается друг от друга в сторону увеличения от первого слоя к последующему, при этом по крайней мере в одном из слоев используют монодисперсные порошки исходных компонентов или по крайней мере в одном из слоев используют разнодисперсные порошки исходных компонентов, а в каждом из слоев используют смесь исходных компонентов одинакового или разного состава.

Дополнительно в один из слоев компонентов исходной смеси вводят по крайней мере одно соединение из ряда: оксид, борид, нитрид, карбид по меньшей мере одного из элементов II-IV группы Периодической системы.

Дополнительно, прессование смеси исходных компонентов проводят в термовакуумной камере, путем вибропрессования или силового компактирования.

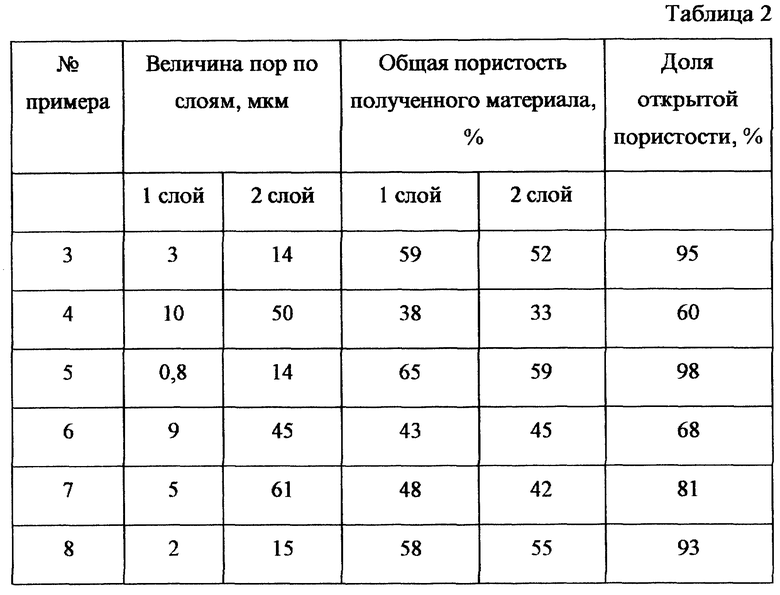

Пористый материал, полученный по предлагаемому способу, характеризуется градиентным распределением пор и долей открытой пористости 68-95%.

Использование совокупности отличительных признаков способа, а именно: послойная загрузка экзотермической смеси компонентов одинакового или различного состава, в количестве не менее двух равных или отличных по толщине слоев, использование монодисперсных или разнодисперсных порошков в слоях в сторону увеличения дисперсности от первого слоя к последующему, позволяют получать высокопористый материал с градиентным распределением пор.

При использовании сильноэкзотермических смесей и для предотвращения спекания конечного материла, в смесь исходных компонентов добавляют тугоплавкие неорганические соединения из ряда: оксид, борид, нитрид, карбид по меньшей мере одного из элементов II-IV группы.

Для регулирования размеров пор и механической прочности конечного материала может быть проведено прессование смеси исходных компонентов в термовакуумной камере путем вибропрессования или силового компактирования.

Полученный градиентный пористый материал был успешно использован как фильтрующий элемент при изготовлении фильтров бытового и промышленного назначения.

Структуру полученных образцов исследовали на изломах и металлографических шлифах на растровом электронном микроскопе "JEOL-733", рентгенофазовый анализ проводили на дифрактометре "ДРОН-3М", механические свойства образцов определяли на универсальном динамометре фирмы "Инстрон" (Англия). Пористость оценивали гидростатическим взвешиванием, грануляцию исходных порошков контролировали на приборе "Analisemm-22".

Способ иллюстрируется следующими примерами.

Пример 1

Готовят экзотермическую смесь в виде трех слоев исходных компонентов, в мас.%: порошок титана 80 и графит 20, при этом в первом слое титан имеет размер частиц 15 мкм, график - 5-100 мкм, во втором слое титан и графит одной дисперсности - 100 мкм, а в третьем слое экзотермическая смесь содержит в мас. %: титан 41,3, бор 18,7 и диборид титана 40 с дисперсностью титана 80 мкм, бор и диборид титана по 100 мкм. Толщина первого слоя 200 мкм, толщина второго и третьего слоев по 5 мкм. Приготовленную смесь прессуют методом силового компактирования в заготовку заданной формы - диск, заготовку помещают в вакуумную печь, вакуумируют до остаточного давления 1,5•10-3 Па, поднимают температуру печи до начала самовоспламенения смеси, в смеси начинается реакция СВС, термовакуумную обработку проводят в течение 15 минут, поддерживая то же давление в камере. Затем полученный материал охлаждают в условиях вакуума, извлекают и анализируют известными методами.

Полученный пористый материал представляет собой трехслойный плотный керамический диск состава: первый слой - карбид титана с размерами пор 0,8 мкм и общей пористостью 65%; второй слой - карбид титана с размерами пор 14 мкм и общей пористостью 59%; третий слой - диборид титана с размерами пор 16 мкм и общей пористостью 53%. Доля открытой пористости такого материала составляет 95% от общей пористости. Предел прочности на сжатие полученного материала составляет 25 МПа, прочность на изгиб 1,2 МПа.

Пример 2

Готовят экзотермическую смесь в виде двух слоев исходных компонентов, в мас.%: порошок оксида железа 53 и алюминия 17 и оксида алюминия 30, при этом в первом слое оксид железа имеет размер частиц 63 мкм, алюминий - 5 мкм и оксида алюминия 20 мкм, толщина первого слоя 300 мкм; во втором слое оксид железа и алюминий одной дисперсности с первым слоем, а оксид алюминия - 100 мкм, при толщине второго слоя экзотермической смеси, равной 10 мм. Приготовленную смесь прессуют методом вибропрессования в виде диска, заготовку помещают в вакуумную печь, вакуумируют до остаточного давления 1,5•10-3 Па, поднимают температуру печи до начала самовоспламенения смеси, в которой происходит СВС, термовакуумную обработку проводят в течение 15 минут, поддерживая то же давление в камере. Затем полученный материал охлаждают в условиях вакуума, извлекают и анализируют известными методами.

Полученный пористый материал, представляет собой двухслойный плотный керамический диск одинакового состава с градиентным распределением пор: первый слой - с размерами пор 5 мкм и общей пористостью 52%; второй слой - с размерами пор 50 мкм и общей пористостью 43%. Доля открытой пористости такого материала составляет 65% от общей пористости. Предел прочности на изгиб полученного материала 1,5 МПа.

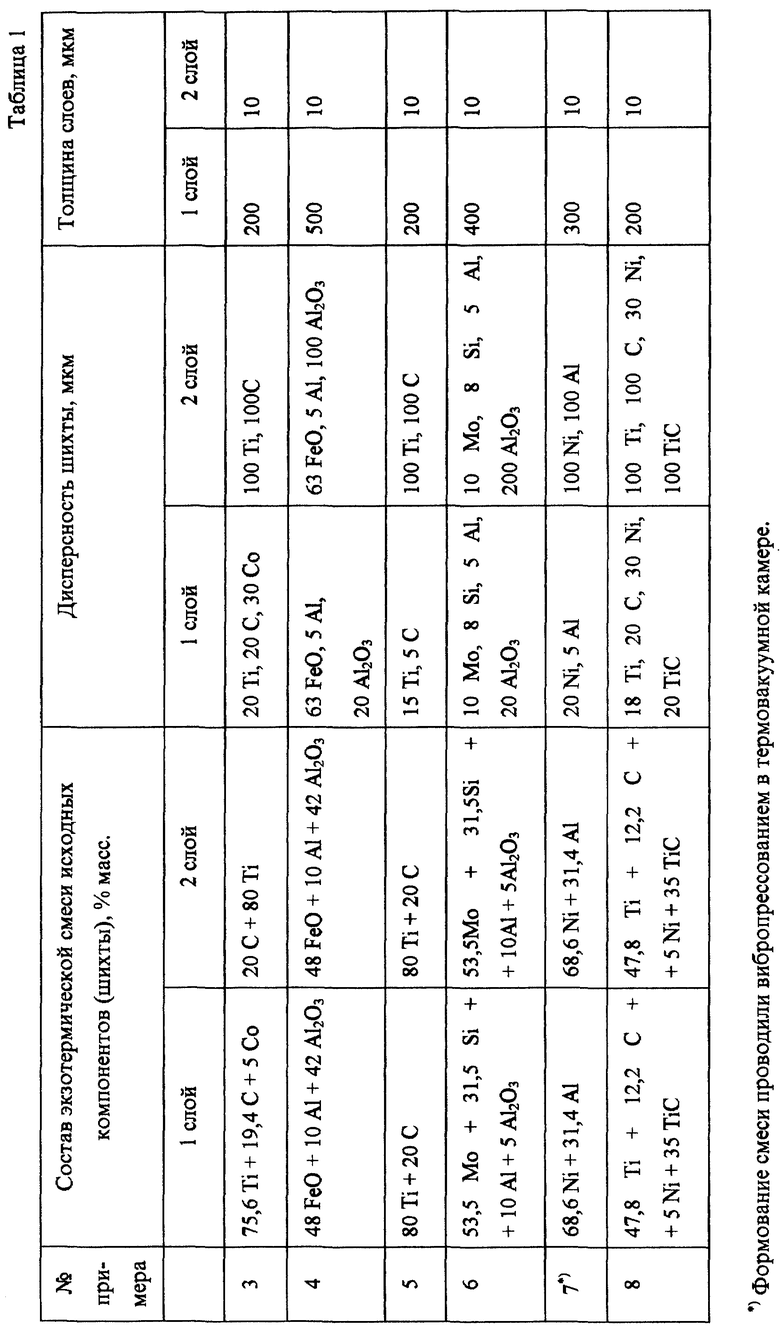

Другие примеры способа представлены в таблице 1 с указанием исходного состава экзотермической смеси компонентов и их дисперсности по слоям и толщины слоев. В таблице 2 представлены величины пор, общая пористость и доля открытой пористости полученного материала для всех примеров.

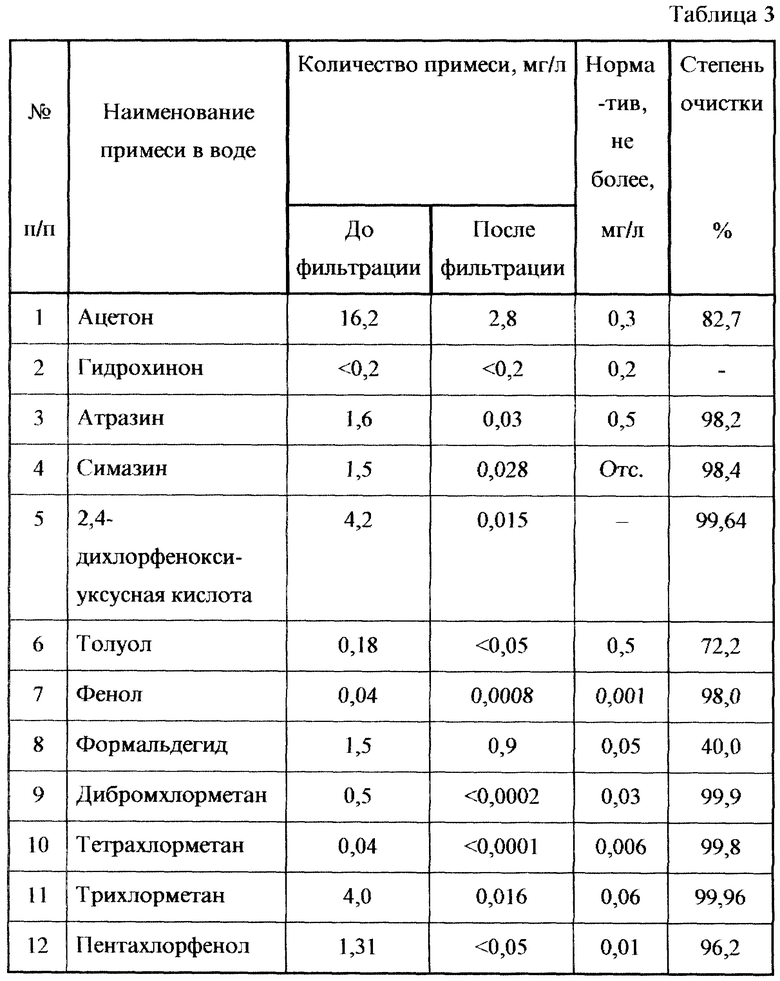

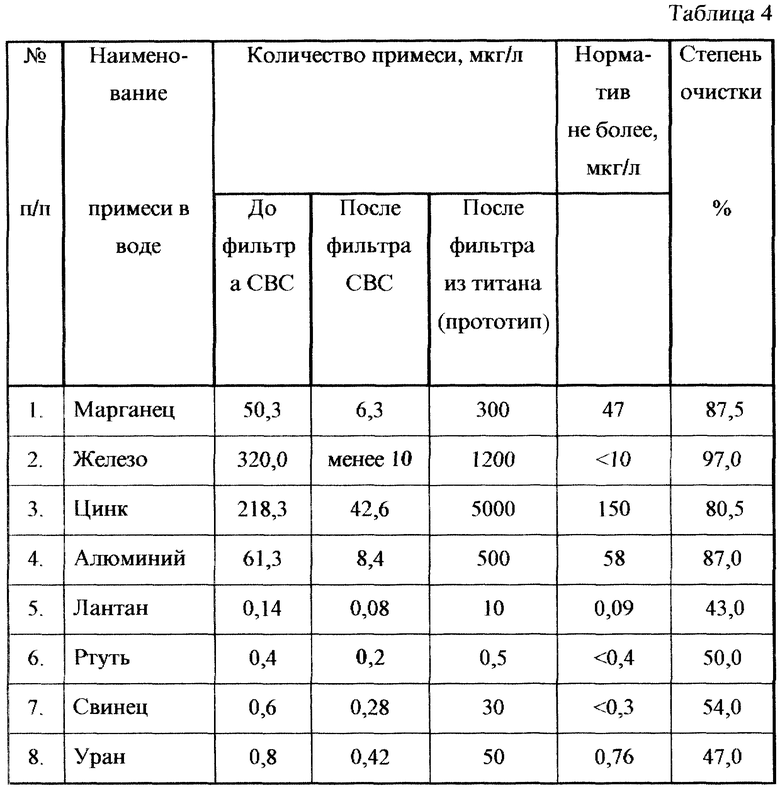

Полученный пористый материал был использован в качестве фильтрующего элемента фильтра для очистки воды. В таблицах 3 и 4 приведены данные по очистке воды с использованием фильтрующего элемента из градиентного пористого материала, полученного одним из примеров, а именно из двухслойного материала из карбида титана.

Из представленных данных следует, что материал, полученный по предлагаемому способу повышает степень очистки воды как относительно органических, так и неорганических примесей.

В настоящее время фильтры, содержащие в качестве фильтрующего материала градиентные пористые материалы прошли сертификационные испытания и готовы к серийному производству.

Представленные примеры не ограничивают возможности заявленного способа. Так могут быть получены пористые материалы любой заданной формы: диск, цилиндр, конус.

Использование в качестве добавок нитридов, боридов металлов III-IV групп повышает механическую прочность пористого материала, и фильтры, изготовленные из таких материалов, могут быть использованы для очистки воды в промышленных условиях.

Способ получения пористого керамического материала не требует специального оборудования, прост в исполнении и относится к энергосберегающим технологиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 2001 |

|

RU2209799C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ | 2000 |

|

RU2176416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ ИЛИ АЛЮМИНИДА ТИТАНА | 2007 |

|

RU2354501C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИДА ТИТАНА | 2002 |

|

RU2208573C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 1999 |

|

RU2176830C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОПОДОБНОГО НИТРИДА БОРА | 1999 |

|

RU2163562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2006 |

|

RU2310548C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

Изобретение относится к порошковой металлургии и может быть использовано для изготовления фильтрующих элементов для очистки жидкости и газов. Способ включает приготовление экзотермической смеси порошков исходных компонентов при их соотношении, обеспечивающем ее самостоятельное горение, прессование приготовленной смеси в заготовку заданной формы, термовакуумную обработку заготовки до начала самовоспламенения, проведение самораспространяющегося высокотемпературного синтеза и последующее охлаждение полученного материала в вакууме, при этом приготовление экзотермической смеси проводят послойно по крайней мере в количестве не менее двух слоев, равных или отличных по толщине и составу компонентов, дисперсность порошков исходных компонентов в каждом из слоев отличается друг от друга в сторону увеличения от первого слоя к последующему, при этом по крайней мере в одном из слоев используют монодисперсные или разнодисперсные порошки исходных компонентов. Полученный пористый материал характеризуется градиентным распределением пор и долей открытой пористости 68-95%. 2 с. и 5 з.п. ф-лы, 4 табл.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

SU1826300A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 1993 |

|

RU2017582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 1993 |

|

RU2017581C1 |

| US 5219530 A, 15.06.1993 | |||

| US 4560621, 24.12.1985 | |||

| Узел сопряжения зеркального диска подшипника и вала гидрогенератора подвесного исполнения | 1958 |

|

SU119913A1 |

| Упорный подшипник турбомашины | 1985 |

|

SU1296755A1 |

| Способ изготовления порошковых фильтров и устройство для его осуществления | 1991 |

|

SU1811978A1 |

Авторы

Даты

2001-11-20—Публикация

2000-02-25—Подача